Изобретение относится к технологии иронзводства еи.ювых газотурбинных устано1И)к. в том числе авиаинониых газотурбинных дниг ате.чей.

Известно устройство раснределения принуска на заготовках лонаток ГТД, в котором на общем основании смонтированы узел И1аroBoio нривода детали в онтимальном ио.чожении и датчики положения точек проверяемой поверхности. В устройство входит также оптимизатор, Г1{).|учаюн1ий сигналы от датчиков и выдаюпшй команду на узел привода детали 1,

Известно также устройство для равномерного распределения нрипуска, в котором смонтирована система автоматического поиска, включающая измерительный блок, составленный из индикаторов, диодов, преобразуюпшх устройств, катодного повторителя и ашоматического оптимизатора, входным сигна.юм которого Я15:1яется входной сигнал измерительного блока, определяющий положение детали 2, Одиако это устройство не получило распространения из-за сложности, высокой стоимости и недостаточной точности.

Hanoo.riee близким к изобрете1П1ю является устройство для контроля лопаток, в котором осуществ.чяется распределение припуска по перу заготовки лопатки и создание накерновкой переходных технологических баз для ориентапии заготовки в заливочной камере устройства. Устройство включает в себя онтико-меха1П1ческ11Й измерительный прибор для кс),1я ,1онаткн, механизм ориeinaiuiM заготовки, имеющий переднюю и заднюю бабки, смонтированные на обпгей каретке, позволяюи1ей подавать нужное сечение лопатки на позипию измерения и перемеп1ать заготовку па позицию пакерповки, и пневматическое приспособлепие ударного действия для нанесения промежуточных технологических баз. Все части устройства смонтированы на обпгем столе 3.

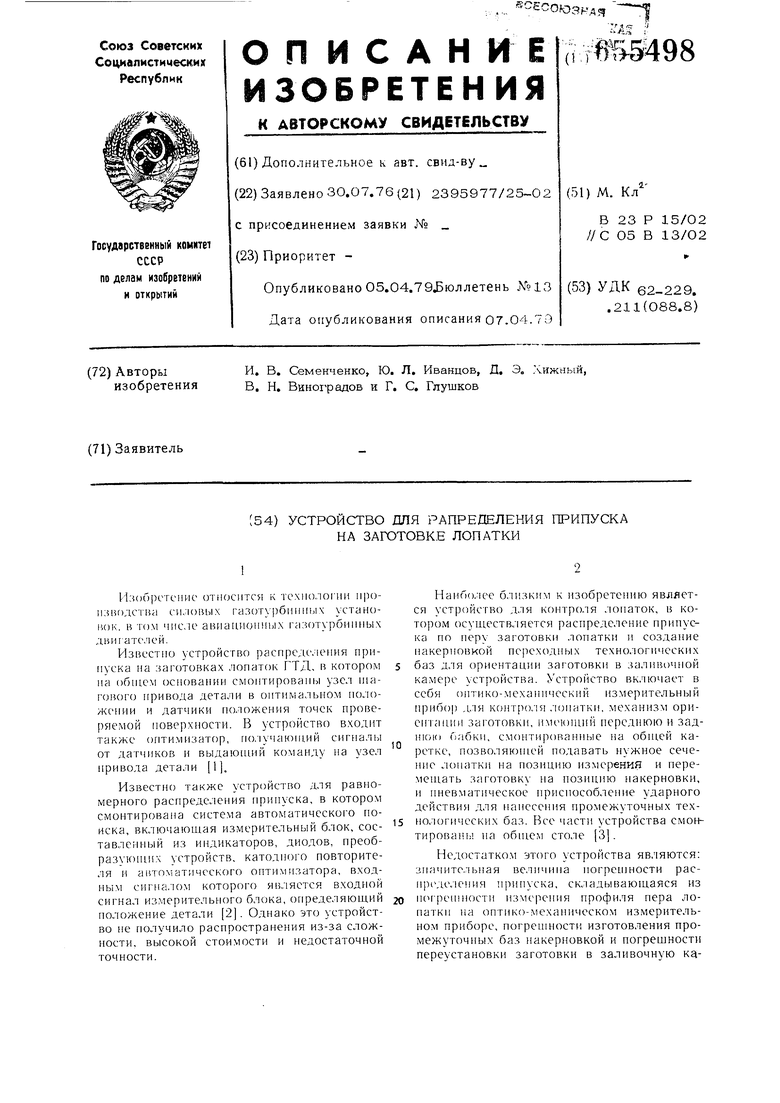

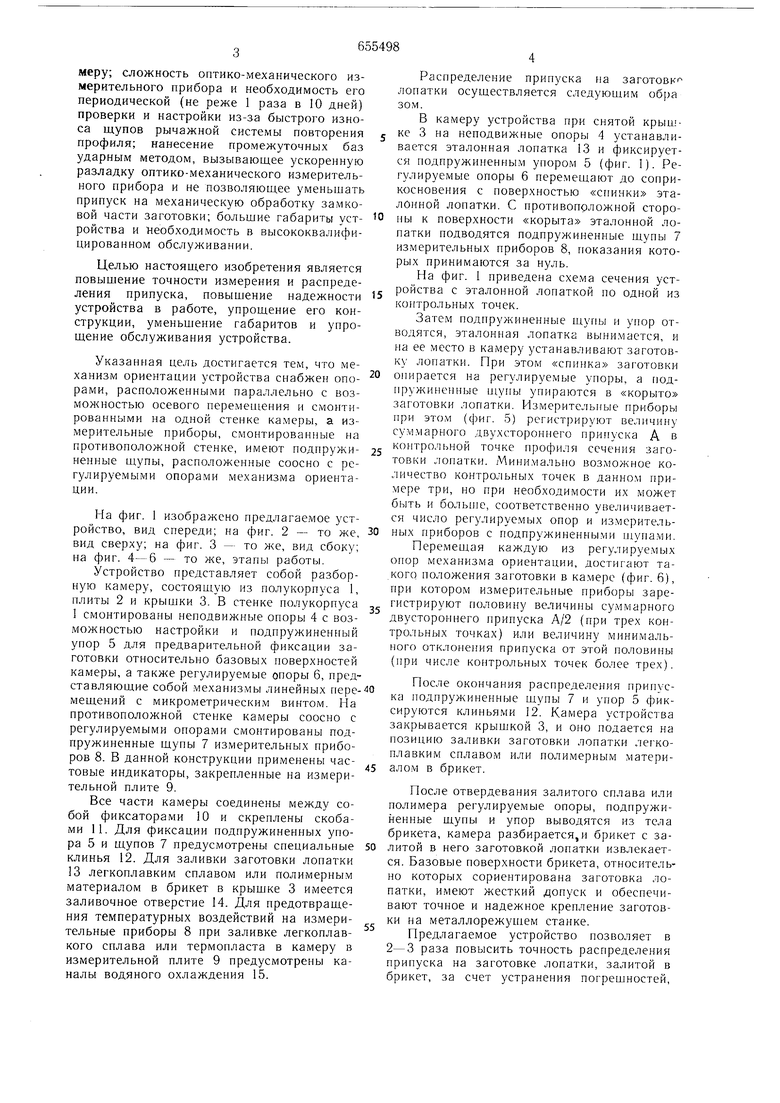

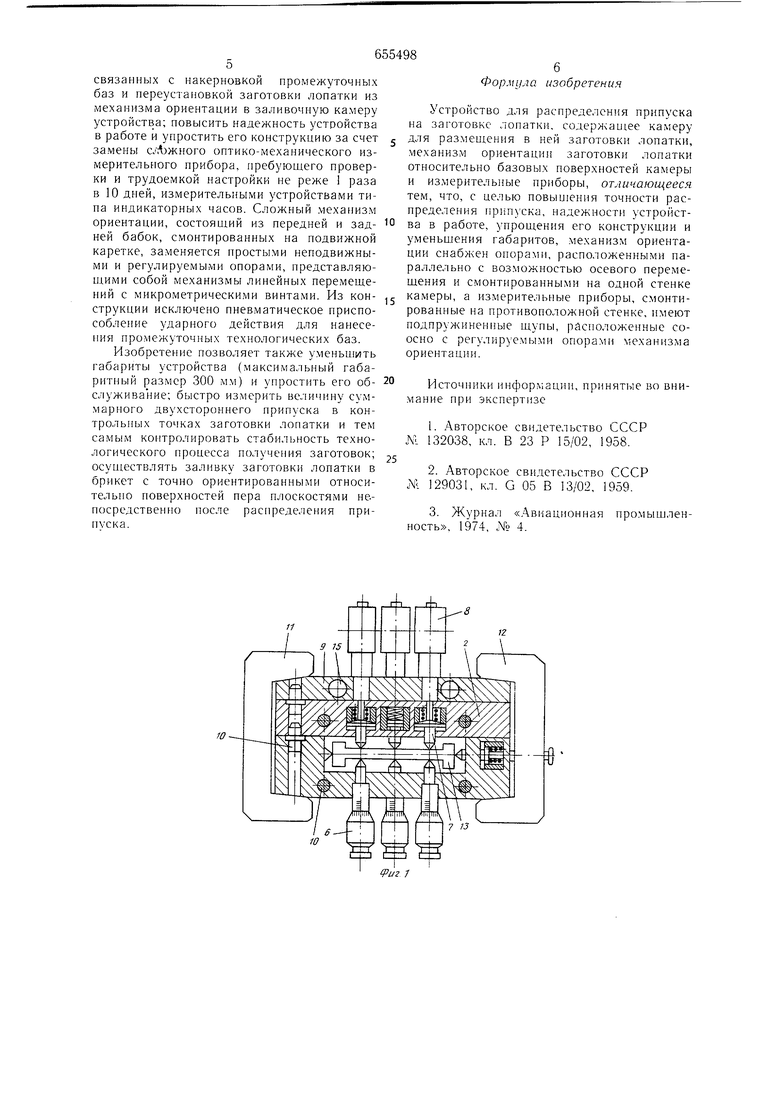

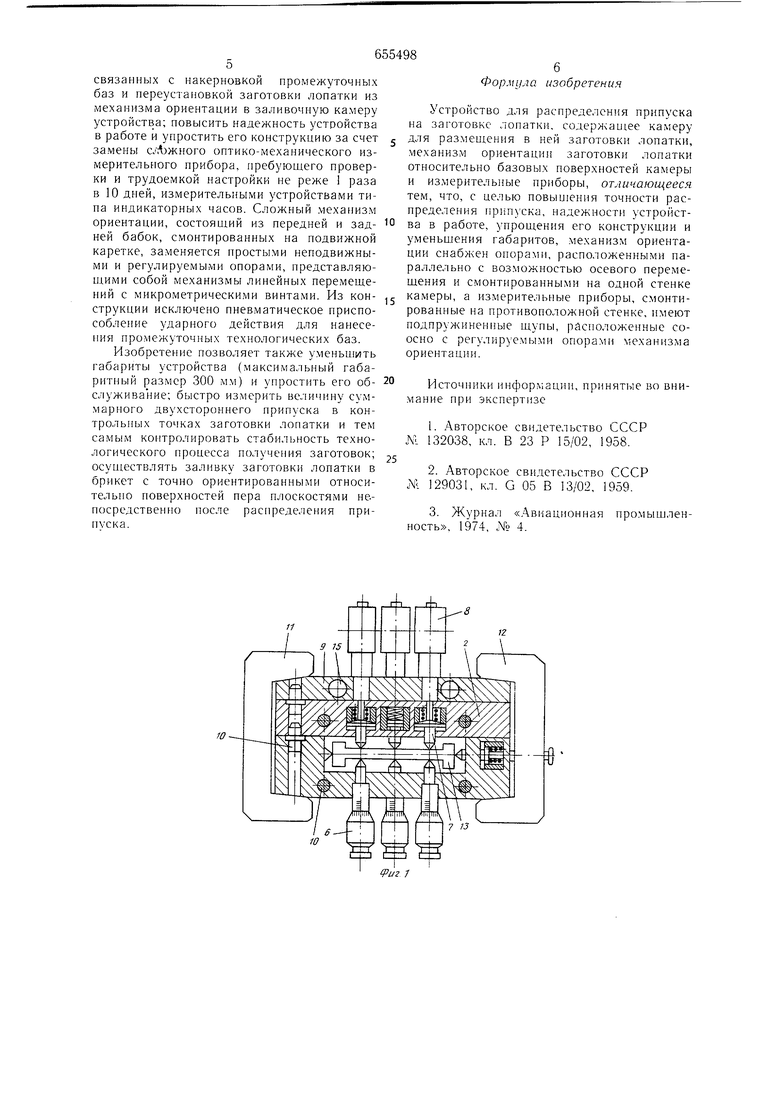

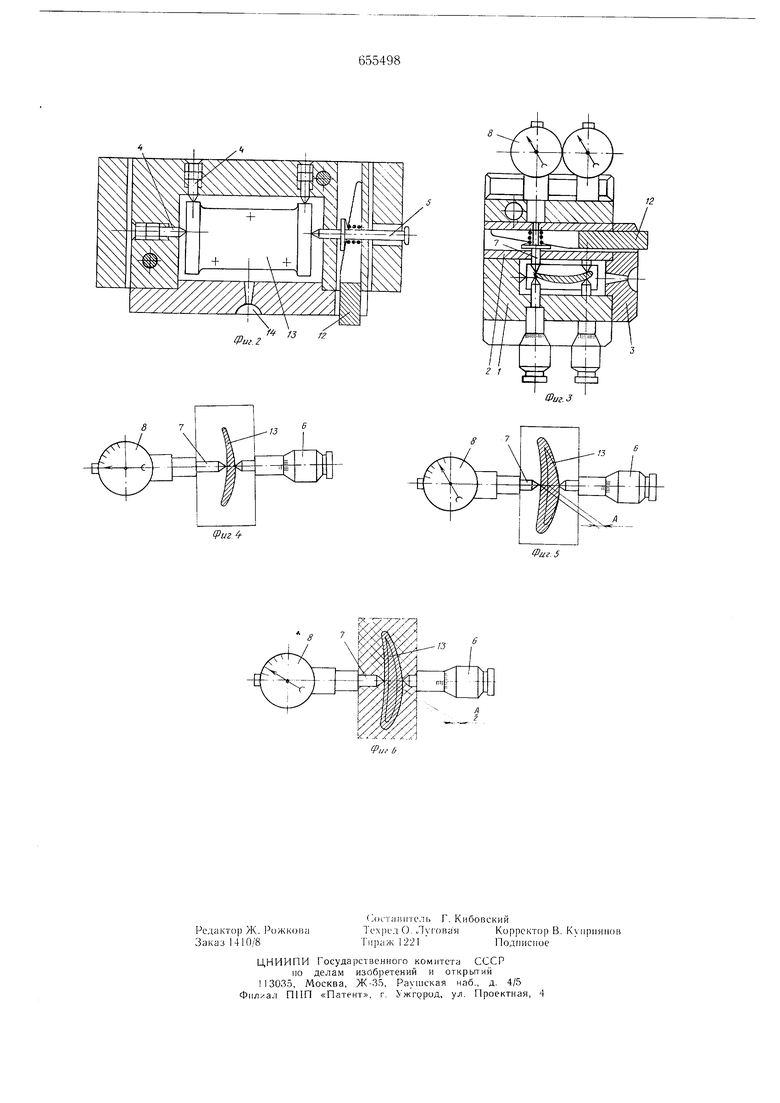

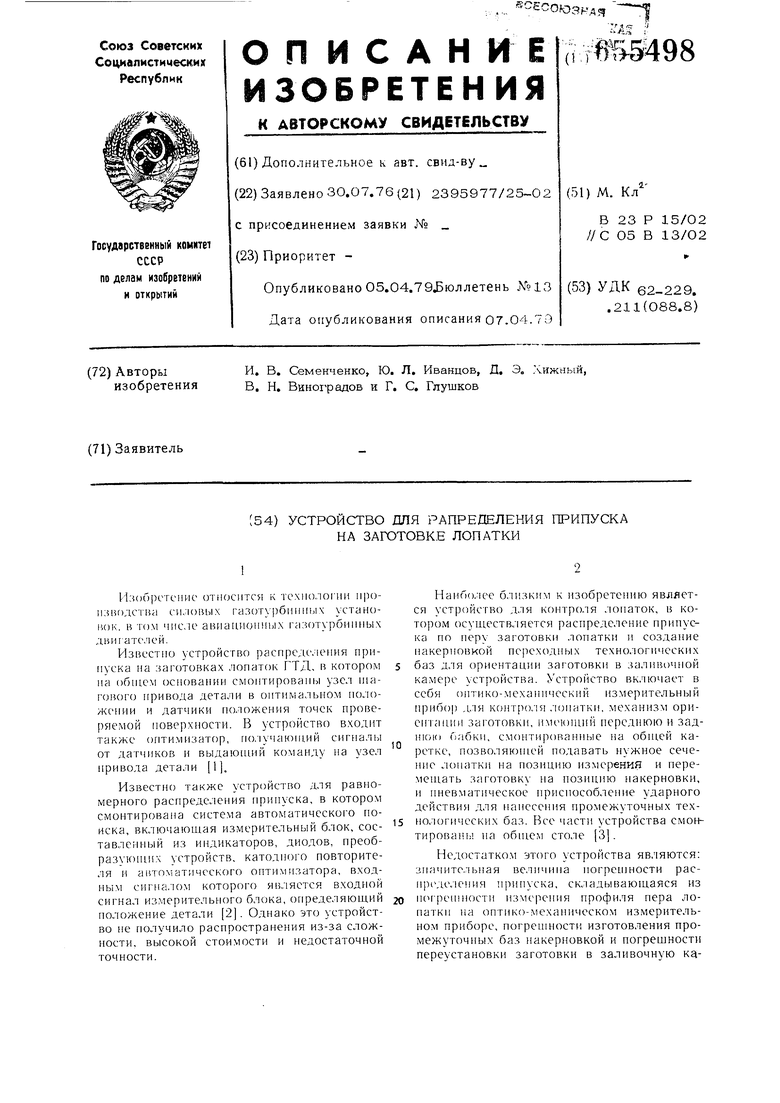

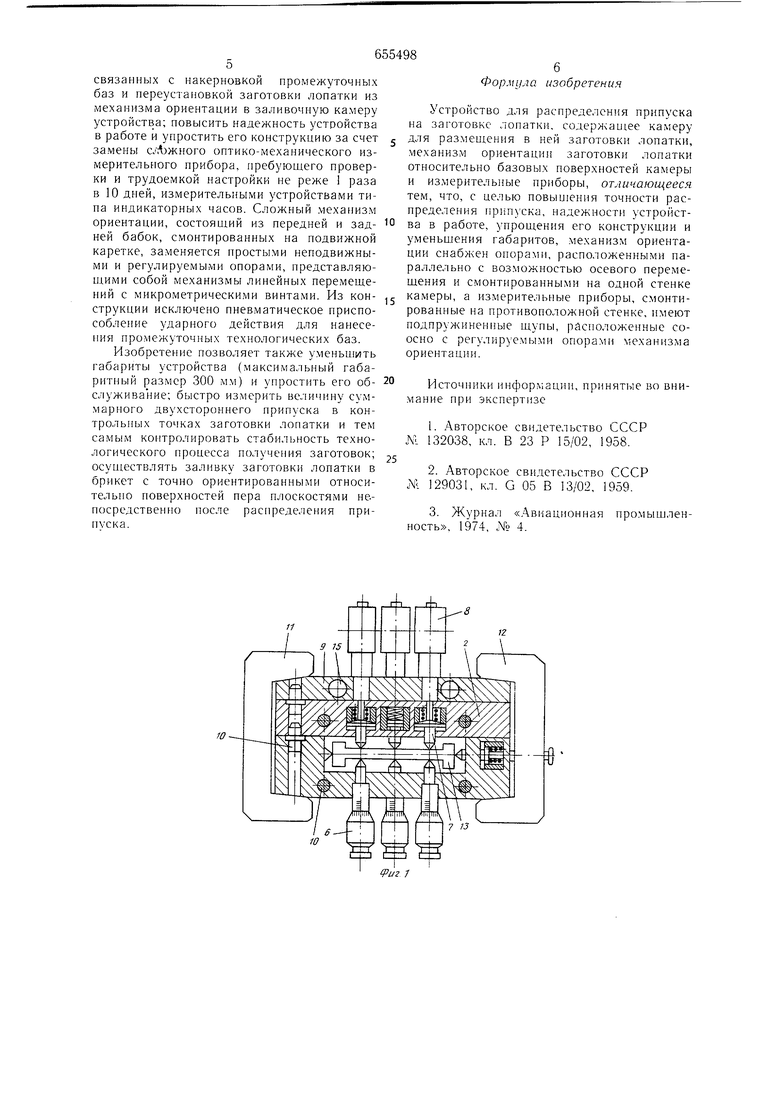

Недостатком этого устройства являются: значительная величина norpenjHOCTn рас11р(ме.1ения припуска, складьпвающаяся из псп нмипостн измерепия профи,чя пера лопатки на оптико-механическом измерительно.ч приборе, погреппюсти изготовления промежуточных баз накерповкой и погрещности переустановки заготовки в заливочную камеру; сложность оптико-механического измерительного прибора и необходимость его периодической (не реже 1 раза в 10 дней) проверки и настройки из-за быстрого износа щупов рычажной системы повторения профиля; нанесение промежуточных баз ударным методом, вызывающее ускоренную разладку оптико-механического измерительного прибора и не позволяющее уменьшать припуск на механическую обработку замковой части заготовки; большие габариты устройства и необходимость в высококвалифицированном обслуживании. Целью настоящего изобретения является повыщение точности измерения и распределения припуска, повыщение надежности устройства в работе, упрощение его конструкции, уменьшение габаритов и упрощение обслуживания устройства. Указанная цель достигается тем, что механизм ориентации устройства снабжен опорами, расположенными параллельно с возможностью осевого перемеп1ения и смонтированными на одной стенке камеры, а измерительные приборы, смонтированные на противоположной стенке, имеют подпружиненные щупы, расположенные соосно с регулируемыми опорами механизма ориентации. На фиг. 1 изображено предлагаемое устройство, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 - то же, вид сбоку; на фиг. 4-6 - то же, этапы работы. Устройство представляет собой разборную камеру, состоящую из полукорпуса 1, плиты 2 и крышки 3. В стенке полукорпуса 1 смонтированы неподвижные опоры 4 с возможностью настройки и подпружиненный упор 5 для предварительной фиксации заготовки относительно базовых поверхностей камеры, а также регулируемые опоры 6, представляющие собой механизмы линейных перемещений с микрометрическим винтом. На противоположной стенке камеры соосно с регулируемыми опорами смонтированы подпружиненные щупы 7 измерительных приборов 8. В данной конструкции применены частовые индикаторы, закрепленные на измерительной плите 9. Все части камеры соединены между собой фиксаторами 10 и скреплены скобами 11. Для фиксации подпружиненных упора 5 и щупов 7 предусмотрены специальные клинья 12. Для заливки заготовки лопатки 13 легкоплавким сплавом или полимерным материалом в брикет в крышке 3 имеется заливочное отверстие 14. Для предотвращения температурных воздействий на измерительные приборы 8 нри заливке легкоплавкого сплава или термопласта в камеру в измерительной плите 9 предусмотрены каналы водяного охлаждения 15. Распределение припуска на заготовк лопатки осуществляется следующим обра зом. В камеру устройства при снятой крышке 3 на неподвижные опоры 4 устанавливается эталонная лопатка 13 и фиксируется подпружиненным упором 5 (фиг. I). Регулируемые опоры б перемещают до соприкосновения с поверхностью «спинки эталонной лопатки. С противоположной стороцы к поверхности «корыта эталонной лопатки подводятся подпружиненные щупы 7 измерительных приборов 8, показания которых принимаются за нуль. На фиг. 1 нриведена схема сечения устройства с эталонной лопаткой по одной из контрольных точек. Затем подпружиненные щупы и упор отводятся, эталонная лопатка вынимается, и на ее место в камеру устанавливают заготовку лопатки. При этом «спинка заготовки опирается на регулируемые упоры, а подпружиненные П1уны упираются в «корыто заготовки лопатки. Измерительные приборы при это.м (фиг. 5) регистрируют величину суммарного двухстороннего припуска А в контрольной точке профиля сечения заготовки лопатки. Мини.мально возможное количество контрольных точек в данном примере три, но при необходимости их может быть и больп1е, соответственно увеличивается число регулируемых опор и измерительных приборов с подпружиненны.ми пАупами. Перемеп1ая каждую из регулируемых опор механизма ориентации, достигают такого положения заготовки в ка.мере (фиг. 6), при котором измерительные приборы зарегистрируют половину величины суммарного двустороннего припуска А/2 (при трех контрольных точках) или величину минимального отклонения припуска от этой половины (при числе контрольных точек более трех). После окончания распределения припуска подпружиненные щупы 7 и упор 5 фиксируются клиньями 12. Камера устройства закрывается крышкой 3, и оно подается на позицию заливки заготовки лопатки легкоплавким сплаво.м или полимерным .материалом в брикет. После отвердевания залитого сплава или полимера регулируемые опоры, подпружиненные щупы и упор выводятся из тела брикета, камера разбирается,и брикет с залитой в него заготовкой лопатки извлекается. Базовые поверхности брикета, относительно которых сориентирована заготовка лопатки, имеют жесткий допуск и обеспечивают точное и надежное крепление заготовки на металлорежущем станке. Предлагаемое устройство позволяет в 2-3 раза повысить точность распределения припуска на заготовке лопатки, залитой в брикет, за счет устранения погрешностей. связанных с накерновкои промежуточных баз и переустановкой заготовки лопатки из механизма ориентации в заливочную камеру устройства; повысить надежность устройства в работе и упростить его конструкцию за счет замены слЪжного оптико-механического измерительного прибора, пребуюшего проверки и трудоемкой настройки не реже 1 раза в 10 дней, измерительными устройствами типа индикаторных часов. Сложный механизм ориентации, состояп1ий из передней и задней бабок, смонтированных на подвижной каретке, заменяется простыми неподвижными и регулируемыми опорами, представляющими собой механизмы линейных перемещений с микрометрическими винтами. Из конструкции исключено пневматическое приспособление ударного действия для нанесения промежуточных технологических баз. Изобретение позволяет также уменьшить габариты устройства (максимальный габаритный размер 300 мм) и упростить его обслуживание; быстро измерить величину суммарного двухстороннего припуска в контрольных точках заготовки лопатки и тем самым контролировать стабильность технологического процесса получения заготовок; осуществлять заливку заготовки лопатки в брикет с точно ориентированными относительно поверхностей пера плоскостями непосредственно после распределения припуска. Формула изобретения Устройство для распределения припуска на заготовке лопатки, содержащее камеру для размещения в ней заготовки лопатки, механизм ориентации заготовки лопатки относительно базовых поверхностей камеры и измерительные приборы, отличающееся тем, что, с целью повышения точности распределения припуска, надежности устройства в работе, упрощения его конструкции и уменьшения габаритов, .механизм ориентации снабжен опорами, расположенными параллельно с возможностью осевого перемещения и смонтированными на одной стенке камеры, а измерительные приборы, с.монтированные на противоположной стенке, имеют подпружиненные щупы, рйсположенные соосно с регулируемыми опорами механизма ориентации. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР Л 132038, кл. В 23 Р 15/02, 1958. 2.Авторское свидетельство СССР Ni 129031, кл. G 05 В 13/02, 1959. 3. Журнал «Авиационная промыщленность, 1974, № 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для распределения припускаНА зАгОТОВКЕ лОпАТКи и зАлиВКи EE лЕгКО-плАВКиМ МАТЕРиАлОМ B бРиКЕТ | 1979 |

|

SU850340A1 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ПРИПУСКА НА ЗАГОТОВКЕ ЛОПАТКИ | 1990 |

|

RU2029666C1 |

| УСТРОЙСТВО ДЛЯ КОРРЕКЦИИ ЗАГОТОВКИ НА МЕХОБРАБОТКУ | 1990 |

|

RU2036767C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ В БРИКЕТ | 2004 |

|

RU2284254C2 |

| Способ закрепления детали сложной формы и устройство для его осуществления | 1980 |

|

SU931357A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ КОМПРЕССОРА | 1998 |

|

RU2132266C1 |

| СПОСОБ ОБРАБОТКИ ХВОСТОВИКА И КОРНЕВОЙ ЧАСТИ ПЕРА ЛОПАТКИ НА МНОГОКООРДИНАТНОМ СТАНКЕ С ЧПУ | 2017 |

|

RU2645633C1 |

| СПОСОБ ОРИЕНТАЦИИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1969 |

|

SU241938A1 |

| Способ обработки рабочих лопаток и устройство для его осуществления | 1991 |

|

SU1819739A1 |

| Автоматическая линия для обработки замков лопаток | 1982 |

|

SU1103993A1 |

//

/г /

Фиг. 2

г 1

Шиг.З

№г 4

Авторы

Даты

1979-04-05—Публикация

1976-07-30—Подача