Изобретение относится к технологии производства лопаток ГТД и может быть использовано при изготовлении лопаток из заготовок в авиадвигателестроении. Цель изобретения - повышение точности изготовления лопаток.

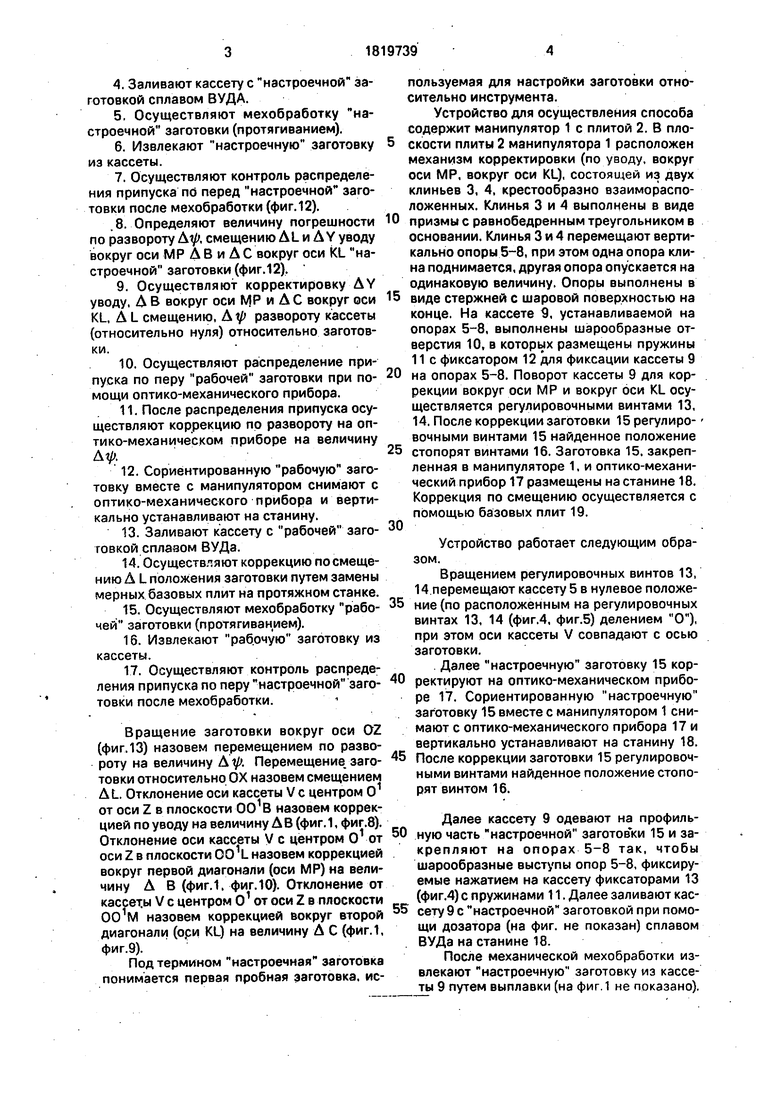

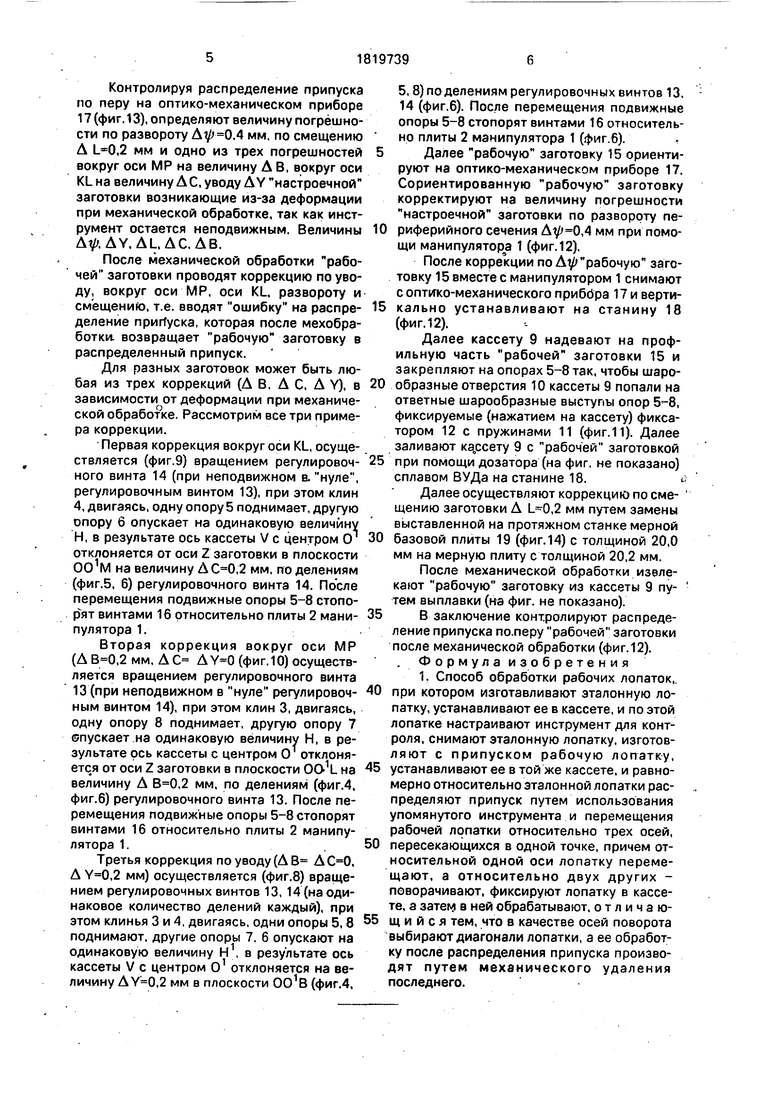

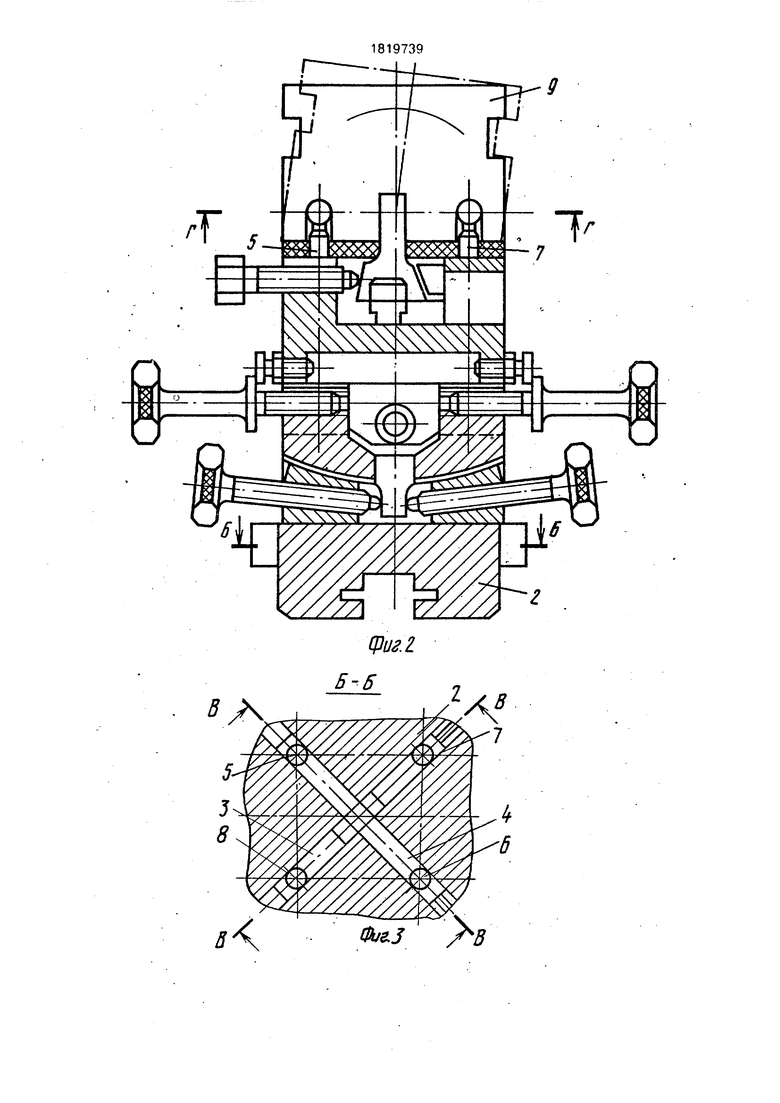

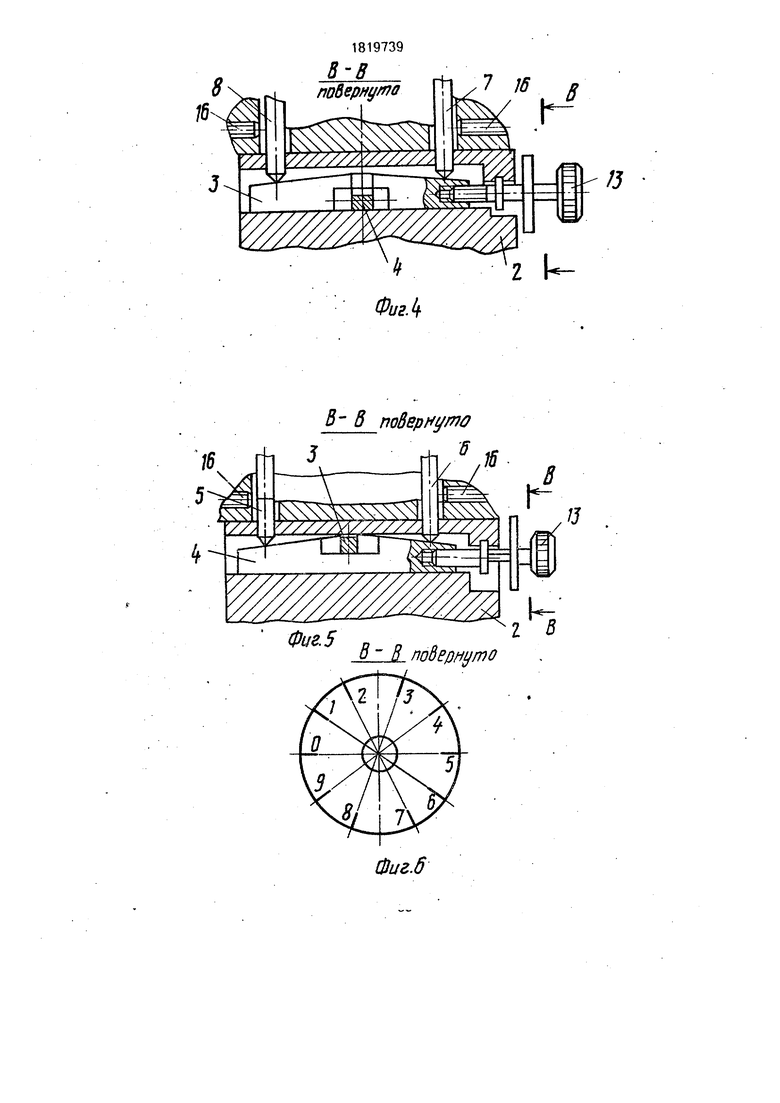

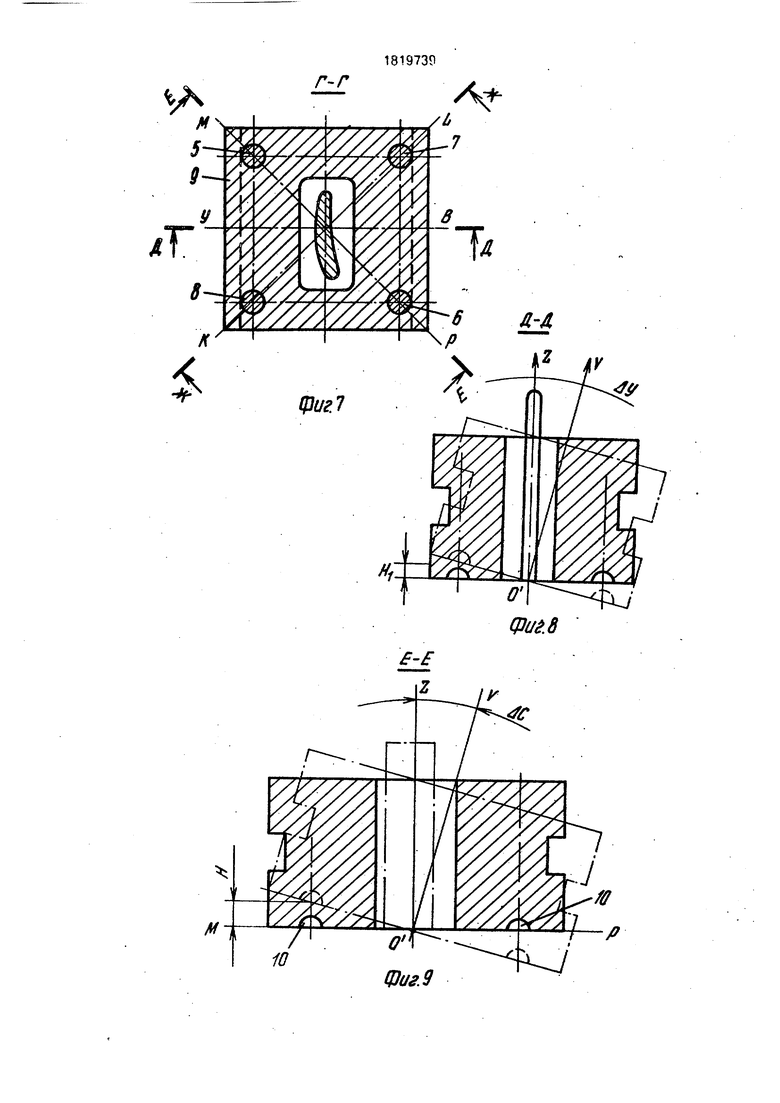

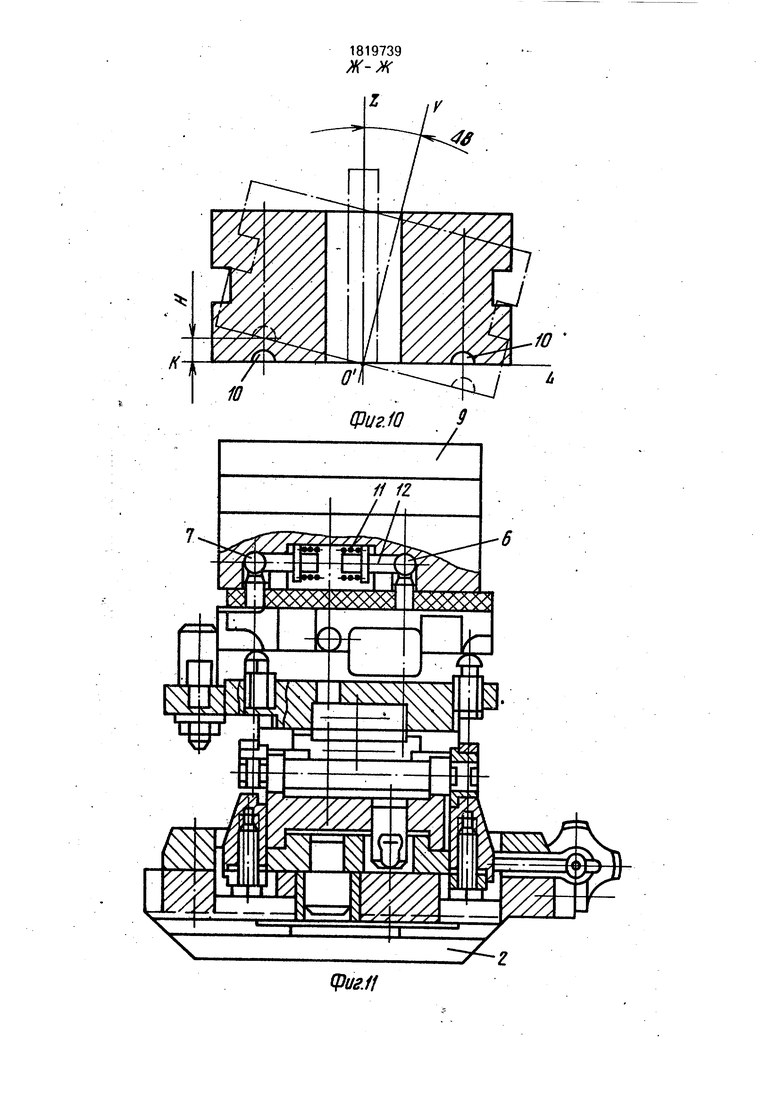

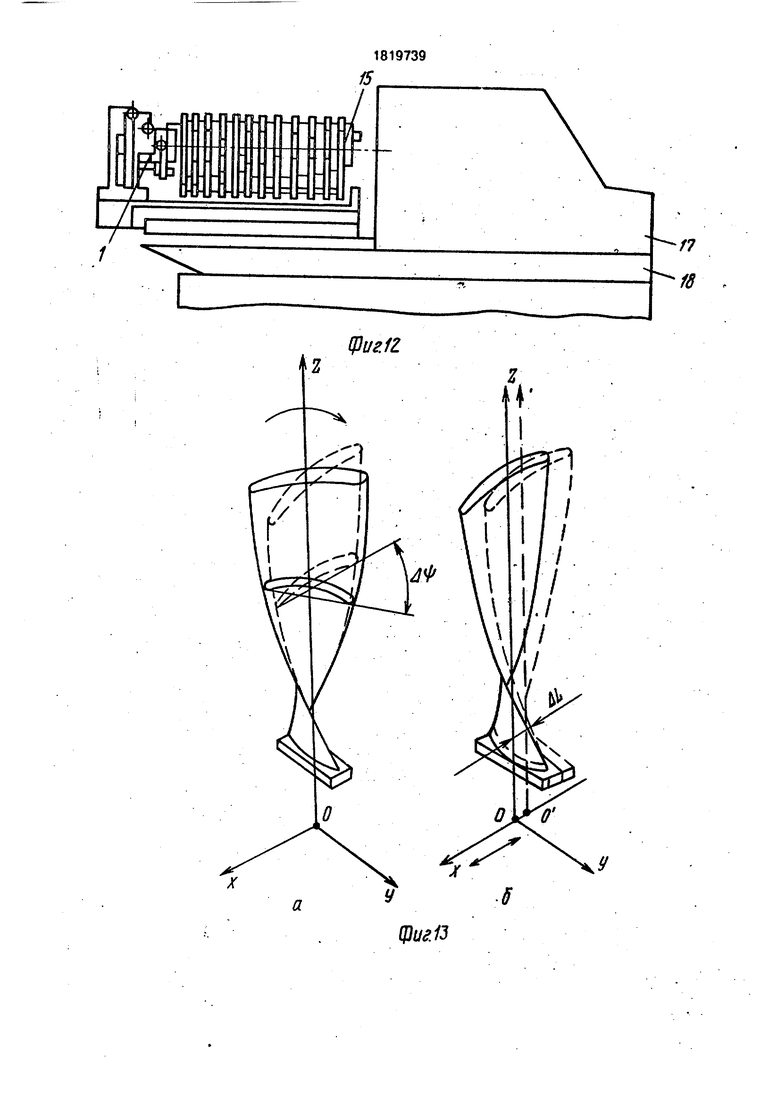

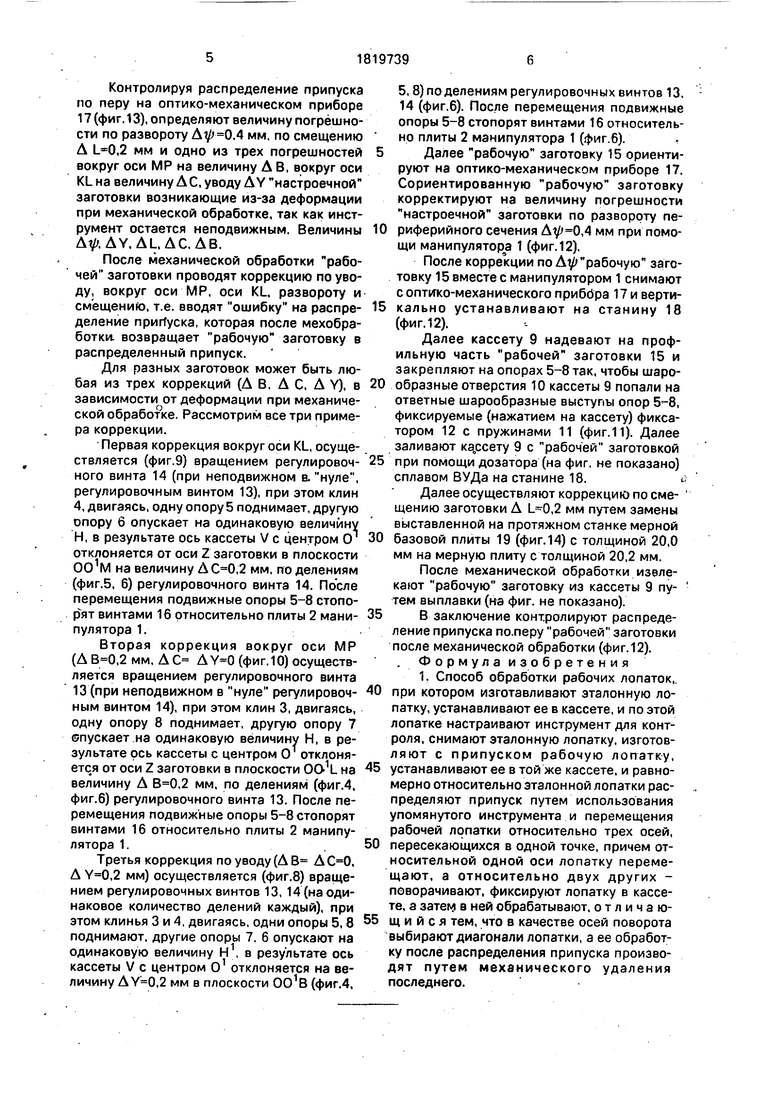

На фиг.1 изображена кассета, установленная относительно заготовки; на фиг.2 - устройство для осуществления способа; на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - разрез В-В на фиг.З; на фиг.5 - разрез Bi-Bi на фиг.З; на фиг.6 - разрез В2-В2 на фиг.4 и 5: на фиг.7 - разрез Г-Г на фиг.2; на фиг.8 - разрез Д-Д на фиг.7, коррекция по уводу на величину А У;на фиг 9 - разрез Е-Е на фиг.7, коррекция вокруг оси величину АС: на фиг. 10-разрез Ж-Ж на фиг.7, коррекция вокруг оси МР на величину АВ; на фиг.11 изображено устройство для осуществления способа с фиксаторами и пружинами; на фиг. 12 - устройство для распределения припуска на перу лопаток и контроля и ввода коррекции по развороту; на фиг. 13-схема коррекции заготовки по развороту (а) и смещению (б); на фиг. 14 - мерные базовые плиты.

Предлагаемый способ осуществляют следующим образом.

1. Осуществляют установку в нуль настроечная заготовки относительно кассеты.

2. Осуществляют распределение припуска по перу настроечный заготовки при помощи оптико-механического прибора.

3. Сориентированную настроечную заготовку вместе с манипулятором снимают с оптико-механического прибора и вертикально устанавливают на станину (фиг. 12).

со

ю

VI

00

ю

4. Заливают кассету с настроечной заготовкой сплавом ВУДА.

5. Осуществляют мехобработку настроечной заготовки (протягиванием).

6. Извлекают настроечную заготовку из кассеты.

7. Осуществляют контроль распределения припуска по перед настроечной заготовки после мехобработки (фиг. 12).

8. Определяют величину погрешности по развороту At/, смещению AL и Д Y уводу вокруг оси МР Д В и А С вокруг оси KL настроечной заготовки (фиг.12),

9. Осуществляют корректировку AY уводу, А В вокруг оси МР и А С вокруг оси KL, A L смещению, А 1р развороту кассеты (относительно нуля) относительно заготовки.

10. Осуществляют распределение припуска по перу рабочей заготовки при помощи оптико-механического прибора.

11. После распределения припуска осуществляют коррекцию по развороту на оптико-механическом приборе на величину

12. Сориентированную рабочую заготовку вместе с манипулятором снимают с оптико-механического прибора и вертикально устанавливают на станину.

13. Заливают кассету с рабочей заготовкой сплазом ВУДа.

14. Осуществляют коррекцию посмеще- нию A L положения заготовки путем замены мерных базовых плит на протяжном станке.

15. Осуществляют мехобработку рабочей заготовки (протягиванием).

16. Извлекают рабочую заготовку из кассеты.

17. Осуществляют контроль распределения припуска по перу настроечной заготовки после мехобработки.

Вращение заготовки вокруг оси OZ (фиг. 13) назовем перемещением по развороту на величину Д. Перемещение заготовки относительно ОХ назовем смещением AL. Отклонение оси кассеты V с центром О1 от оси Z в плоскости 001В назовем коррекцией по уводу на величину А В (фиг. 1, фиг.8). Отклонение оси кассеты V с центром О1 от оси Z в плоскости 00 L назовем коррекцией вокруг первой диагонали (оси МР) на величину А В (фиг. 1. фиг. 10). Отклонение от кассеты V с центром О1 от оси Z в плоскости 00 М назовем коррекцией вокруг второй диагонали (ори KL) на величину А С (фиг.1, фиг.9).

Под термином настроечная заготовка понимается первая пробная заготовка, используемая для настройки заготовки относительно инструмента.

Устройство для осуществления способа содержит манипулятор 1 с плитой 2. В плоскости плиты 2 манипулятора 1 расположен механизм корректировки (по уводу, вокруг оси МР, вокруг оси KL), состоящей из двух клиньев 3, 4, крестообразно взаиморасположенных. Клинья 3 и 4 выполнены в виде

призмы с равнобедренным треугольником в основании. Клинья 3 и 4 перемещают вертикально опоры 5-8, при этом одна опора клина поднимается, другая опора опускается на одинаковую величину. Опоры выполнены в

виде стержней с шаровой поверхностью на конце. На кассете 9, устанавливаемой на опорах 5-8, выполнены шарообразные отверстия 10, в которых размещены пружины 11с фиксатором 12 для фиксации кассеты 9

на опорах 5-8. Поворот кассеты 9 для коррекции вокруг оси МР и вокруг оси KL осуществляется регулировочными винтами 13, 14. После коррекции заготовки 15 регулировочными винтами 15 найденное положение

стопорят винтами 16. Заготовка 15. закрепленная в манипуляторе 1, и оптико-механический прибор 17 размещены на станине 18. Коррекция по смещению осуществляется с помощью базовых плит 19.

Устройство работает следующим образом.

Вращением регулировочных винтов 13, 14 перемещают кассету 5 в нулевое положение (по расположенным на регулировочных винтах 13, 14 (фиг.4, фиг.5) делением О), при этом оси кассеты V совпадают с осью заготовки.

. Далее настроечную заготовку 15 корректируют на оптико-механическом приборе 17. Сориентированную настроечную заготовку 15 вместе с манипулятором 1 снимают с оптико-механического прибора 17 и вертикально устанавливают на станину 18.

После коррекции заготовки 15 регулировочными винтами найденное положение стопорят винтом 16.

Далее кассету 9 одевают на профиль- ную часть настроечной заготовки 15 и закрепляют на опорах 5-8 так, чтобы шарообразные выступы опор 5-8, фиксируемые нажатием на кассету фиксаторами 13 (фиг.4) с пружинами 11. Далее заливают кас- сету 9 с настроечной заготовкой при помощи дозатора (на фиг. не показан) сплавом ВУДа на станине 18.

После механической мехобработки извлекают настроечную заготовку из кассе- ты 9 путем выплавки (на фиг.1 не показано).

Контролируя распределение припуска по перу на оптико-механическом приборе 17 (фиг.13), определяют величину погрешности по развороту ,4 мм. по смещению Д ,2 мм и одно из трех погрешностей вокруг оси МР на величину Д В, вокруг оси KL на величину Д С, уводу Д Y настроечной заготовки возникающие из-за деформации при механической обработке, так как инструмент остается неподвижным. Величины

AV. AY. ди дс. дв.

После механической обработки рабочей заготовки проводят коррекцию по уводу, вокруг оси МР, оси KL. развороту и смещению, т.е. вводят ошибку на распределение пригГуска, которая после мехобра- ботки возвращает рабочую заготовку в распределенный припуск.

Для разных заготовок может быть любая из трех коррекций (Д В, Д С, Д Y), в зависимости от деформации при механической обработке. Рассмотрим все три примера коррекции.

Первая коррекция вокруг оси KL, осуществляется (фиг.9) вращением регулировочного винта 14 (при неподвижном , регулировочным винтом 13), при этом клин 4, двигаясь, одну опору 5 поднимает, другую опору 6 опускает на одинаковую величину Н, в результате ось кассеты V с центром О отклоняется от оси Z заготовки в плоскости 001М на величину ,2 мм, по делениям (фиг.5, 6) регулировочного винта 14. После перемещения подвижные опоры 5-8 стопорят винтами 16 относительно плиты 2 манипулятора 1.

Вторая коррекция вокруг оси МР (Д ,2 мм, Д С Д (фиг. 10) осуществляется вращением регулировочного винта 13 (при неподвижном в нуле регулировочным винтом 14), при этом клин 3, двигаясь, одну опору 8 поднимает, другую опору 7 спускает на одинаковую величину Н, в результате ось кассеты с центром О отклоняется от оси Z заготовки в плоскости 00- L на величину Д ,2 мм, по делениям (фиг.4, фиг.б) регулировочного винта 13. После перемещения подвижные опоры 5-8 стопорят винтами 16 относительно плиты 2 манипулятора 1..

Третья коррекция по уводу (ДВ . Д ,2 мм) осуществляется (фиг.8) вращением регулировочных винтов 13, 14 (на одинаковое количество делений каждый), при этом клинья 3 и 4, двигаясь, одни опоры 5,8 поднимают, другие опоры 7, 6 опускают на одинаковую величину Н1, в результате ось кассеты V с центром О1 отклоняется на величину Д ,2 мм в плоскости 001В (фиг.4.

5, 8) по делениям регулировочных винтов 13. 14 (фиг.б). После перемещения подвижные опоры 5-8 стопорят винтами 16 относительно плиты 2 манипулятора 1 (фиг.б)., 5 Далее рабочую заготовку 15 ориентируют на оптико-механическом приборе 17. Сориентированную рабочую заготовку корректируют на величину погрешности настроечной заготовки по развороту пе0 риферийного сечения ,4 мм при помощи манипулятора 1 (фиг. 12).

После коррекции по &ф рабочую заготовку 15 вместе с манипулятором 1 снимают с оптико-механического приббра 17 и верти5 кально устанавливают на станину 18 (фиг. 12).

Далее кассету 9 надевают на профильную часть рабочей заготовки 15 и закрепляют на опорах 5-8 так, чтобы шаро0 образные отверстия 10 кассеты 9 попали на ответные шарообразные выступы опор 5-8, фиксируемые (нажатием на кассету) фиксатором 12 с пружинами 11 (фиг.11). Далее заливают каоссету 9 с рабочей заготовкой

5 при помощи дозатора (на фиг. не показано) сплавом ВУДа на станине 18. Далее осуществляют коррекцию по смещению заготовки Д ,2 мм путем замены выставленной на протяжном станке мерной

0 базовой плиты 19 (фиг.14) с толщиной 20,0 мм на мерную плиту с толщиной 20,2 мм.

После механической обработки извлекают рабочую заготовку из кассеты 9 путем выплавки (на фиг. не показано).

5 В заключение контролируют распределение припуска по.перу рабочей заготовки после механической обработки (фиг. 12). Ф о р м у л а и з о б р ете н и я 1. Способ обработки рабочих лопаток,.

0 при котором изготавливают эталонную лопатку, устанавливают ее в кассете, и по этой лопатке настраивают инструмент для контроля, снимают эталонную лопатку, изготов- ляют с припуском рабочую лопатку,

5 устанавливают ее в той же кассете, и равномерно относительно эталон ной лопатки распределяют припуск путем использования упомянутого инструмента и перемещения рабочей лопатки относительно трех осей,

0 пересекающихся в одной точке, причем относительной одной оси лопатку перемещают, а относительно двух других - поворачивают, фиксируют лопатку в кассете, а затем в ней обрабатывают, отличаю5 щ и и с я тем, что в качестве осей поворота выбирают диагонали лопатки, а ее обработку после распределения припуска производят путем механического удаления последнего.

2. Устройство для обработки рабочих лопаток, содержащее корпус, размещенную на нем с возможностью относительного перемещения кассету, механизм корректировки положения кассеты, включающий два клина, средства перемещения клиньев, опорные стержни, связывающие кассету с клиньями, отличающееся тем, что

каждый клин выполнен с двумя скосами, направленными от центра к периферии и имеющими одинаковые углы наклона, клинья расположены в полости корпуса крестообразно, каждый опорный стержень установлен с возможностью непосредственного контакта с одним из скосов одного из клиньев.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОРРЕКЦИИ ЗАГОТОВКИ НА МЕХОБРАБОТКУ | 1990 |

|

RU2036767C1 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ПРИПУСКА НА ЗАГОТОВКЕ ЛОПАТКИ | 1990 |

|

RU2029666C1 |

| Устройство для распределения припуска на заготовке лопатки | 1976 |

|

SU655498A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УСТАНОВКИ И ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ, НАПРИМЕР, ШТАМПОВКИ ЛОПАТКИ СЛОЖНОГО ПРОФИЛЯ ПРИ ПРОТЯГИВАНИИ | 2007 |

|

RU2341355C2 |

| Станок-полуавтомат для обработки базовых поверхностей | 1969 |

|

SU294433A1 |

| Станок-автомат для обработки плоских поверхностей | 1988 |

|

SU1553393A1 |

| Устройство для размерной электрохимической обработки | 1981 |

|

SU967765A2 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ, НАПРИМЕР, ШТАМПОВКИ ЛОПАТКИ СЛОЖНОГО ПРОФИЛЯ ПРИ ПРОТЯГИВАНИИ | 2010 |

|

RU2437743C1 |

| Способ закрепления детали сложной формы и устройство для его осуществления | 1980 |

|

SU931357A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАДНЕЙ КРОМКИ ЛОПАТКИ ТУРБОМАШИНЫ | 2013 |

|

RU2628453C2 |

Использование: в авиадвигателестрое- нии при производстве лопаток. Сущность изобретения: изготовляют эталонную ло- датку, устанавливают в кассету и по этой лопатке настраивают инструмент для контроля. Снимают эталонную лопатку. Изготовляют с припуском рабочую лопатку. Устанавливают в той же кассете. Поворачивают н9 рабочую лопатку вокруг двух ее. диагоналей и перемещают вдоль оси, проходящей через точку пересечения диагоналей. Таким образом равномерно распределяют припуск. Проверяют равномерность распределения предварительно настроенным инструментом для контроля. Фиксируют рабочую лопатку в кассете и в ней механическим путем снимают припуск,. Кассета установлена в корпусе. Под кассетой расположены два клина с лопаткой. Каждый клин имеет два скоса с одинаковыми углами наклона. Скосы двух клиньев Совместно образуют крестЬоб- разную фигуру. Кассета опирается на четы- . S ре стержня. Каждый стержень контактирует одним концом с одним из скосов одного из клиньев. 2 с.п.ф-лы, 14 ил, ел с

К

s&V

CJ 0

SLSV

/f

№

Pl&f

фиг. I Б-Б

Л

Ј/

В

ff- 5 поёерну/яо

Фи г. 5

Z ЦJLUL подернуто

Фиг.б

М ,

ff

s

CO

to

CO

ц

a

/7 18

(puzfZ

Л

Сриг.М

| Устройство для ориентации лопатки относительно инструмента с равномерным распределением припуска по перу | 1958 |

|

SU132038A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ закрепления детали сложной формы и устройство для его осуществления | 1980 |

|

SU931357A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1993-06-07—Публикация

1991-06-13—Подача