со

Изобретение относится к порошковой ме таллургии, в частности к способам изготовления длинномерных спеченных изделий из металлических порошков.

Цель изобретения - повышение качества изделий и расширение технологических воз- можностей за счет увеличения поперечного размера изделий.

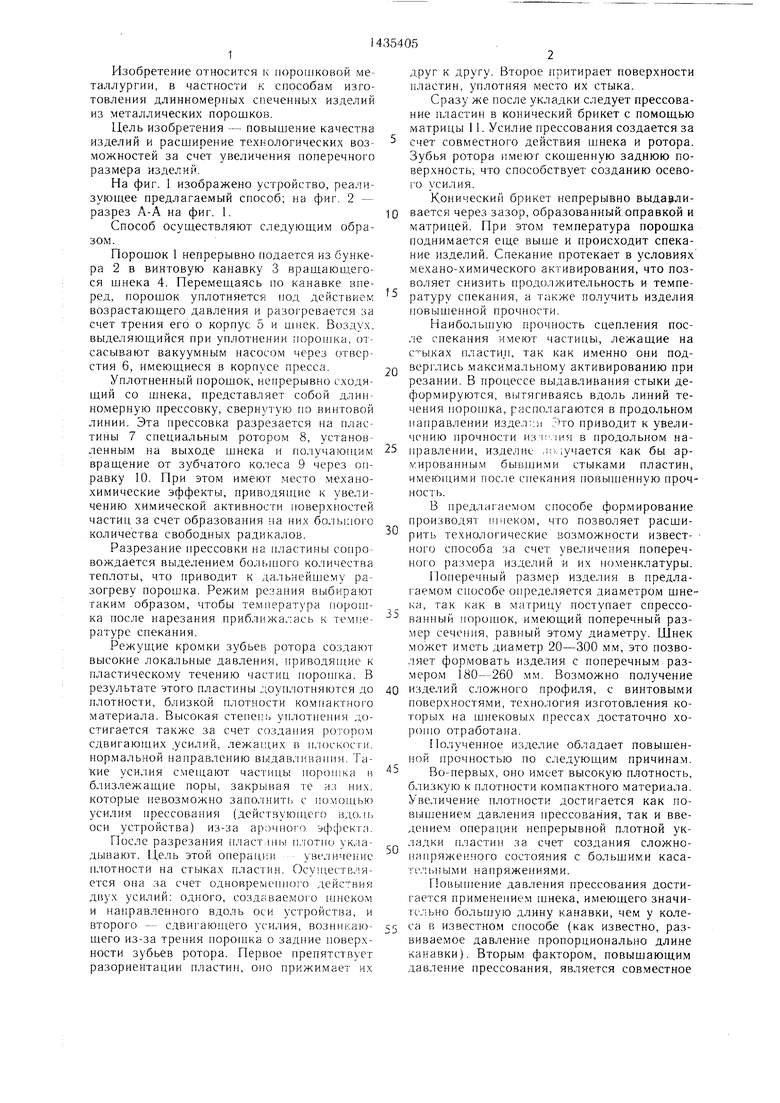

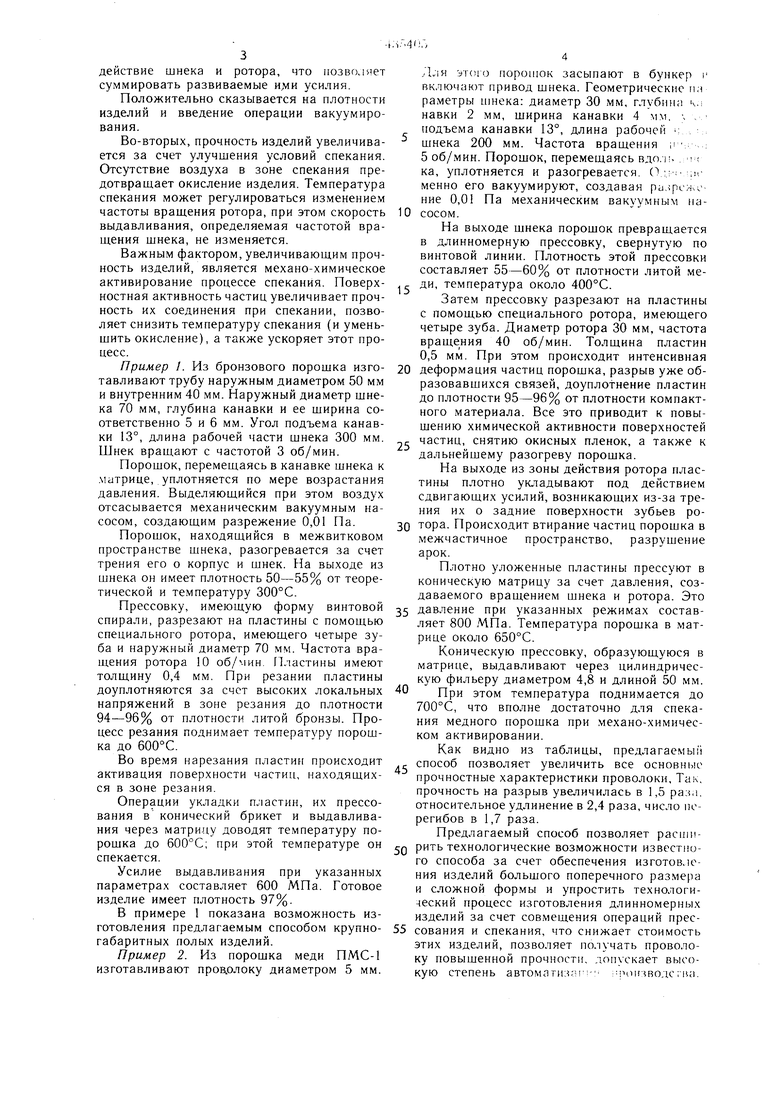

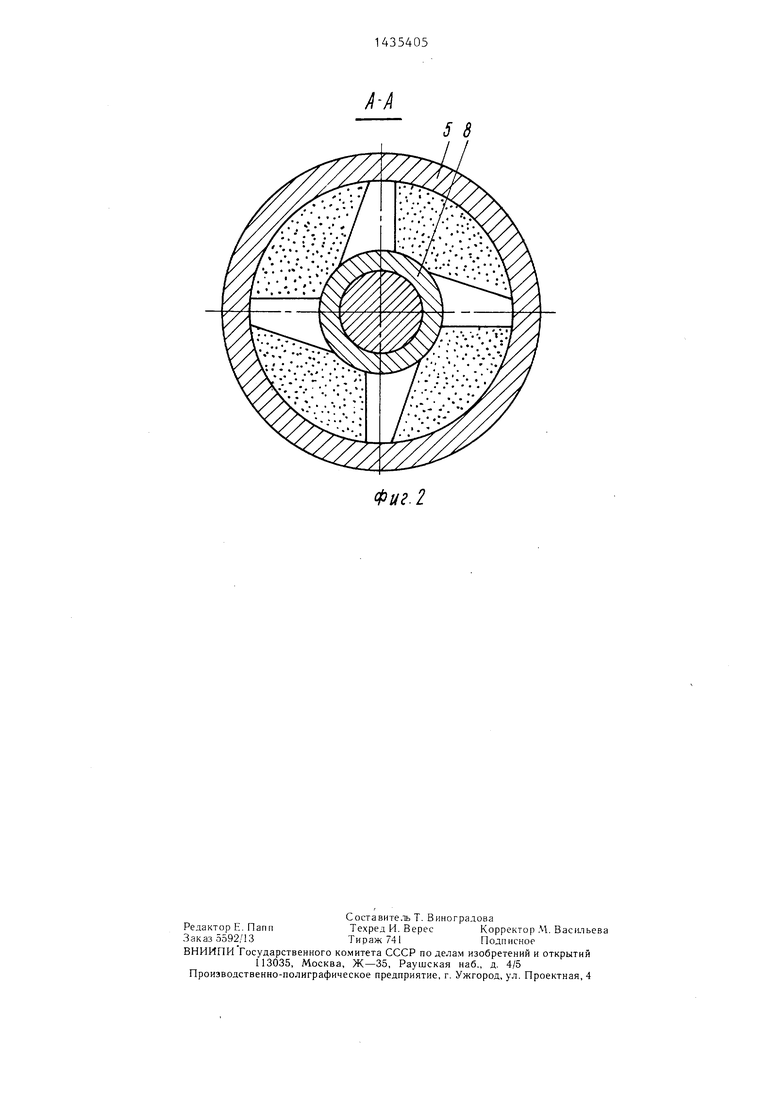

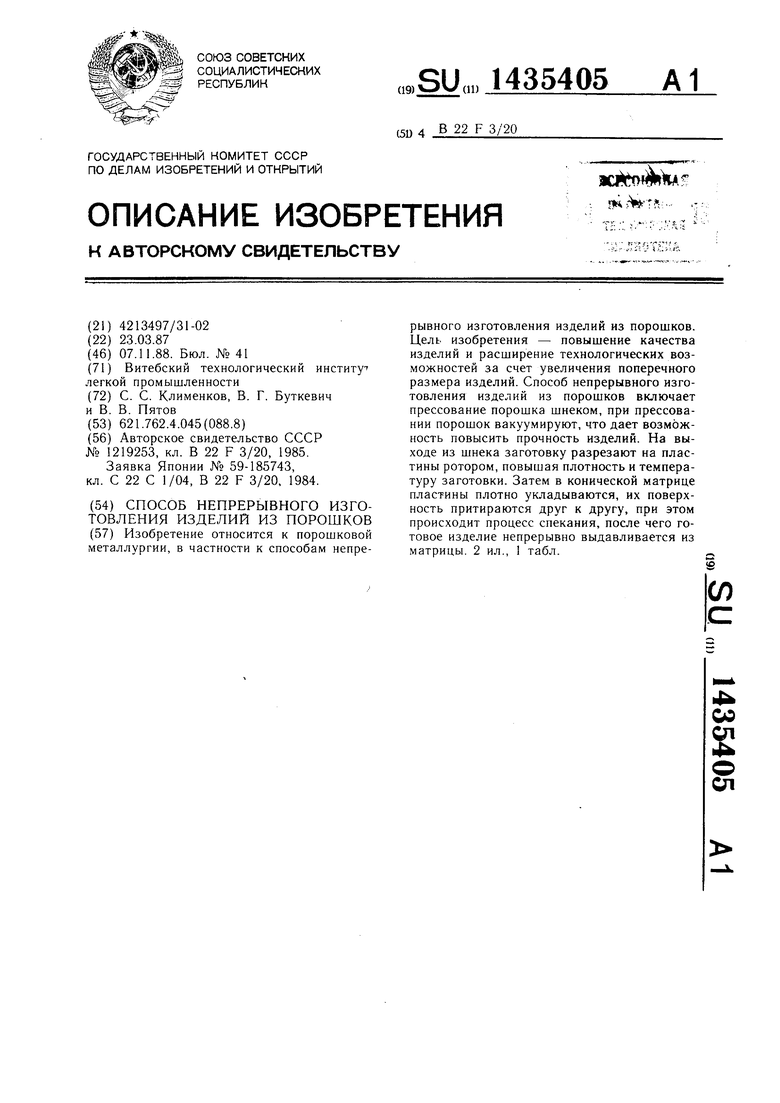

На фиг. 1 изображено устройство, реализующее предлагаемый способ; на фиг. 2 - разрез А-А на фиг. 1.

Способ осуществляют следующим образом.

Порошок 1 непрерывно подается из бункера 2 в винтовую канавку 3 вращающегося шнека 4. Перемещаясь по канавке вперед, порошок уплотняется под действием возрастаюпл,его давления и разогревается за счет трения его о корпус 5 и шнек. Воздух, выделяющийся при уплотнении поронгка, отсасывают вакуумным насосом через отверстия 6, имеющиеся в корпусе пресса.

Уплотненный порошок, непрерывно сходящий со шнека, представ.ляет собой длинномерную прессовку, свернупл ю по винтовой линии. Эта прессовка разрезается на пластины 7 специальным ротором 8, установленным на выходе шнека и получаюп1им вращение от зубчатого ко.чеса 9 через оправку 10. При этом имеют место механо- химические эффекты, приводянше к увеличению химической активности поверхностей частиц за счет образования на них болы;1О1-о количества свободных радикалов.

Разрезание прессовки на пластины сопровождается выде. 1ение.1 большого количества теплоты, что приводит к дальнейшему разогреву порО1.ика. Режим резания выбирают таки.м образом, чтобы температура порошка после нарезания приближалась к темгге- ратуре спекания.

Режущие кромки зубьев ротора создают высокие локальные давления, нриводяп|ие к пластическому течению частиц поропжа. В результате этого пластины доуплотняются до плотности, близкой плотности ко.мпактного материала. Высокая cTenei, уилотнепия достигается также за счет создания ротором сдвигающих .усилий, лежащих в н.1()скости. нормальной направлению выдавливании. Такие усилия с.1енд.ают частицы порошка в б. шзлежащие поры, закрывая те из них. которые невозможно запо.лнит) с помощью усилия прессования (действуюпхего вдо.И) оси устройства) из-за арочного эффекта.

После разрезания пластлш : н. укладывают. Цель этой операции - увеличение плотности на стыках пластин. Осуществ.пя- ется она за счет одновременного дейс гвия двух усилий: одного, создаваемого IUHCKG.M и направленного вдоль оси устройства, и второго - сдвигаюи1его усилия, возникающего из-за трения порошка о задние поверхности зубьев ротора. Первое препятствует разориентации пластин, оно прижимает их

0

5

0

5

0

0

5

0

друг к другу. Второе притирает поверхности пластин, уплотняя место их стыка.

Сразу же после укладки следует прессование пластин Б конический брикет с помощью матрицы 11. Усилие прессования создается за счет совместного действия шнека и ротора. Зубья ротора имеют скошенную заднюю поверхность, что способствует созданию осево- I o усилия.

Конический брикет непрерывно выдарли- вается через зазор, образованный.оправкой и матрицей. При этом температура порошка поднимается еще выше и происходит спекание изделий. Спекание протекает в условиях механо-химического активирования, что позволяет снизить продолжительность и температуру спекания, а также получить изделия новьппенной прочности.

Наибольшую Г1рочпость сцепления после спекания имеют частицы, лежащие на с ыках пласти п, так как именно они подверглись максимальному активированию при резании. В процессе выдавливания стыки де- фор.мируются, В ггягиваясь вдоль линий течения порО1пка, располагаются в продольном направлении издел:;;| Это приводит к увеличению прочности из и .ия в продольном направлении, изделие ,;:;.;учается как бы ар- кированным бывпJими стыками пластин, имеющими после спекания повышенную прочность.

В нредлагаемом способе формирование производят игнеком, что позволяет расширить технологические возможности извест- ного способа за счет увеличения попереч- ног о размера изделий и их номенклатуры.

Поперечный размер изделия в предлагаемом способе определяется диаметром шнека, так как в магрицу поступает спрессованный порошок, имеющий поперечный размер сечения, равный это.му диаметру. Шнек может иметь диаметр 20-300 мм, это позволяет формовать изделия с поперечным размером 180-260 .мм. Возможно получение изделий сложного профиля, с винтовыми поверхностями, технология изготовления которых на шнековых прессах достаточно хо- ропю отработана.

Получе}1ное изделие обладает повышенной прочностью по следующим причинам.

Во-первых, оно имеет высокую плотность, близкую к плотности компактного материала. Увеличение плотности достигается как по- вьцнением давления прессован ия, так и вве- депием операции непрерывной плотной укладки пластин за счет создания сложно- нанряжен.чого состояния с большими каса- гельь ыми напряжениями.

Повьцпение давления прессования дости- 1-ается применением п.1нека, имеющего значительно большую длину канавки, чем у колеса в известном способе (как известно, развиваемое давление пропорционально длине канавки). Вторым фактором, повышающим давление прессования, является сов.местное

действие шнека и ротора, что 11Озво.1яет суммировать развиваемые усилия.

Положительно сказывается на плотности изделий и введение операции вакуумиро- вания.

Во-вторых, прочность изделий увеличива- ется за счет улучшения условий спекания. Отсутствие воздуха в зоне спекания предотвращает окисление изделия. Температура спекания может регулироваться изменением частоты враш.ения ротора, при этом скорость выдавливания, определяемая частотой вращения шнека, не изменяется.

Важным фактором, увеличивающим прочность изделий, является механо-химическое активирование процессе спекания. Поверхностная активность частиц увеличивает прочность их соединения при спекании, позволяет снизить температуру спекания (и уменьшить окисление), а также ускоряет этот процесс.

Пример }. Из бронзового порошка изго- тавливают трубу наружным диаметром 50 мм и внутренним 40 мм. Наружный диаметр шнека 70 мм, глубина канавки и ее ширина соответственно 5 и 6 мм. Угол подъема канавки 13°, длина рабочей части шнека 300 мм. Шнек вращают с частотой 3 об/мин.

Порощок, перемещаясь в канавке шнека к матрице, уплотняется по мере возрастания давления. Выделяющийся при этом воздух отсасывается механическим вакуумным насосом, создающим разрежение 0,01 Па.

Порошок, находящийся в межвитковом пространстве шнека, разогревается за счет трения его о корпус и шнек. На выходе из шнека он имеет плотность 50-55% от теоретической и температуру 300°С.

Прессовку, имеющую форму винтовой спирали, разрезают на пластины с помощью специального ротора, имеющего четыре зуба и наружный диаметр 70 мм. Частота вращения ротора 10 об/мин, fl iacTHHbi имеют толщину 0,4 мм. При резании пластины доуплотняются за счет высоких локальных напряжений в зоне резания до плотности 94-96% от плотности литой бронзы. Процесс резания поднимает температуру порошка до 600°С.

Во время нарезания пластин происходит активация поверхности частиц, находящихся Б зоне резания.

Операции укладки п;1астин, их прессования в конический брикет и выдавливания через матрицу доводят температуру порошка до 600°С; при этой температуре он спекается.

Усилие выдавливания при указанных параметрах составляет 600 МПа. Готовое изделие имеет плотность 97%.

В примере 1 показана возможность изготовления предлагаемым способом крупно- габаритных полых изделий.

Пример 2. Из порошка меди ПМС-1 изготавливают прод.олоку диаметром 5 мм.

5

5

0

0

о

5

5

0

5

0

.. 1ля этого порошок засыпают в бункер м включают привод шнека. Геометрические п.ч раметры П1нека: диаметр 30 .мм, глубинп .i навки 2 мм, ширина канавки 4 мм, , подъема канавки 13°, длина рабочей : , . шнека 200 мм. Частота вращения ;i : 5 об/мин. Порошок, перемещаясь вдо.п- ; ка, уплотняется и разогревается. СТ:,;-- in- менно его вакуумируют, создавая ра,-;рончо ние 0,0 Па механическим вакуумным насосом.

На выходе щнека порошок превращается в длинномерную прессовку, свернутую по винтовой линии. Плотность этой прессовки составляет 55-60% от плотности литой меди, температура около 400°С.

Затем прессовку разрезают на пластины с помощью специального ротора, имеющего четыре зуба. Диаметр ротора 30 мм, частота вращения 40 об/мин. Толщина пластин 0,5 мм. При этом происходит интенсивная деформация частиц порощка, разрыв уже образовавшихся связей, дoyплotнeниe пластин до плотности 95-96% от плотности компактного материала. Все это приводит к повышению химической активности поверхностей частиц, снятию окисных пленок, а также к дальнейшему разогреву порошка.

На выходе из зоны действия ротора пластины плотно ук тадывают под действием сдвигающих усилий, возникающих из-за трения их о задние поверхности зубьев ротора. Происходит втирание частиц порощка в межчастичное пространство, разрушение арок.

Плотно уложенные пластины прессуют в коническую матрицу за счет давления, создаваемого вращением щнека и ротора. Это давление при указанных режимах составляет 800 МГ1а. Температура порощка в матрице около 650°С.

Коническую прессовку, образующуюся в матрице, выдавливают через цилиндрическую фильеру диаметром 4,8 и длиной 50 мм.

При этом температура поднимается до 700°С, что вполне достаточно для спекания медного порошка при механо-химичес- ком активировании.

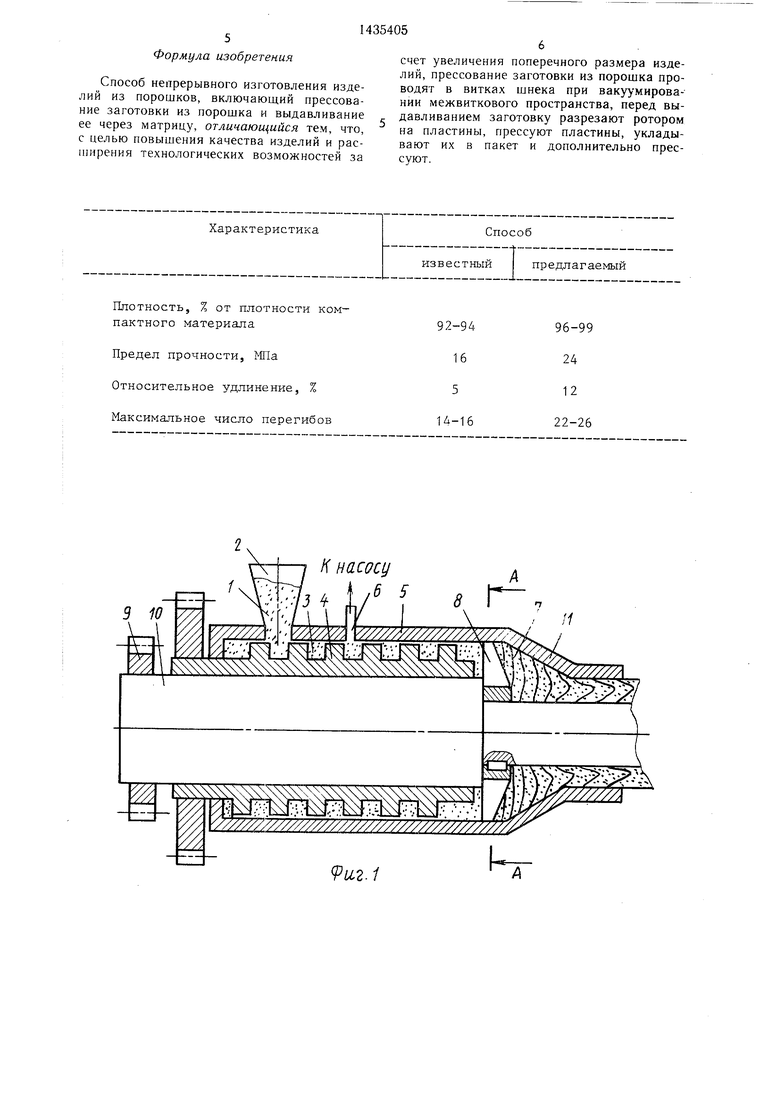

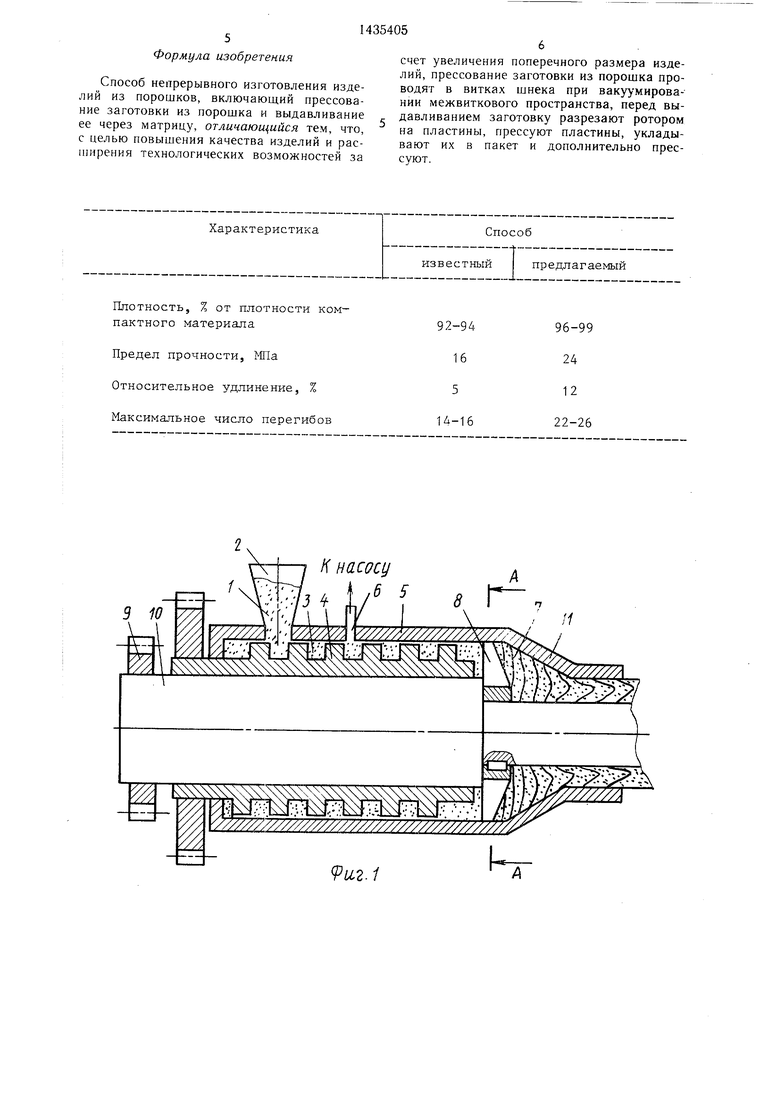

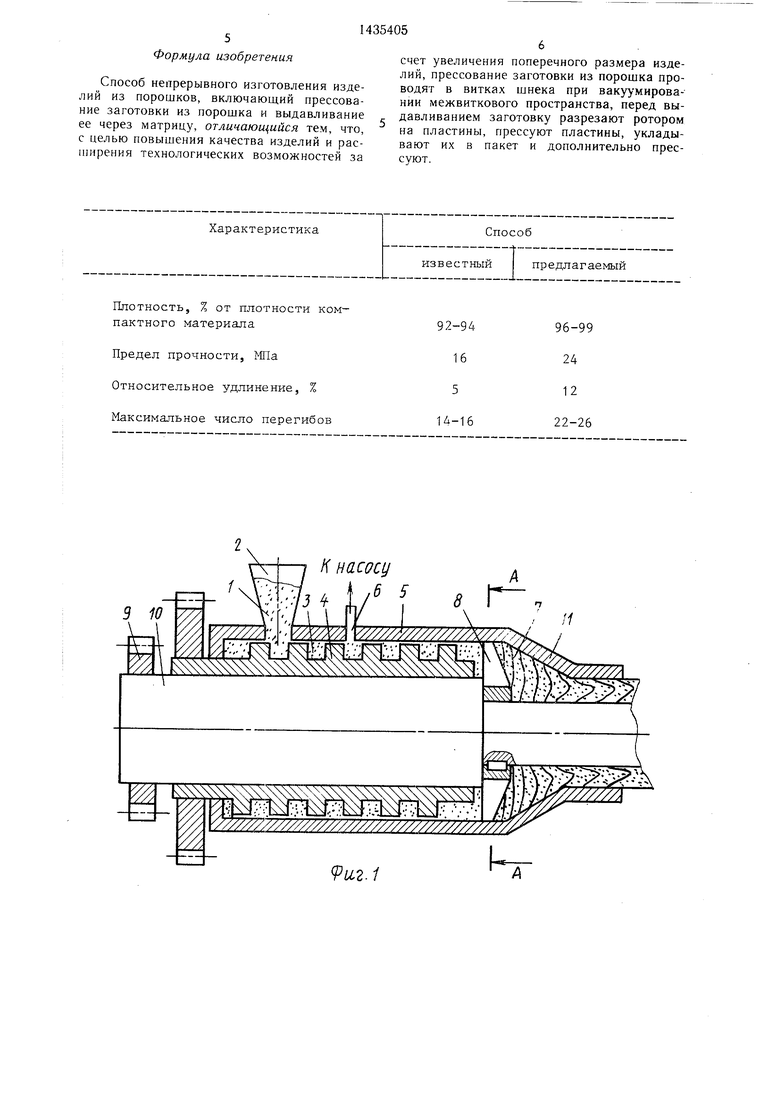

Как видно из таблицы, предлагаемы; способ позволяет увеличить все основные прочностные характеристики проволоки. Так, прочность на разрыв увеличилась в 1,5 pa;i,i, относительное удлинение в 2,4 раза, число по регибов в 1,7 раза.

Предлагаемый способ позволяет расширить технологические возможности известного способа за счет обеспечения изготов,1е- ния изделий большого поперечного размера и сложной формы и упростить технологический процесс изготовления длинномерных изделий за счет совмещения операций прессования и спекания, что снижает стоимость этих изделий, позволяет получать проволоку повышенной прочности, допускает высокую степень автоматии;и-1-: - шизводспик

Формула изобретения

Способ непрерывного изготовления изделий из порошков, включающий прессование заготовки из порошка и выдавливание ее через матрицу, отличающийся тем, что, с целью повышения качества изделий и рас- П1ирения технологических возможностей за

счет увеличения поперечного размера изделий, прессование заготовки из порошка проводят в витках шнека при вакуумирова- нии межвиткового пространства, перед выдавливанием заготовку разрезают ротором на пластины, прессуют пластины, укладывают их в пакет и дополнительно прессуют.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2567582C1 |

| Способ изготовления порошковых изделий | 1989 |

|

SU1722691A1 |

| Устройство для формования труб из порошковых материалов | 1985 |

|

SU1344515A1 |

| Способ формования порошковых материалов | 1988 |

|

SU1694351A1 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1987 |

|

SU1423283A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ НА ОСНОВЕ АЛЮМИНИЯ | 2006 |

|

RU2354498C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОГЛОЩАЮЩЕГО СЕРДЕЧНИКА ОРГАНА РЕГУЛИРОВАНИЯ ЯДЕРНОГО РЕАКТОРА | 2009 |

|

RU2440215C2 |

| Способ определения распределения плотности по высоте в прессовках | 1988 |

|

SU1712830A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

Изобретение относится к порошковой металлургии, в частности к способам непрерывного изготовления изделий из порошков. Цель изобретения - повышение качества изделий и расширение технологических возможностей за счет увеличения поперечного размера изделий. Способ непрерывного изготовления изделий из порошков включает прессование порошка шнеком, при прессовании порошок вакуумируют, что дает возможность повысить прочность изделий. На выходе из шнека заготовку разрезают на пластины ротором, повышая плотность и температуру заготовки. Затем в конической матрице пластины плотно укладываются, их поверхность притираются друг к другу, при этом происходит процесс спекания, после чего готовое изделие непрерывно выдавливается из матрицы. 2 ил., 1 табл.

KSS

////////////7///7//////////////////////////,

.1

н

|-)V.

.

У//////А

hФи.2

| Способ непрерывного формования порошков | 1984 |

|

SU1219253A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-07—Публикация

1987-03-23—Подача