Изобретение относится к порошковой металлургии, в частности к способам получения армированных изделий сложной конфигурацииS из металлических порошков, и может быть использовано в различных отраслях машиностроения, в том числе в отрасли тракторного и сельскохозяйственного машиностроения.

Цель изобретения - обеспечение получения изделий сложного профиля.

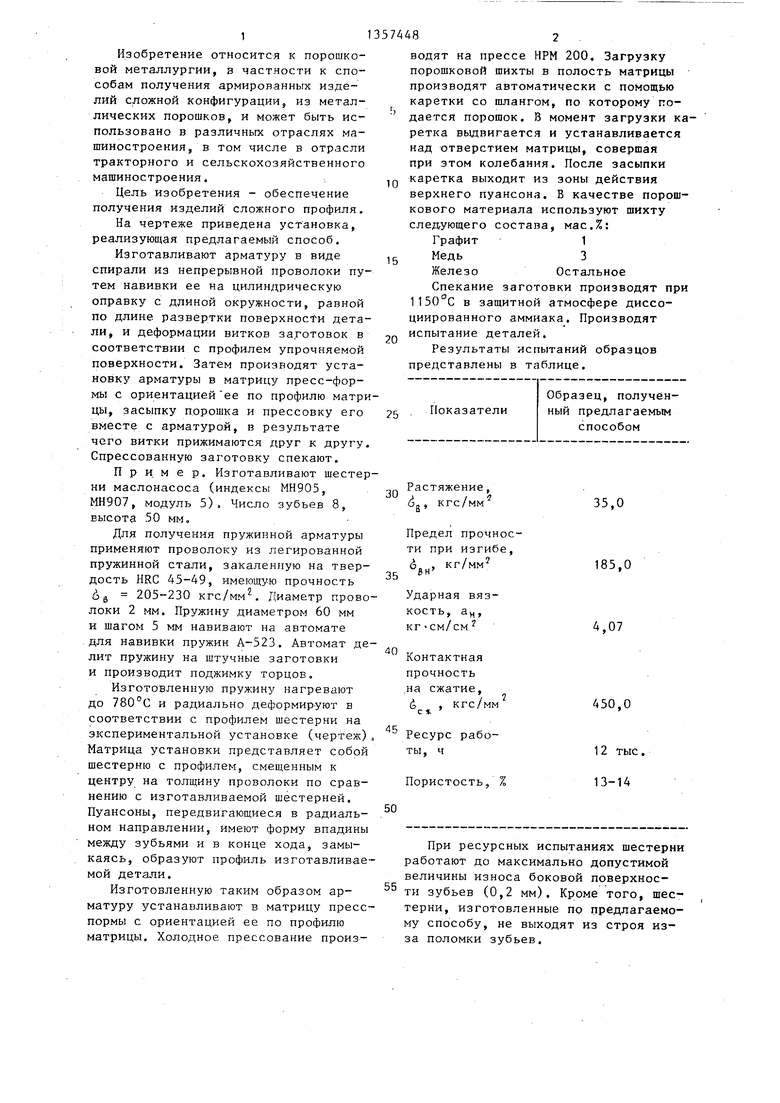

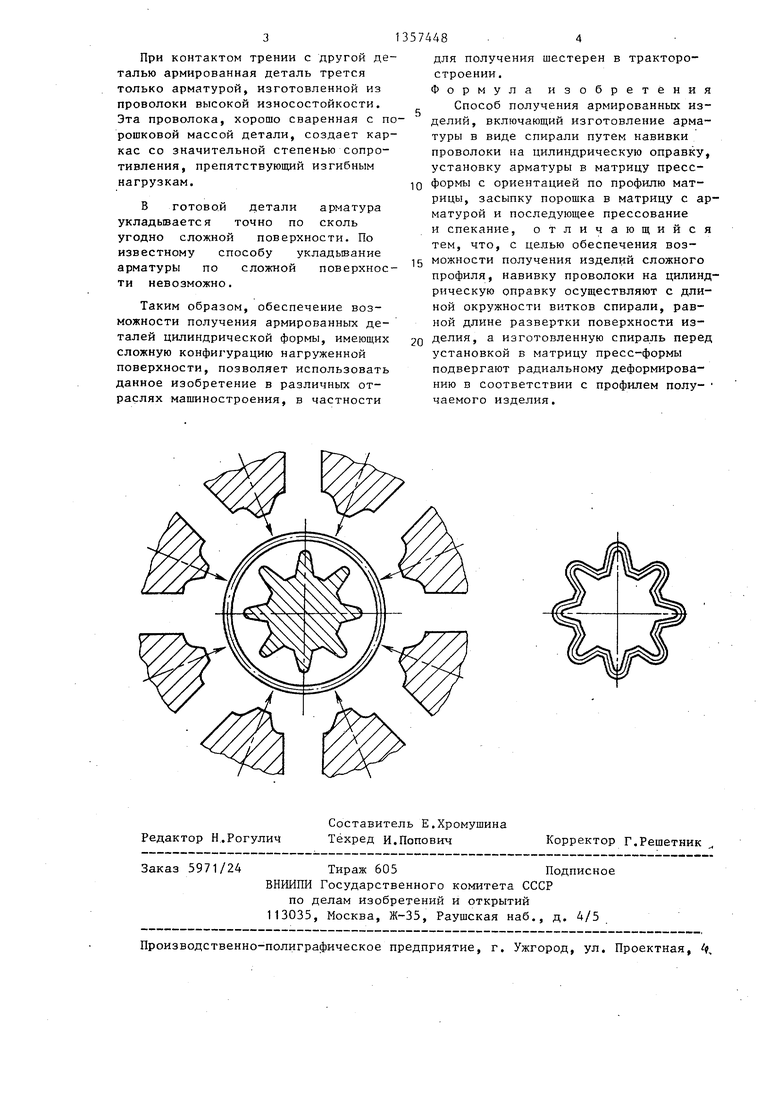

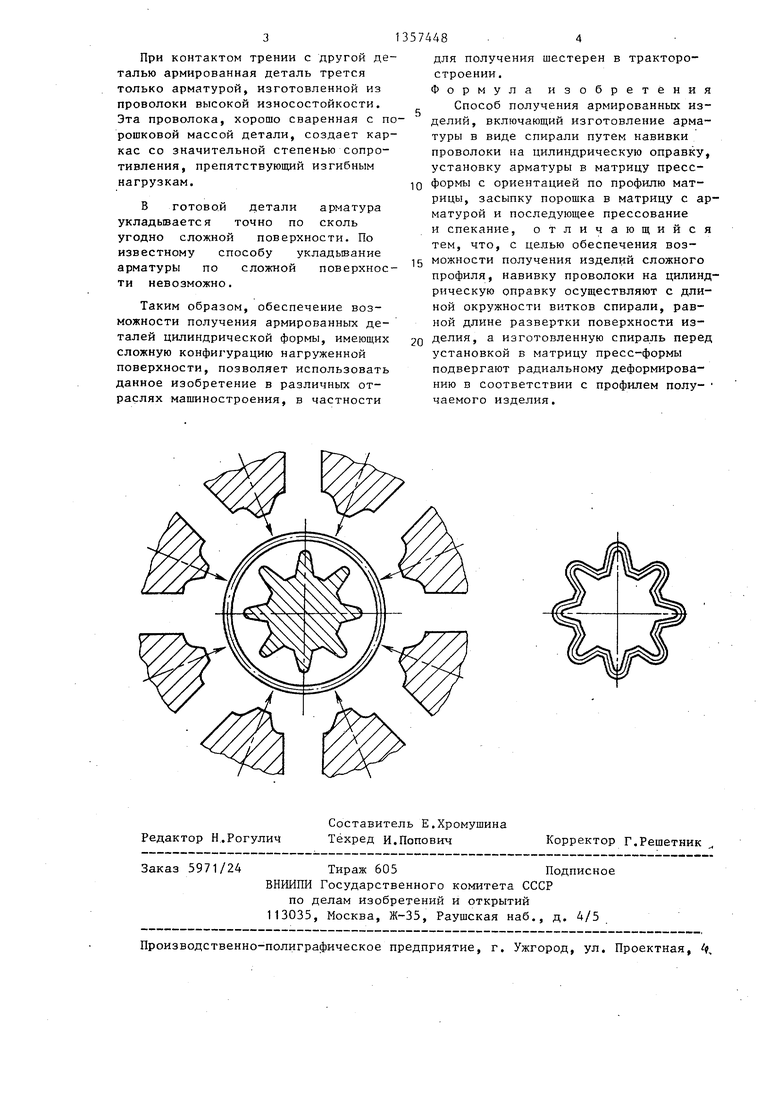

На чертеже приведена установка, реализующая предлагаемый способ.

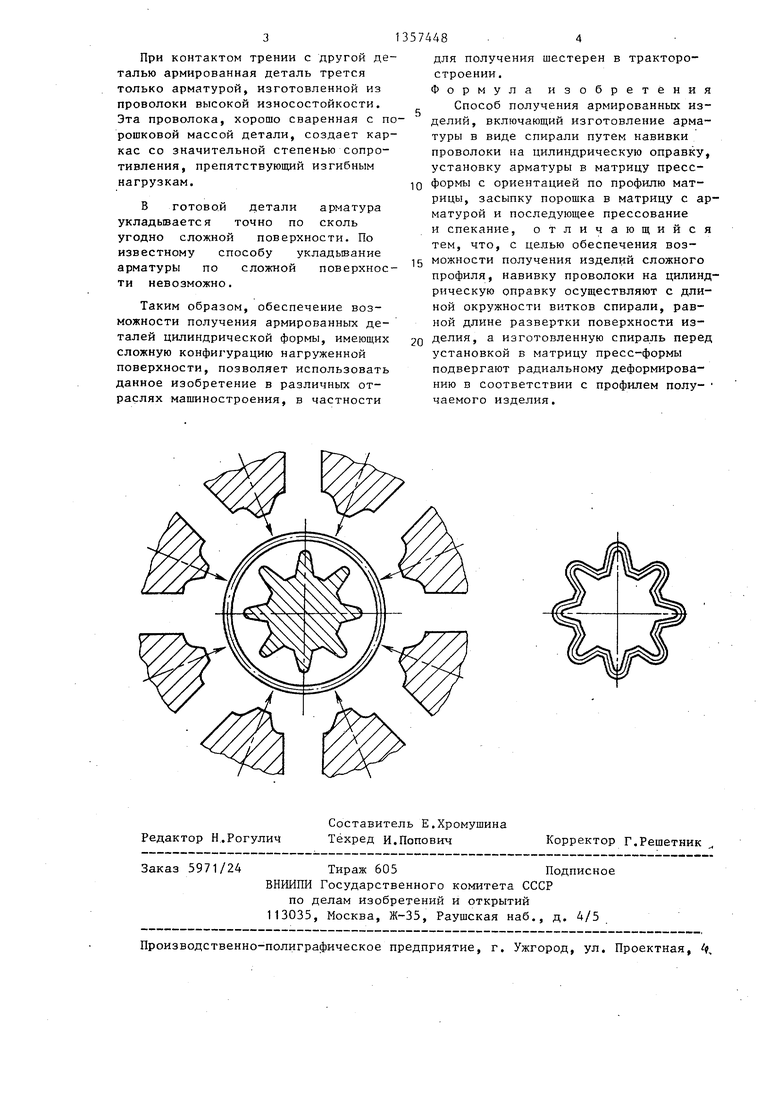

Изготавливают арматуру в виде спирали из непрерывной проволоки путем навивки ее на цилиндрическую оправку с длиной окружности, равной по длине развертки поверхности детали, и деформации витков заготовок в соответствии с профилем упрочняемой поверхности. Затем производят установку арматуры в матрицу пресс-формы с ориентацией ее по профилю матрицы, засыпку порошка и прессовку его вместе с арматурой, в результате чего витки прижимаются друг к другу Спрессованную заготовку спекают.

П р и, м е р. Изготавливают шестерни маслонасоса (индексы МН905, МН907, модуль 5). Число зубьев 8, высота 50 мм.

Для получения пружинной арматуры применяют проволоку из легированной пружинной стали, закаленную на твердость HRC 45-49, имеющую прочность 6 а 205-230 кгс/мм. Диаметр проволоки 2 мм. Пружину диаметром 60 мм и шагом 5 мм навивают на автомате .для навивки пружин А-523. Автомат делит пружину на штучные заготовки и производит поджимку торцов.

Изготовленную пружину нагревают до 780°С и радиально деформируют в соответствии с профилем шестерни на экспериментальной установке (чертеж) Матрица установки представляет собой шестерню с профилем, смещенным к центру на толщину проволоки по сравнению с изготавливаемой шестерней. Пуансоны, передвигающиеся в радиальном направлении, имеют форму впадины между зубьями и в конце хода, замыкаясь, образуют профиль изготавливаемой детали.

Изготовленную таким образом арматуру устанавливают в матрицу пресс пормы с ориентацией ее по профилю матрицы. Холодное прессование произ

водят на прессе НРМ 200, Загрузку порошковой шихты в полость матрицы производят автоматически с помощью каретки со шлангом, по которому подается порошок. В момент загрузки каретка вьщвигается и устанавливается над отверстием матрицы, совершая при зтом колебания. После засыпки каретка выходит из зоны действия верхнего пуансона. В качестве порошкового материала используют шихту следующего состава, мас.%: Графит1

Медь3

Железо Остальное Спекание заготовки производят при 1150°С в защитной атмосфере диссоциированного аммиака. Производят испытание деталей.

Результаты испытаний образцов представлены в таблице.

Растяжение,

eg, КГС/ММ

Предел прочности при изгибе.

вн

кг

/мм

35,0

185,0

0

5

Ударная вязкость, а,

КГ СМ/СМ

Контактная прочность ,на сжатие,

Д , кгс/мм с

Ресурс работы , ч

Пористость, %

4.07

450,0

12 тыс. 13-14

При ресурсных испытаниях шестерни работают до максимально допустимой величины износа боковой поверхнос- 5 ти зубьев (0,2 мм). Кроме того, шестерни, изготовленные по предлагаемому способу, не выходят из строя из- за поломки зубьев.

3

При контактом трении с другой деталью армированная деталь трется только арматурой, изготовленной из проволоки высокой износостойкости. Эта проволока, хорошо сваренная с порошковой массой детали, создает каркас со значительной степенью сопротивления, препятствующий изгибным нагрузкам.

В готовой детали арматура укладьюается точно по сколь угодно сложной поверхности. По известному способу укладывание арматуры по сложной поверхности невозможно.

Таким образом, обеспечение возможности получения армированных деталей цилиндрической формы, имеющих сложную конфигурацию нагруженной поверхности, позволяет использовать данное изобретение в различных отраслях машиностроения, в частности

5

574А8 .4

для получения шестерен в тракторостроении.

Формула изобретения Способ получения армированных изделий, включающий изготовление арматуры в виде спирали путем навивки проволоки на цилиндрическую оправку, установку арматуры в матрицу пресс10 формы с ориентацией по профилю матрицы, засыпку порошка в матрицу с арматурой и последующее прессование и спекание, отличающийся тем, что, с целью обеспечения воз15 можности получения изделий сложного профиля, навивку проволоки на цилиндрическую оправку осуществляют с длиной окружности витков спирали, равной длине развертки поверхности из2Q делия, а изготовленную спираль перед установкой в матрицу пресс-формы подвергают радиальному деформированию в соответствии с профилем полу- чаемого изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления армированныхСпЕчЕННыХ издЕлий | 1979 |

|

SU829719A1 |

| Способ изготовления прямозубых порошковых шестерен | 1990 |

|

SU1771881A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1989 |

|

RU2030240C1 |

| Способ изготовления композитных керамических изделий | 2015 |

|

RU2612179C1 |

| Способ получения изделий из порошковых конструкционных сталей | 1990 |

|

SU1740108A1 |

| Способ изготовления цилиндрических шестерен | 1980 |

|

SU946781A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА (ВАРИАНТЫ) | 1995 |

|

RU2107345C1 |

| Способ прессования полых цилиндрических изделий из порошковых материалов и устройство для его осуществления | 1984 |

|

SU1271650A1 |

| Способ формирования окружного армирования цельнотянутого полого изделия, способ получения армированной полимерной трубы (варианты) и устройства для осуществления указанных способов | 2016 |

|

RU2626039C1 |

| Способ прессования изделий с отверстиями из порошков | 2023 |

|

RU2823590C1 |

Изобретение относится к области порошковой металлургии, в частности к способам получения армированных изделий. Целью данного изобретения является обеспечение получения изделий сложного профиля, преимущественно шестерен. Получение армированных изделий осуществляют установкой в по- лость матрицы пресс-формы арматуры,изг готовленной путем навивки проволоки на цилиндрическую оправку с длиной окружности, равной развертке поверхности изделий, деформацией витков спиралей в соответствии с профилем получаемого изделия, дальнейшей засыпкой полости матрицы порошковой шихтой, совместным холодным прессованием арматуры и порошковой шихты и спеканием. Ресурс работы шестерен маслона- соса (индекс ММ905, МН907), получен- ных данным способом, составил 12 тыс.ч. 1 табл. 1 ил. с S (Л САЭ сд 4 00

Редактор Н.Рогулич

Составитель Е.Хромушина Техред И.Попович

Заказ 5971/24

Тираж 605Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, f

Корректор Г.Решетник

| Резерв эффективности | |||

| Челябинск: Южно-Уральское книжное из-во, 1982, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| 0 |

|

SU402424A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения покрытий из порошковых материалов | 1982 |

|

SU1041214A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-12-07—Публикация

1983-10-05—Подача