Изобретение относится к технологии изготовления железобетонных изделий, а именно к смазкам для форм при изготовлении бетонных и железобетонных изделий.

Цель изобретения - снижение адгезии бетона к форме и снижение экономических затрат.

Смазка для металлических форм при изготовлении бетонных и железобетонных изделий включает, мас.%:

Отработанное машинное масло 5-10

Соляровое масло или флотский мазут 5-20

Высокомолекулярный полиэтилен 0,3-0,10 Мочевина 0,3-1,0 Вода Остальное

Способ приготовления смазки заключается в следующем. Высокомолекулярный полиэтилен с молекулярной массой 18000-800000 (ГОСТ 16337-77 или ГОСТ 16338-77) в виде гранул поперечником 1-5 мм или измельченный отход растворяют в отработанном машинном масле при температуре 110-120оС, смешивают с флотским мазутом или соляровым маслом и при перемешивании добавляют воду и мочевину. Перемешивание продолжают до получения однородной массы.

Смазка представляет собой устойчивую вязкую эмульсию от темно-коричневого до черного цвета. Жизнеспособность эмульсии 10-15 сут. Смазка хорошо наносится на металлическую поверхность ручным или механизированным способом. При нанесении смазки разбрызгиванием желателен ее подогрев до 60-65оС.

Антиадгезионное действие смазки обусловлено тем, что гидрофобные компоненты, содержащие растворенный полиэтилен, образуют на металлической поверхности устойчивую сплошную пленку, предотвращающую прилипание бетона. Введение солярового масла или флотского мазута в присутствии мочевины способствует понижению вязкости смазки.

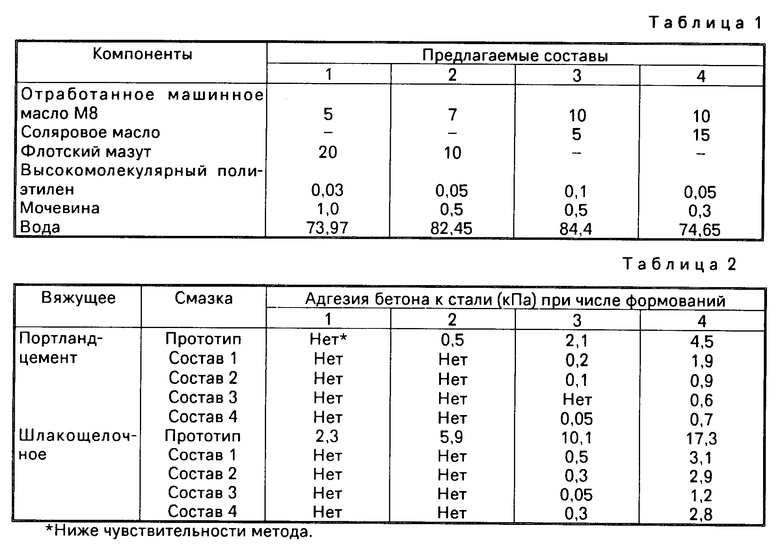

Примеры составов смазки приведены в табл.1.

Для определения адгезии бетона на пластине из Ст3 с нанесенной смазкой формовали бетонный цилиндр диаметром 100 мм с заформованным анкерным кольцом, с помощью которого динамометром можно определить усилие, необходимое для отрыва бетонного цилиндра от пластины. Отформованные образцы выдерживали в форме в течение 1 ч, а затем подвергали гидротермальной обработке в течение 8 ч при температуре 92 ± 2оС.

Результаты определения адгезии бетона к форме на сравниваемых смазках приведены в табл.2.

П р и м е р 1. Готовят смазку состава 1. Для получения 1 кг смазки 0,3 г высокомолекулярного полиэтилена ГОСТ 16338-77 растворяют в 50 г отработанного машинного масла М8 при перемешивании при температуре 120оС и добавляют 200 г флотского мазута. Затем при интенсивном перемешивании вводят 739,7 г воды и 10 г мочевины. Перемешивание продолжают в течение 15-20 мин до получения однородной массы.

Смазка для металлических форм представляет собой достаточно густую темно-коричневую массу. На форму смазка наносится ручным или механизированным способом.

Адгезия бетона на портландцементе и на шлакощелочном вяжущем к металлической форме, покрытой смазкой, практически отсутствует. Оборачиваемость форм составляет 2-3 цикла. Поверхность бетона ровная, чистая, готовая к покраске.

П р и м е р 2. Готовят смазку состава 2. Для получения 1 кг смазки 0,5 г высокомолекулярного полиэтилена ГОСТ 16337-77 растворяют в 70 г отработанного машинного масла М8 при перемешивании при температуре 110оС и добавляют 100 г флотского мазута. Затем при интенсивном перемешивании вводят 824,5 г воды и 5 г мочевины. Перемешивание продолжают в течение 15-20 мин до получения однородной массы.

Смазка представляет собой достаточно густую темно-коричневую массу. На форму смазка наносится ручным или механизированным способом.

Адгезия бетона на портландцементе и на шлакощелочном вяжущем к металлической форме, покрытой смазкой, практически отсутствует. Оборачиваемость форм составляет 2-3 цикла. Поверхность бетона ровная, чистая, готовая к покраске.

П р и м е р 3. Готовят смазку состава 3. Для получения 1 кг смазки 1,0 г высокомолекулярного полиэтилена ГОСТ 16337-77 растворяют в 100 г отработанного машинного масла М8 при перемешивании при температуре 120оС и добавляют 50 г солярового масла. Затем при интенсивном перемешивании вводят 844 г воды и 5 г мочевины. Перемешивание продолжают в течение 15-20 мин до получения однородной массы.

Смазка представляет собой достаточно густую темно-коричневую массу. На форму смазка наносится ручным или механизированным способом.

Адгезия бетона на портландцементе и на шлакощелочном вяжущем к металлической форме, покрытой смазкой, практически отсутствует. Оборачиваемость форм составляет 2-3 цикла. Поверхность бетона ровная, чистая, готовая к покраске.

П р и м е р 4. Готовят смазку состава 4. Для получения 1 кг смазки 0,5 г измельченного отхода высокомолекулярного полиэтилена растворяют в 100 г отработанного машинного масла М8, при перемешивании при температуре 120оС и добавляют 150 г солярового масла. Затем при интенсивном перемешивании вводят 746,5 г воды и 3 г мочевины. Перемешивание продолжают в течение 15-20 мин до получения однородной массы.

Смазка представляет собой достаточно густую темно-коричневую массу. На форму смазка наносится ручным или механизированным способом. Адгезия бетона на портландцементе и на шлакощелочном вяжущем к металлической форме, покрытой смазкой, практически отсутствует. Оборачиваемость форм составляет 2-3 цикла. Поверхность бетона ровная, чистая, готовая к покраске.

Предлагаемая смазка для металлических форм практически полностью устраняет адгезию к металлической поверхности бетона как на портландцементе, так и на шлакощелочном вяжущем, хорошо наносится на формующую металлическую поверхность и образует на ней сплошную и устойчивую пленку, что обеспечивает увеличение оборачиваемости форм при хорошем качестве поверхности изделий.

В состав смазки входят дешевые недефицитные компоненты и отходы производства, а массовая доля воды составляет до 89%, что существенно повышает экономическую эффективность смазки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эмульсионная смазка для металлических форм | 1989 |

|

SU1673458A1 |

| Смазка для металлических форм | 1987 |

|

SU1435443A1 |

| Смазка для металлических форм | 1989 |

|

SU1696307A1 |

| Смазка для форм | 1990 |

|

SU1742065A1 |

| СМАЗКА ДЛЯ МЕТАЛЛИЧЕСКИХ ФОРМ | 1997 |

|

RU2118591C1 |

| Смазка для форм | 1988 |

|

SU1630903A1 |

| Смазка для форм | 1978 |

|

SU682378A1 |

| Смазка для форм | 1979 |

|

SU831620A1 |

| Смазка для металлических форм | 1981 |

|

SU1013289A1 |

| ЭМУЛЬСИОННАЯ СМАЗКА ДЛЯ МЕТАЛЛИЧЕСКИХ ФОРМ | 1992 |

|

RU2024392C1 |

Изобретение относится к технологии изготовления железобетонных изделий, а именно к смазкам для форм. Цель - снижение адгезии бетона к форме и снижение экономических затрат. Смазка содержит, мас.%: отработанное машинное масло 5 - 10; соляровое масло или флотский мазут 5 - 20, высокомолекулярный полиэтилен 0,03 - 0,10, мочевина 0,3 - 1,0, вода остальное. 2 табл.

СМАЗКА ДЛЯ МЕТАЛЛИЧЕСКИХ ФОРМ при изготовлении бетонных и железобетонных изделий, включающая маслосодержащий компонент, высокомолекулярный полиэтилен и воду, отличающаяся тем, что, с целью снижения адгезии бетона к форме и снижения затрат, она содержит в качестве маслосодержащего компонента отработанное машинное масло, соляровое масло или флотский мазут и дополнительно мочевину при следующем соотношении компонентов, мас.%:

Отработанное машинное масло - 5 - 10

Соляровое масло или флотский мазут - 5 - 20

Высокомолекулярный полиэтилен - 0,03 - 0,1

Мочевина - 0,3 - 1,0

Вода - Остальное

| Смазка для форм | 1977 |

|

SU655545A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-03-20—Публикация

1990-03-05—Подача