vj

Изобретение относится к термичес кой обработке металлов и может быть использовано в машино-, станко-, приборостроении и других отраслях промышленности для бездеформационной закалки тонколистовых деталей, например полотна шины мотопилы, плоких пружин, дисков пил.

Известно устройство для закалки полосовых деталей, содержащее приспособление для нагрева, закалочный бак, механизм подъема и штампы для фиксации формы деталей 1.

Наиболее близким по технической сущности к предлагаемому является устройство для закалки деталей, содержащее печь, закалочный бак, прижимные плиты и механизм их перемещения 2 .

Известные устройства не могут быть использованы для закалки тонко листовых деталей. Значительное охладающее воздействие на нагретые тонкие листовые детали до момента погружения их в закалочную среду приводит к охлаждению их ниже температуры закалки, что является причиной появления дефектов закалки. Кроме того, прижимные плиты (штампы) с горизонтальной плоскостью разъема не позволяют равномерно охлаждать де, таль с двух сторон, что ведет к воз никновению напряжений, изменяющих геометрию детали.

Цель изобретения - улучшение качества закалки.

Поставленная цель достигается те что устройство для закалки деталей, содержащее печь, закалочный бак, прижимные плиты и механизм их перемещения, снабжено установленньсми на плитах держателями, при этом плиты шарнирно соединены в нижней части одна с другой и имеют пазы для размщения держателей.

Держатели выполнены U-образной формы,

Такое конструктивное исполнение и наличие держателей в виде вилки позволяет предотвратить преждевременное подстуживание детали до момента укладки ее в штамп, так как она не касается поверхностей штампа, и, следовательно улучшить качество за.калки.

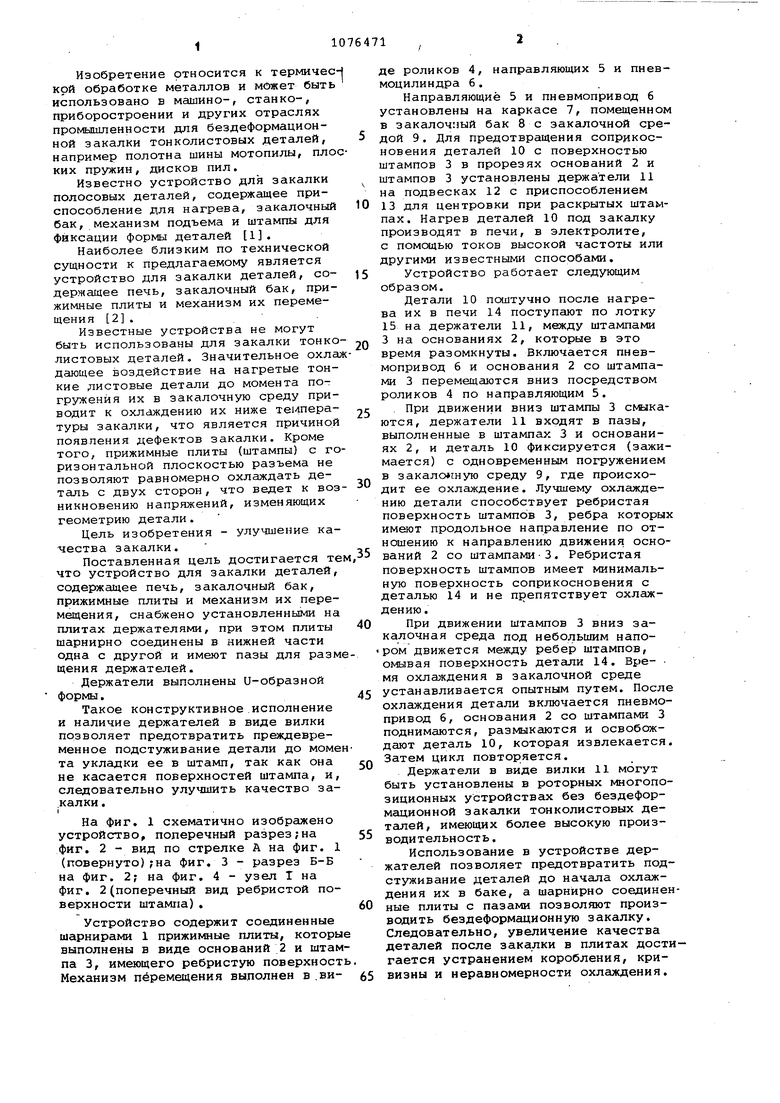

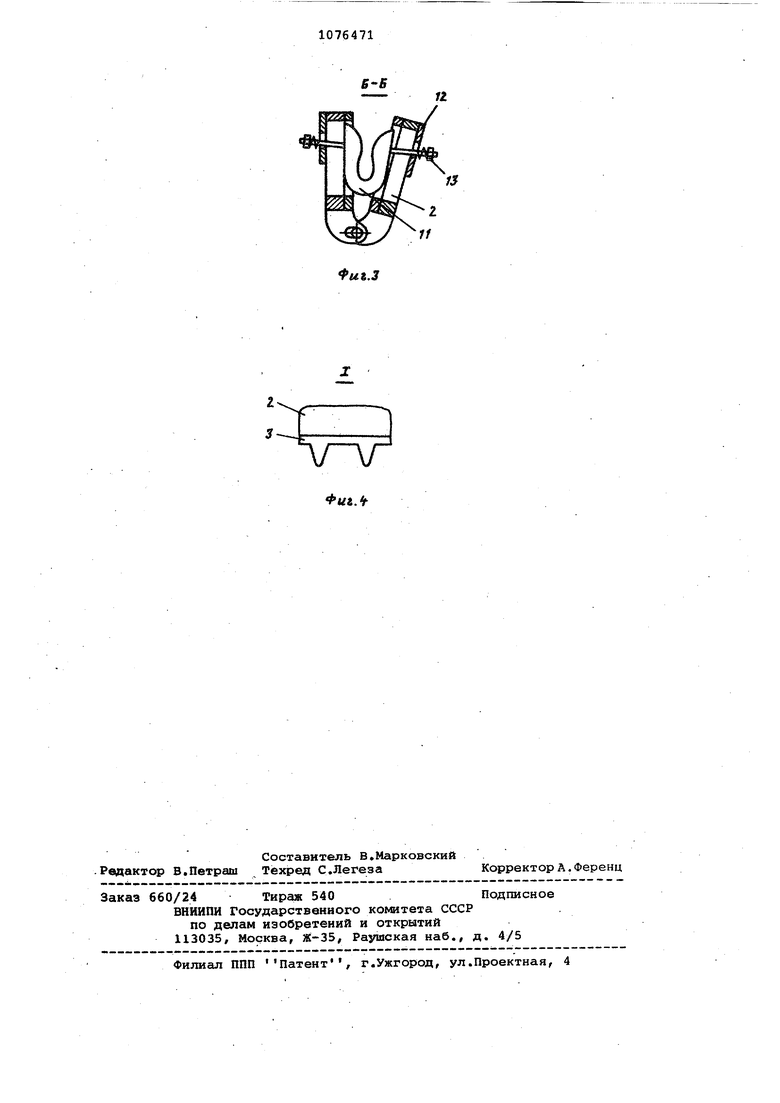

На фиг. 1 схематично изображено устройство, поперечный разрез;на фиг. 2 - вид по стрелке А на фиг. 1 (повернуто);на фиг. 3 - разрез Б-В на фиг. 2; на фиг. 4 - узел Т на фиг. 2(поперечный вид ребристой поверхности штампа).

Устройство содержит соединенные шарнирами 1 прижимные плиты, которые выполнены в виде оснований 2 и штампа 3, имеющего ребристую поверхность Механизм перемещения выполнен в ,виде роликов 4, направляющих 5 и пневмоцилиндра 6.

Направляющие 5 и пневмопривод 6 установлены на каркасе 7, помещенно в закалочный бак 8с закалочной средой 9. Для предотвращения соприкосновения деталей 10 с поверхностью штампов 3 в прорезях оснований 2 и штампов 3 установлены держатели 11 на подвесках 12 с приспособлением 13 для центровки при раскрытых штампах. Нагрев деталей 10 под закалку производят в печи, в электролите, с помсвдью токов высокой частоты или другими известными способами.

Устройство работает следующим образом.

Детали 10 поштучно после нагрева их в печи 14 поступают по лотку 15 на держатели 11, между штампами 3 на основаниях 2, которые в это время разомкнуты. Включается пневмопривод 6 и основания 2 со штампа№1 3 перемещаются вниз посредством роликов 4 по направляющим 5.

При движении вниз штампы 3 смыкаются, держатели 11 входят в пазы, выполненные в штампах 3 и основаниях 2 , и деталь 10 фиксируется (зажимается) с одновременным погружением в закало шую среду 9, где происходит ее охлаждение. Лучшему охлаждению детали способствует ребристая поверхность штампов 3, ребра которы имеют продольное направление по отношению к направлению движения оснований 2 со штампами-3. Ребристая поверхность штампов имеет минимальную поверхность соприкосновения с деталью 14 и не препятствует охлаждению .

При движении штампов 3 вниз закалочная среда под небольшим напором движется между ребер штампов, омывая поверхность детали 14. Вре- мя охлаждения в закалочной среде устанавливается опытным путем. Посл охлаждения детали включается пневмопривод б, основания 2 со штампами 3 поднимаются, размыкгиотся и освобождают деталь 10, которая извлекается Затем цикл повторяется.

Держатели в виде вилки 11 могут быть установлены в роторных многопозиционных устройствах без бездеформационной закалки тонколистовых деталей, имеющих более высокую производительность .

Использование в устройстве держателей позволяет предотвратить подстуживание деталей до начала охлаждения их в баке, а шарнирно соединеные плиты с пазами позволяют производить бездеформационную закалку. Следовательно, увеличение качества деталей после закалки в плитах достгается устранением коробления, кривизны и неравномерности охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАЛКИ ПЛОСКИХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2105822C1 |

| Автоматическая линия бездеформационной термообработки деталей | 1989 |

|

SU1759910A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ПЛАСТИН ШИН ПИЛЬНЫХ АППАРАТОВ | 1991 |

|

RU2031148C1 |

| ЗАКАЛОЧНОЕ УСТРОЙСТВО | 1973 |

|

SU390161A1 |

| Способ бездеформационной закалки крупногабаритных заготовок | 1985 |

|

SU1285022A1 |

| Устройство бездеформационной закалки колец | 1983 |

|

SU1134614A1 |

| Автоматическая линия для термообработки деталей и устройство для закалки деталей | 1981 |

|

SU1016380A1 |

| Роторный автомат для закалки деталей | 1982 |

|

SU1096289A1 |

| Установка для закалки деталей | 1979 |

|

SU831813A1 |

| СПОСОБ ЗАКАЛКИ ТОНКОСТЕННЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ИЗ СТАЛИ 12Х2НВФА В УПРАВЛЯЕМОМ ПОТОКЕ ВОЗДУХА | 2017 |

|

RU2655875C1 |

1. УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ, содержащее печь, закалочный бак, прижимные плиты и механизм их перемещения, отличающеес я тем, что, с цепью улучшения качества закалки, оно снабжено установленными на плитах держателями, при этом плиты шарнирно соединены одна с другой в нижней своей части и имеют пазы для размещения держателей . 2. Устройство по,п. 1, о т ли чающееся тем, что держатели выполнены I/ -образной формы.

Buff А

Риг.2.

игЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Агрегат для формовки и закалки изделий из полосового материала | 1977 |

|

SU682573A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для бездеформационной закалки полос | 1974 |

|

SU707980A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-02-28—Публикация

1982-12-23—Подача