Изобретение относится к порошковой металлургии, в частности к составу шихты на основе порошка железа для получения спеченного материала, применяемого при изготовлении цилиндров ротационных компрессоров бытовых кондиционеров .

Цель изобретения - повышение твердости, ударной вязкости и улучшение обрабатываемости спеченного материала.

Предложенная шихта на основе порошка железа для получения спеченного

материала имеет следующий состав, мас.%: порошок грабите 0,3-0,5; порошок меди 1,1-1,6; порошок серы 0,05- 0,2; порошок фтористого кальция 2-3; порошок железа остальное, причем крупность порошка железа составляет 50-160 мкм, крупность порошка фтористого кальция 100-250 мкм, а отношение крупности порошков железа и фтористого кальция (1:5)-(1:0,625).

Пример. Спеченный материал получали из шихты, содержащей порошсп

00

ел

о сэ со

ки, мас.%: графита марки ГС-2 ГОСТ 98295-73 (0,3-0,5), электрической меди марки ПМС-2 ГОСТ 4960-75 (1-1,6) технической серы ГОСТ 122-72 (0,05- 0,2), фтористого кальция ГОСТ 7167-77 (2,0-3,0) дисперсностью 100-250 мкм и железа марки ПЖВ ГОСТ 9849-86 (остальное) дисперсностью 50-160 мкм при соотношении дисперсности железного по- рошка и фтористого кальция (1:5)-(1: :0,625). В качестве пластификатора в смесь добавляли 1,0 мас.% стеарата цинка. Смешивание порошков проводили в V-образном смесителе в течение 3,6 кс. Из полученной шихты под давлением 350-400 МПа прессовали цилиндры ротационных компрессоров бытовых кондиционеров и призматические образцы размером 10x10x55 мм. Плотность формовок находилось на уровне 6,55 ± ±0,15 г/см3.

Спекание формовок осуществляли в печи непрерывного действия модели Кое Линдберг при 1150 С, с изотерми ческой выдержкой в зоне спекания 3,6 кс, в среде эндотермического газа. После спекания структура материала состояла из феррита, перлита и включений фтористого кальция.

Механическую обрабатываемость порошковых цилиндров, полученных из предлагаемого материала, определяли на токарном станке-автомате. Скорость и глубина резания были постоянными и составляли 300 об/мин и 0,2 мм соответственно. В качестве режущего инструмента использовался резец, оснащенный пластинкой из твердого сплава марки ВК8. Шероховатость обработанной поверхности изучали на профилографе- профилометра модели 201 по стандартной методике. Твердость цилиндров измеряли на твердомере марки TW-2M, а

ударную вязкость призматических об- разцов на маятниковом копре КМ-30 по стандартным методикам.

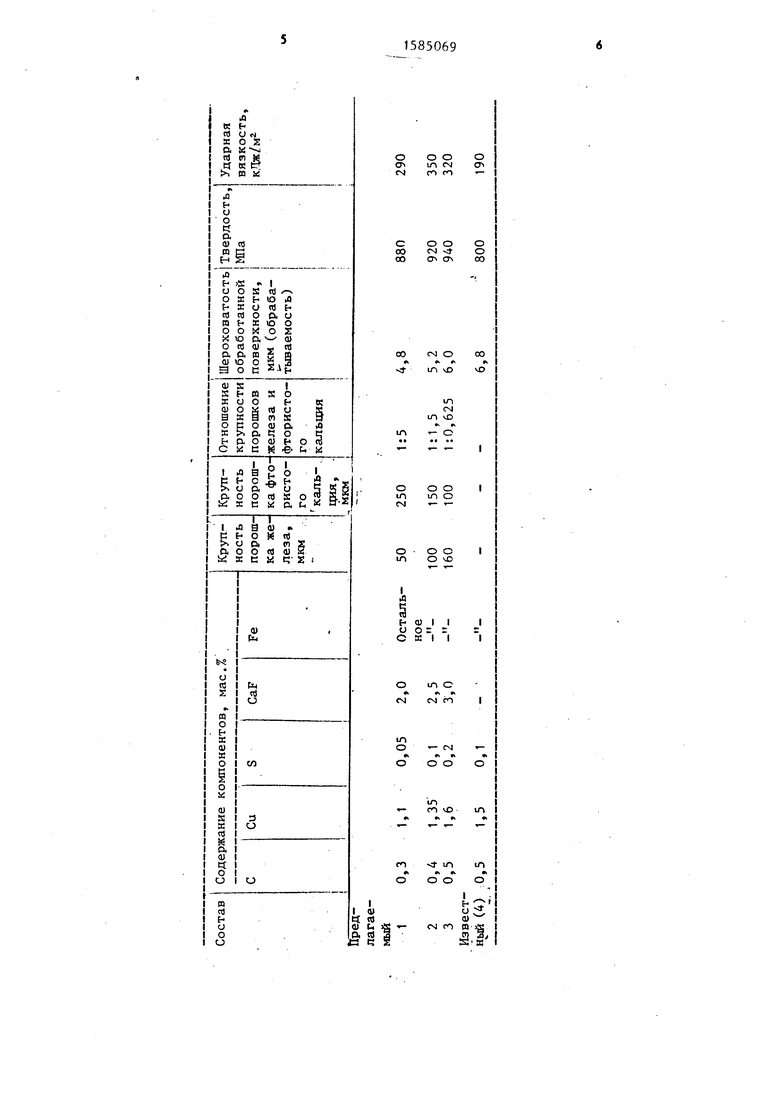

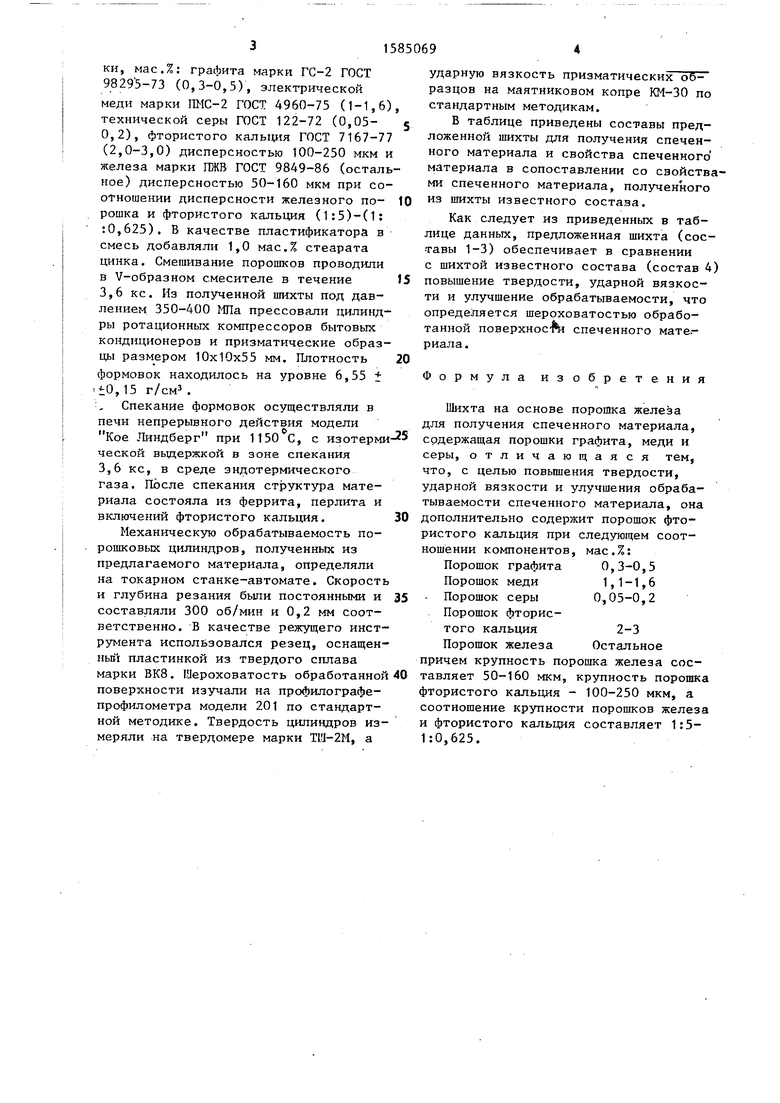

В таблице приведены составы предложенной шихты для получения спеченного материала и свойства спеченного материала в сопоставлении со свойствми спеченного материала, полученного из шихты известного состава.

Как следует из приведенных в таблице данных, предложенная шихта (составы 1-3) обеспечивает в сравнении с шихтой известного состава (состав 4 повышение твердости, ударной вязкости и улучшение обрабатываемости, что определяется шероховатостью обработанной поверхностей спеченного мате-- риала.

Формула изобретения

Шихта на основе порошка железа для получения спеченного материала, содержащая порошки графита, меди и серы, отличающаяся тем, что, с целью повышения твердости, ударной вязкости и улучшения обрабатываемости спеченного материала, она дополнительно содержит порошок фтористого кальция при следующем соотношении компонентов, мас.%: Порошок графита 0,3-0,5 Порошок меди 1,1-1,6 Порошок серы 0,05-0,2 Порошок фтористого кальция 2-3 Порошок железа Остальное причем крупность порошка железа составляет 50-160 мкм, крупность порошка фтористого кальция - 100-250 мкм, а соотношение крупности порошков железа и фтористого кальция составляет 1:5- 1:0,625.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения спеченного материала | 1988 |

|

SU1526909A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО СПЕЧЕННОГО МАТЕРИАЛА | 1992 |

|

RU2031177C1 |

| Шихта для получения износостойкого спеченного материала на основе железа | 1990 |

|

SU1775224A1 |

| Шихта для получения спеченного материала на основе железа | 1988 |

|

SU1632625A1 |

| Шихта для получения композиционного спеченного материала | 1991 |

|

SU1836479A3 |

| Шихта для получения износостойкого спеченного материала на основе железа | 1990 |

|

SU1752508A1 |

| Шихта для получения спеченного антифрикционного материала на основе железа | 1989 |

|

SU1632627A1 |

| Шихта для получения спеченного материала на основе железа | 1989 |

|

SU1653895A1 |

| Шихта для получения композиционного спеченного материала | 1990 |

|

SU1828421A3 |

| Шихта для получения спеченного материала | 1988 |

|

SU1563841A1 |

Изобретение относится к порошковой металлургии, в частности к составам шихты на основе порошка железа для получения спеченного материала, применяемого при изготовлении цилиндров ротационных компрессоров бытовых кондиционеров. Целью изобретения является повышение твердости, ударной вязкости и улучшение обрабатываемости спеченного материала. Шихта на основе порошка железа для получения спеченного материала, содержащая порошки графита, меди и серы, дополнительно содержит порошок фтористого кальция в количестве 2-3 мас.%, причем крупность порошка железа составляет 50-160 мкм, крупность порошка фтористого кальция 100-250 мкм, а соотношение крупности порошков железа и фтористого кальция (1:5)-(1:0,625). Ударная вязкость спеченного материала возрастает в 1,5-2 раза, твердость повышается с 800 до 880-920 МПа, а шероховатость обработанной поверхности снижается с 6,8 до 4,8-6,0 мкм. 1 табл.

| ) Анциферов В.Н., Акименко В.Б | |||

| Спеченные легированные стали | |||

| М.: Металлургия, 1983, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Мамедов А.Т., Румянцев В.В | |||

| Об опыте создания сложной спеченной детали для ротационного компрессора | |||

| Порошковая металлургия, 1987, Р 10, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

1990-08-15—Публикация

1988-06-30—Подача