Изобретение относится к машиностроению и может быть использовано при изготовлении многорядных срезных болтовых соединений повышенной надежности.

Известна конструкция срезных болтовых соединений, которые образуют посредством болтов, гаек и шайб. Усталостная долговечность соединений во многом определяется уровнем напряжений смятия по стенкам отверстий под болты, а также характером посадки болтов в отверстия. Для повышения жесткости и надежности болтовых соединений применяют опрессовочные втулки. Осевая стяжка болта в известном соединении способствует упругопластиче- ской опрессовке отверстия под болт, что повышает усталостную долговечность болтового соединения.

Однако известное соединение способствует повышению интенсивности фреттинг-коррозии, что ограничивает его техническую эффективность.

Наиболее близким по техническому решению и достигаемому результату является способ получения болтового соединения деталей с несоосными отверстиями посредством болта, гайки, шайбы и втулки, установленной эксцентричное соединительными отверстиями исоединительным болтом. Проворачиванием втулки при сборке соединения устраняют возможные перекосы в соединении, вызванные несоосностью отверстий, что повышает удобство монтажа. Однако известный способ не предполагает создание в конструкции полезных технологических напряжений, что ограничивает его эффективность по повышению усталостной долговечности соединения.

Цель изобретения - повышение надежности, соединения при действии эксплуатационных сдвигающих нагрузок,

СП

О

о VJ

Для достижения поставленной цели способ получения соединения деталей включает операции изготовления болта, выполнение в каждом из двух соединяемых деталей по отверстию, эксцентричных друг другу, диаметр одного из которых равен диаметру болта, а другое - большего диаметра. Отдельно изготавливают втулку с наружным диаметром, равным диаметру большего отверстия, и с эксцентричным отверстием, равным диаметру болта, и равным эксцентриситету отверстий соединяемых деталей. Кроме того, в соединяемых деталях выполняют по одному по меньшей мере соосному друг другу дополнительному отверстию между эксцентричными отверстиями и местом приложения нагрузки на деталь с большим отверстием, в которое устанавливают болт, размещают на нем шайбу и навинчивают гайку до осевой затяжки. Болт, предназначенный для установки, в эксцентричные отеерстия, выполняют с постоянным поперечным сечением, отверстие во втулке выполняют с эксцентриситетом. Отверстие меньшего диаметра vi дополнительное отверстие выполняют с межцентровым расстоянием меньшим, чем межцентровое расстояние между отверстием большего диаметра и дополнительным отверстием. Установку болта в эксцентричные отверстия осуществляют после навинчивания гайки на болт, размещенный в соосных дополнительных отверстиях,втулкуустанавливают расположением продольной оси ее наружной поверхности за продольной осью отверстия меньшего диаметра относительно места приложения нагрузки на деталь с большим отверстием, а перед установкой шайбы и закруткой гайки болта во втулке, последнюю поворачивают на 180°.

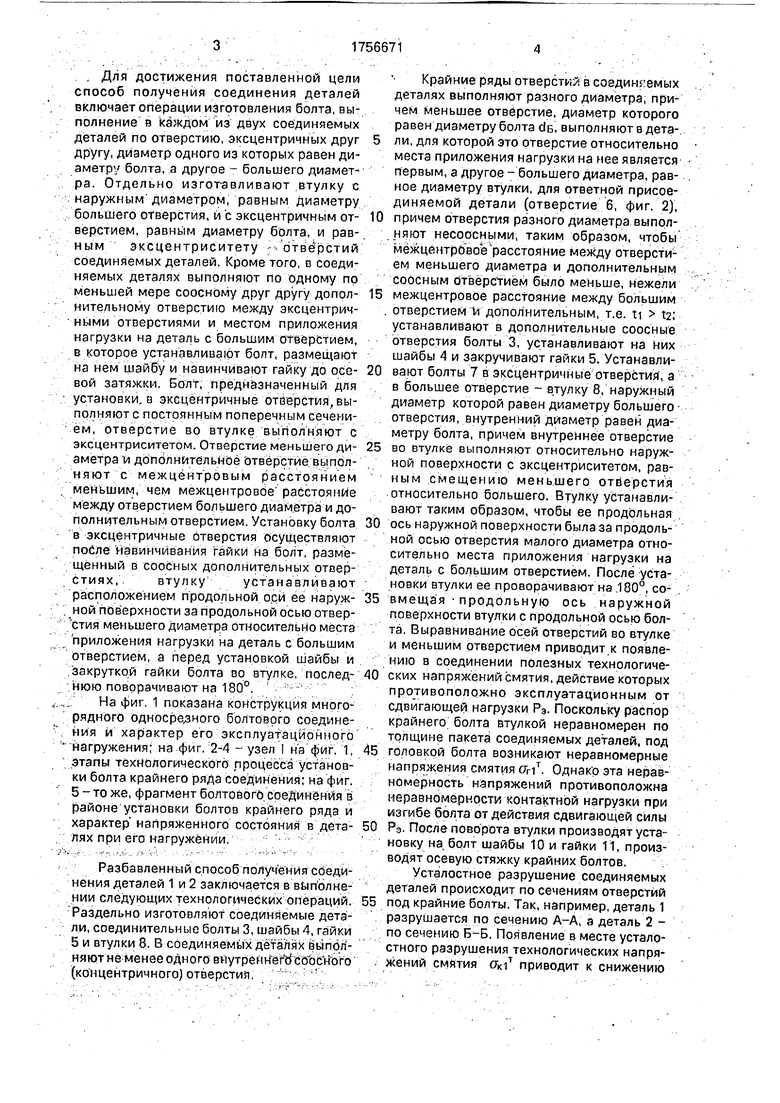

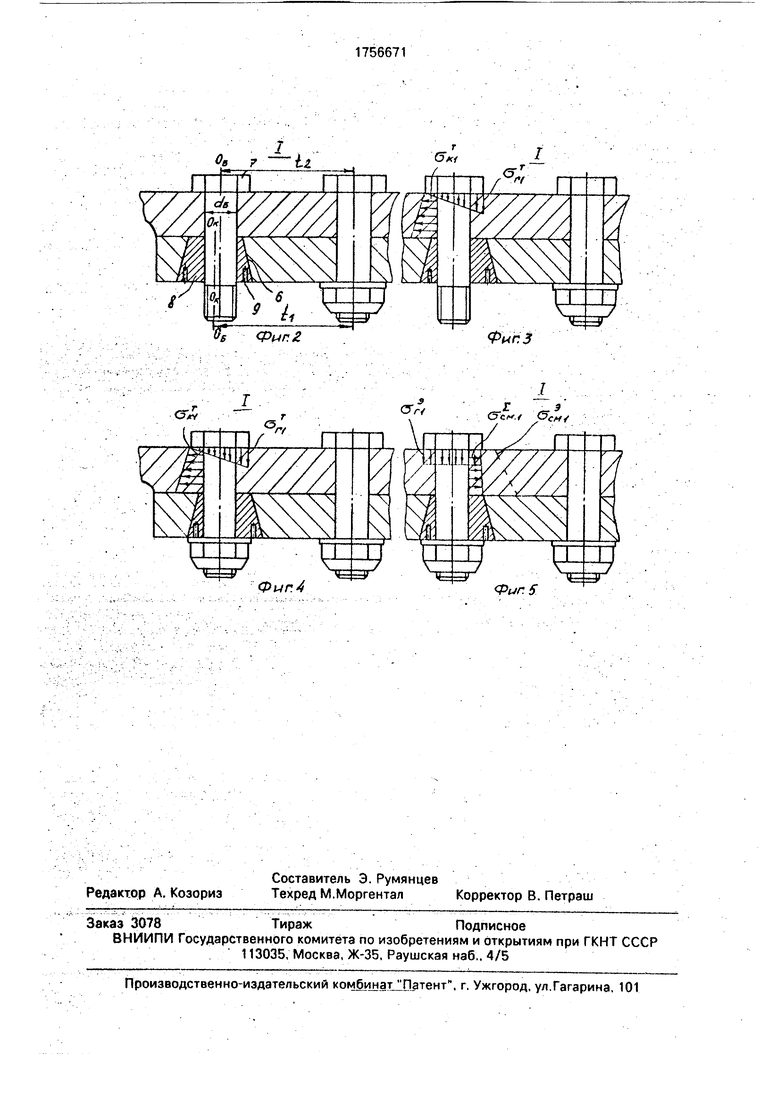

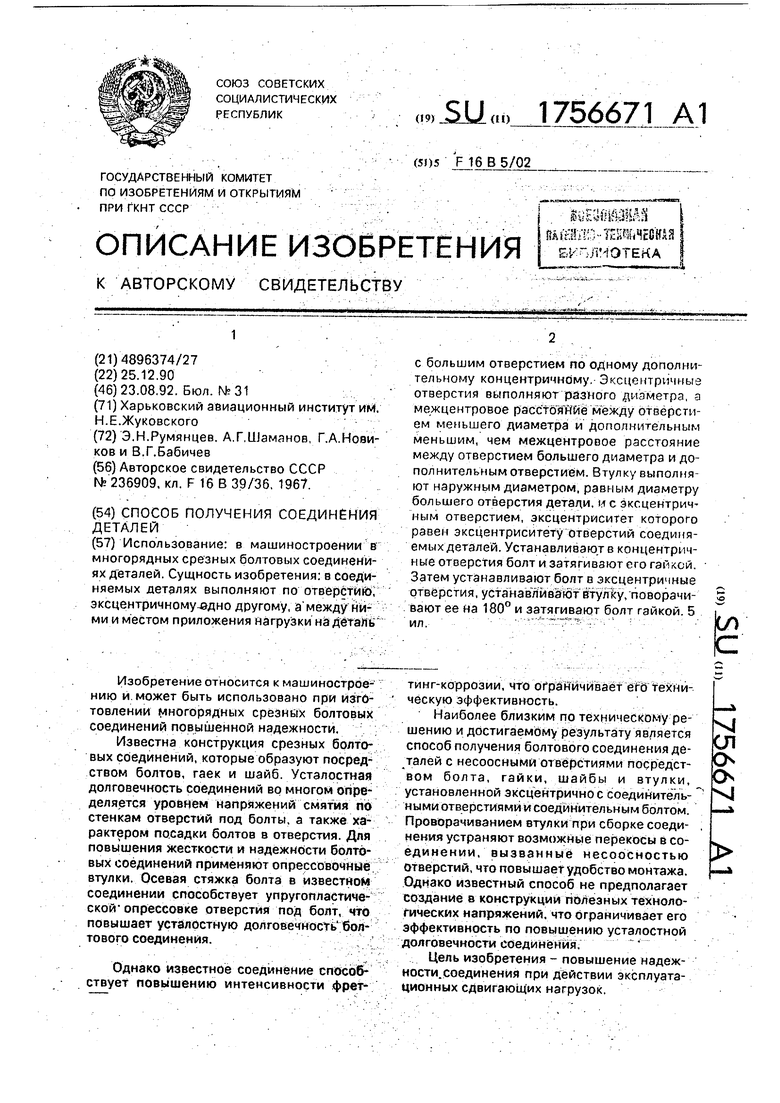

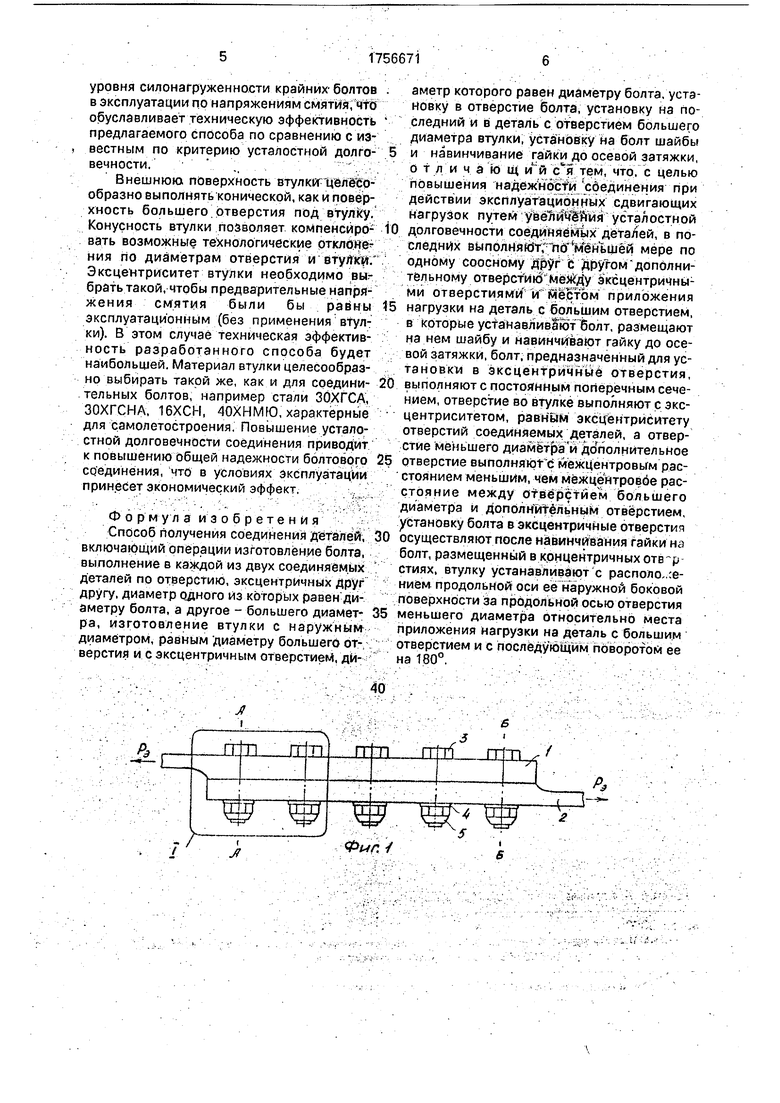

На фиг. 1 показана конструкция многорядного односредного болтового соединения и характер его эксплуатационного нагружения; на фиг. 2-4 - узел I на фиг, 1, этапы технологического процесса установки болта крайнего ряда соединения; на фиг. 5 - то же, фрагмент болтового соединения в районе установки болтов крайнего ряда и характер напряженного состояния в деталях при его нагружении.

Разбавленный способ получения соединения деталей 1 и 2 заключается в выполнении следующих технологических операций. Раздельно изготовляют соединяемые детали, соединительные болты 3, шайбы 4, гайки 5 и втулки 8. В соединяемых деталях еыпол- ияютне менее одного внутреннего1 соосного (концентричного) отверстия

Крайние ряды отверстий в соединяемых деталях выполняют разного диаметра, причем меньшее отверстие, диаметр которого равен диаметру болта ds, выполняют в детали, для которой это отверстие относительно места приложения нагрузки на нее является первым, а другое - большего диаметра, равное диаметру втулки, для ответной присоединяемой детали (отверстие 6, фиг. 2),

причем отверстия разного диаметра выполняют несоосными, таким образом, чтобы межцентровое расстояние между отверстием меньшего диаметра и дополнительным соосным отверстием было меньше, нежели

межцентровое расстояние между большим отверстием li дополнительным, т.е. ti 12; устанавливают в дополнительные соосные отверстия болты 3, устанавливают на Них шайбы 4 и закручивают гайки 5. Устанавливают болты 7 в эксцентричные отверстия, а в большее отверстие - втулку 8, наружный диаметр которой равен диаметру большего отверстия, внутренний диаметр равен диаметру болта, причем внутреннее отверстие

во втулке выполняют относительно наружной поверхности с эксцентриситетом, равным смещению меньшего отёерстия относительно большего. Втулку устанавливают таким образом, чтобы ее продольная

ось наружной поверхности была за продольной осью отверстия малого диаметра относительно места приложения нагрузки на деталь с большим отверстием. После установки втулки ее проворачивают на 180°, совмещая продольную ось наружной поверхности втулки с продольной осью болта. Выравнивание осей отверстий во втулке и меньшим отверстием приводит к появлению в соединении полезных технологических напряжений смятия, действие которых противоположно эксплуатационным от сдвигающей нагрузки Рэ. Поскольку распор крайнего болта втулкой неравномерен по толщине пакета соединяемых деталей, под

головкой болта возникают неравномерные напряжения смятия онт. Однако эта неравномерность напряжений противоположна неравномерности контактной нагрузки при изгибе болта от действия сдвигающей силы

Рэ. После поворота втулки производят установку на болт шайбы 10 и гайки 11, производят осевую стяжку крайних болтов,

Усталостное разрушение соединяемых деталей происходит по сечениям отверстий

под крайние болты. Так, например, деталь 1 разрушается по сечению А-А, а деталь 2 - по сечению Б-Б. Появление в месте усталостного разрушения технологических напряжений смятия стК1т приводит к снижению

уровня силонагруженности крайних болтов в эксплуатации по напряжениям смятия, что обуславливает техническую эффективность предлагаемого способа по сравнению с известным по критерию усталостной долго- вечности.

Внешнюю поверхность втулки целё со- образно выполнять конической, как и поверхность большего отверстия под втулку. Конусность втулки позволяет компенсиро- вать возможные технологические отклонения по диаметрам отверстия и втулки/ Эксцентриситет втулки необходимо выбрать такой, чтобы предварительные напряжения смятия были бы равны эксплуатационным (без применения втулки). В этом случае техническая эффективность разработанного способа будет наибольшей. Материал втулки целесообразно выбирать такой же, как и для соедини- тельных болтов, например стали ЗОХГСА, ЗОХГСНА, 16ХСН, 40ХНМЮ, характерные для самолетостроения, Повышение усталостной долговечности соединения приводит к повышению общей надежности болтового соединения, что в условиях эксплуатации принесет экономический эффект.

Формула изобретения Способ получения соединения деталей, включающий операции изготовление болта, выполнение в каждой из двух соединяемых деталей по отверстию, эксцентричных друг другу, диаметр одного из которых равен диаметру болта, а другое - большего диамет- ра, изготовление втулки с наружные диаметром, равным диаметру большего отверстия и с эксцентричным отверстием, диаметр которого равен диаметру болта, установку в отверстие болта, установку на последний и в деталь с отверстием большего диаметра втулки, установку на болт шайбы и навинчивание гайки до осевой затяжки, отличают, иь и тем, что, с целью повышения надежности сдединения при действии эксплуатационных сдвигающих нагрузок путем усталостной долговечности соединяемых деталей, в последних выполняюХ по меньшей мере по одному соосному друг с другом дополнительному отверстию меЖд у эксцентричными отверстиями и местом приложения нагрузки на деталь с большим отверстием, в которые устанавливаютТболт, размещают на нем шайбу и навинчивают гайку до осевой затяжки, болт, предназначенный для ус- тановки в эксцентричные отверстия, выполняют с постоянным поперечным сечением, отверстие во втулке выполняют с эксцентриситетом, равным эксцентриситету отверстий соединяемых деталей, а отверстие меньшего диаметра и дополнительное отверстие выполняют с межцентровым расстоянием меньшим, чем межцентровбе расстояние между отверстием большего диаметра и дополнительным отверстием, установку болта в эксцентричные отверстии осуществляют после навинчивания гайки на болт, размещенный в концентричных стиях, втулку устанавливают с располо, се- нием продольной оси ее наружной боковой поверхности за продольной осью отверстия меньшего диаметра относительно места приложения нагрузки на деталь с большим отверстием и с последующим поворотом ее на 180°.

| название | год | авторы | номер документа |

|---|---|---|---|

| Соединение деталей | 1989 |

|

SU1712685A1 |

| Способ получения болтового соединения деталей | 1990 |

|

SU1751462A1 |

| Соединение деталей | 1990 |

|

SU1733732A1 |

| Способ получения болтового соединения деталей | 1989 |

|

SU1691589A1 |

| СПОСОБ ПОЛУЧЕНИЯ БОЛТОВОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 1991 |

|

RU2031260C1 |

| Многорядное соединение деталей | 1990 |

|

SU1754924A1 |

| Болтовое соединение деталей | 1990 |

|

SU1754925A1 |

| Болтовое срезное соединение деталей | 1989 |

|

SU1710877A1 |

| Многорядное соединение деталей | 1990 |

|

SU1751461A1 |

| Способ получения многорядного соединения деталей | 1990 |

|

SU1712686A1 |

Использование: в машиностроении в многорядных срезных болговых соединениях деталей. Сущность изобретения: в соединяемых деталях выполняют по отверстию, эксцентричному-едно другому, а между ними и местом приложения нагрузки на деталь с большим отверстием по одному дополнительному концентричному. Эксцентричные отверстия выполняют разного диаметра, а межцентровое расстояние между отверстием меньшего диаметра и дополнительным меньшим, чем межцентровое расстояние между отверстием большего диаметра и дополнительным отверстием. Втулку выполняют наружным диаметром, равным диаметру большего отверстия детади, и с эксцентричным отверстием, эксцентриситет которого равен эксцентриситету отверстий соединяемых деталей. Устанавливают в концентричные отверстия болт и затягивают его гайкой. Затем устанавливают болт в эксцентричные отверстия, устанавливают втулку, поворачивают ее на 180° и затягивают болт гайкой. 5 ил.

Л i

HTL

Л

i л

Фиг. /

Фиг. 2

чЕЗгц-|ijr

Фиг4

Фиг.З

Фчг5

| СОЕДИНЕНИЕ ДВУХ ДЕТАЛЕЙ | 0 |

|

SU236909A1 |

| кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-08-23—Публикация

1990-12-25—Подача