Изобретение относится к изготовлению изделий из порошковых материалов, в частности к переработке полимерных материалов типа фторопласт (политетрафторэтилен, ПТФЭ, Ф-4 ) в изделия, и может быть использовано для получения лент или полос неограниченной длины из ряда других материалов таких, как резина, графит, керамика, порошки металлов и им подобных, а также из композиций на их основе.

Известно устройство для непрерывного изготовления листовых полимерных материалов, содержащее корпус с оформляющей полостью, образованной двумя приводными бесконечными лентами, установленными вертикально под углом друг к другу и кинематически связанными с калибрующими валками в нижней части оформляющей полости, и привод лент и валков (1). Материал, засыпаемый в оформляющую полость, увлекается в сторону вальцев и прессуется металлическими лентами. Воздух при прессовании выходит из материала вверх через оформляющую полость, заполненную материалом с увеличивающейся книзу плотностью.

Недостатком этого устройства являются его ограниченные технологические возможности, не позволяющие получать армированные ленты.

Наиболее близким по основным признакам к заявляемому техническому решению является выбранное в качестве прототипа устройство для непрерывного изготовления полимерных листов неограниченной длины из порошковых материалов, включающее корпус, расположенные в нем прессующие плиты, смонтированные с образованием оформляющей полости с входным и выходным отверстиями и с возможностью сближения прессующих плит и перемещения их в направлении выхода готовой ленты, и привод прессующих плит (2).

Недостатком этого устройства являются его ограниченные технологические возможности, не позволяющие получать армированные ленты с различным расположением армирующих элементов по сечению ленты, а также невысокое качество получаемых лент из-за разной плотности отдельных участков материала ленты. Разноплотность возникает из-за неодинаковой степени удаления воздуха из отпрессованных участков, отстоящих на разном расстоянии от краев ленты, особенно при использовании таких порошков, как тонкомолотые отходы фторопласта-4, в которых при прессовании участков с большими площадями имеются остатки воздуха, неравномерно распределенные по объему заготовки. В известном устройстве больше всего это проявляется при больших скоростях движения прессующих элементов и получении готовых изделий небольшой толщины. Порошок Ф-4 плохо передает давление в направлении, перпендикулярном направлении прессования. При использовании известного устройства для изготовления из порошка Ф-4 армированных лент месторасположение армировки в прессуемой ленте изменяется по толщине во время прессования при каждом цикле. Величина смешения армировки при каждом сближении прессующих плит зависит от величины кода прессующих плит и кратности уплотнения порошка. В толще ранее отпрессованных участков армировка продолжает изменять свое положение по толщине ленты при каждом цикле по мере уплотнения материала и продвижения его к выходному отверстию оформляющей полости. При каждом расхождении плит вход армировки в первые подлежащие прессованию слои должен быть на том же самом месте, что и перед началом прессования в предыдушем цикле. Это на данной установке не обеспечивается. Армирующие элементы препятствуют равномерному уплотнению порошка, что существенно снижает качество получаемой ленты.

Целью изобретения является расширение технологических возможностей за счет получения армированных лент с различным расположением армирующих элементов по сечению ленты.

Решение поставленной задачи достигается тем, что перед входом в оформляющую полость размещены с возможностью возвратно-поступательного перемещения синхронно перемещению прессующих элементов направляющая для фиксирования положения армирующего элемента по ширине ленты перед началом прессования порошка и свободного перемещения армирующего элемента под действием прессуемого порошка в сторону выхода готовой ленты и захват для подтягивания армирующего элемента при прессовании и обеспечения свободного его подвеса перед началом следующего цикла прессования.

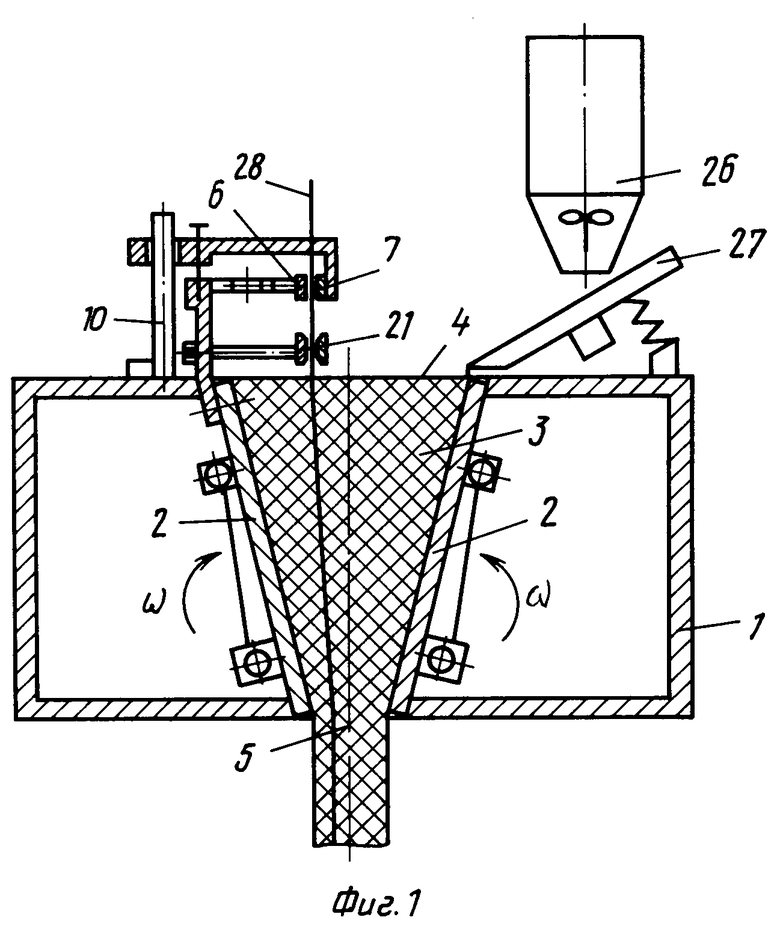

На фиг. 1 изображен общий вид установки с продольным разрезом; на фиг.2 продольный разрез; на фиг. 3 поперечный разрез узлов установки с захватом для зажима и подтягивания армирующего элемента ко входу оформляющей полости и с направляющим кольцом для размещения армирующего элемента в требуемом месте по ширине ленты перед началом прессования.

Установка для получения лент неограниченной длины из порошковых материалов по изобретению состоит из корпуса 1, расположенных в нем прессующих плит 2, смонтированных с образованием оформляющей полости 3 с входным 4 и выходным 5 отверстиями (фиг.1). Прессующие плиты 2 совершают периодические синхронные и синфазные возвратно-поступательные перемещения в направлении прессования навстречу друг другу и в направлении выхода готовой ленты под действием привода. Установка содержит захват для подтягивания армирующего элемента (фиг. 2) с губками 6 и 7, одна из которых расположена на кронштейне 8, установленном на одной из прессующих плит 2 (в данном примере не левой), а другая на ползуне 9 (фиг.3), перемещающемся в сторону выхода готовой ленты по направляющей 10 кронштейна 11, установленного на корпусе 1 установки. Одна из губок поджимается к другой с помощью пружины 12. Губки установлены с возможностью возвратно-поступательного перемещения в горизонтальном направлении относительно друг друга с использованием для этого направляющего цилиндра 13 и штока 14. На штоке 14 установлен упор 15, перемещающийся в отверстии цилиндра 13. В корпусе ползуна 9 размещен палец 16, снабженный гайкой 17 и установленный на кронштейне 8 плиты 2, с помощью которого ползун совершает возвратно-поступательное перемещение в направлении выхода готовой ленты синхронно перемещению плиты 2. Форма отверстия в ползуне 9 позволяет пальцу 16 совершать возвратно-поступательные перемещения вместе с плитой 2 в направлении прессования. На опоре 18 в цилиндре 19 размещен шток 20, на котором установлена направляющая в виде кольца 21, определяющее местоположение армирующего элемента по ширине прессуемой ленты. На штоке 20 установлен упор 22. На кронштейне 23 установлены перемещаемые упоры 24. Кронштейн 23 крепится к корпусу 1 через сменные прокладки 25. Исходный порошок загружают в бункер 26 (фиг.1), снабженный лотком.

При необходимости введения нескольких армирующих элементов в ряд по толщине ленты с возможностью перемещения по ширине прессуемой ленты могут быть установлены обе губки захватов для зажима каждого армирующего элемента.

Установка работает следующим образом. Из бункера 26 подают порошок по лотку 27 во входное отверстие 4 оформляющей полости 3 (фиг.1). При перемещении обеих прессующих плит 2 навстречу друг другу для прессования порошка подпружиненная губка 7 поджимает армирующий элемент 28 к губке 8. Армирующий элемент 28 перемещается синхронно с перемещением материала ленты в сторону выхода из оформляющей полости. При этом с помощью пальца 16 и гайки 17 ползун 9 движется по направляющей 10 вниз под действием плиты 2 кронштейном 8. Последний одновременно перемещается относительно ползуна 9 к оси прессуемой ленты. После максимального сближения обе прессующие плиты 2 начинают расходиться. При этом упор 15 (фиг.2) отходит к правой стенке отверстия в цилиндре 13. При дальнейшем удалении плит 2 друг от друга губка 7 освобождает от захвата армирующий элемент 28 и он остается свободно подвешенным на стационарно установленной катушке вне установки (на чертежах не показаны), а палец 16 отходит в левое крайнее положение. При движении вверх плита 2 поднимает ползун 9.

Далее все описанные перемещения при сближении плит 2 повторяются.

Перед началом каждого цикла прессования ленты кольцо 21 располагается над требуемым местом ввода армирующего элемента 28 в порошок. Изменение места его ввода при настройке установки достигается перемещением упора 22 на штоке 20 и перемещением опоры 18 на кронштейне 8. Перед началом прессования упор 23 цилиндра 20 касается правой направляющей части упора 24. При перемещении плиты 2 к оси ленты и вниз при начале прессования упор 22 сходит с упора 24 и кольцо 21 с армирующим элементом 28 получает возможность перемещаться к оси ленты прессуемым порошком. При подъеме плиты 2 упоры 22 и 24 вступают во взаимодействие и возвращают кольцо 21 к моменту начала прессования в первоначальное положение. В момент прессования порошка армирующий элемент 28 без натяжения, свободно подвешен между захватом и прессуемым порошком. При каждом цикле прессования описанные перемещения кольца 17 повторяются. Момент схода упора 22 вниз с упора 24 регулируется перемещением упора 24 на кронштейне 23 и установкой прокладки 25 с соответствующей толщиной.

Предлагаемая конструкция позволяет получать различное относительно оси ленты расположение армирующих элементов по ее сечению, что существенно расширяет технологические возможности установки.

Использование предлагаемой установки позволяет получить ленты из Ф-4 неограниченной длины с различным расположением и сочетанием армирующих элементов по сечению ленты. Каждый из армирующих элементов может иметь индивидуальную форму и свои размеры. В качестве армирующих элементов можно использовать нити из электропроводящих материалов, что дает возможность получать различные нагревательные элементы с изоляцией из такого уникального по химической стойкости полимера, как Ф-4 с высокими антиадгезионными свойствами, высокой термостойкостью, позволяющего работать в области более высоких и более низких температур по сравнению с другими полимерными материалами, обладающего биологической инертностью и рядом других очень ценных свойств. Армированные фторопластовые ленты неограниченной длины могут быть использованы в качестве электрических, телефонных, телевизионных и других кабелей с различным расположением и сочетанием токопроводящих жил. Армирующие элементы могут иметь форму полых волокон или капиллярных трубок. Кроме Ф-4 в качестве порошковых материалов могут быть применены полиэтилен, резиновая крошка, керамические, металлические и другие разнообразные порошки. Возможность введения в ленты из различных порошковых материалов армирующих элементов нужной формы и в различном сочетании по ширине и толщине ленты позволит решать новые материаловедческие проблемы в ряде отраслей народного хозяйства и обороны страны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ЛЕНТ НЕОГРАНИЧЕННОЙ ДЛИНЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2041821C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТ НЕОГРАНИЧЕННОЙ ДЛИНЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2032541C1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

| Ротационный таблеточный пресс для формования многослойных изделий из порошка с армирующей лентой | 1987 |

|

SU1444073A1 |

| Установка для прессования изделий из вязких реактопластов | 1980 |

|

SU954240A1 |

| Установка для горячего прессования порошка | 1985 |

|

SU1311848A1 |

| Гидравлический пресс для прессования изделий из порошковых материалов | 1976 |

|

SU593932A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ТРУБЧАТОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102186C1 |

| БУНКЕР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2184691C2 |

| Способ прессования полых цилиндрических изделий из порошковых материалов и устройство для его осуществления | 1984 |

|

SU1271650A1 |

Использование: изобретение лент из порошкового материала, армированных длинномерными элементами с различным расположением по сечению ленты. Сущность изобретения: перед входом в оформляющую полость устройства размещены с возможностью возвратно-поступательного перемещения синхронного перемещению прессующих элементов направляющая для фиксирования положения армирующего элемента по ширине ленты перед началом прессования порошка и свободного перемещения армирующего элемента под действием прессуемого порошка в сторону выхода готовой ленты и захват для подтягивания армирующего элемента при прессовании и обеспечения свободного его подвеса перед началом следующего цикла прессования. 3 ил.

УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕНТ НЕОГРАНИЧЕННОЙ ДЛИНЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ, включающая корпус с расположенными в нем прессующими элементами, смонтированными с образованием оформляющей полости с впускным и выпускным отверстиями и установленными с возможностью синхронного и синфазного циклического их перемещения в направлении прессования и в направлении выхода готовой ленты, и привод перемещения прессующих элементов, отличающаяся тем, что перед входом в оформляющую полость размещены с возможностью возвратно-поступательного перемещения синхронно перемещению прессующих элементов направляющая для фиксирования положения армирующего элемента по ширине ленты перед началом прессования порошка и свободного перемещения армирующего элемента под действием прессуемого порошка в сторону выхода готовой ленты и захват для подтягивания армирующего элемента при прессовании и обеспечения свободного его подвеса перед началом следующего цикла прессования.

| УСТРОЙСТВО для НЕПРЕРЫВНОГО ФОРМОВАНИЯ ПОЛИМЕРНЫХ ЛИСТОВ | 0 |

|

SU338399A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-04-10—Публикация

1992-05-05—Подача