нее отверстие матрицы засыпают порошковый материал, вставляют верхний пуансон. После сборки устройства одновременно или последовательно прикладывают давление к пуансонам, осуществляя прессование путем выдавливания. Устройство обеспечивает повышение производительности за счет выдавливания через несколько экструзи- онных каналов с помощью двустороннего приложения давления и позволяет повысить качество прессуемых изделий из быстроохлажденных кристаллических и аморфных порошков. 1 ил., 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ИЗ ПОРОШКОВ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2025217C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1987 |

|

RU2101134C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ГОРЯЧИХ ПЛАСТИФИЦИРОВАННЫХ ПОРОШКОВ | 1989 |

|

RU2082555C1 |

| Устройство для экструдирования пластифицированных порошков | 1984 |

|

SU1154042A1 |

| Устройство для компактирования быстроохлажденных металлических порошков | 1990 |

|

SU1722690A1 |

| Устройство для прессования порошков | 1984 |

|

SU1197774A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ГОРЯЧИХ ПЛАСТИФИЦИРОВАННЫХ ПОРОШКОВ | 1990 |

|

RU2068750C1 |

| Способ изготовления изделий из порошковых материалов | 1980 |

|

SU908532A1 |

| Способ прессования металлического порошка | 1988 |

|

SU1533836A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1990 |

|

RU2089346C1 |

Изобретение относится к порошковой металлургии. Цель изобретения - повышение качества изделий и производительности процесса. В радиальные каналы матрицы 1 устанавливают мундштуки 2. На матрицу надевают упорную гильзу 3, которая фиксирует мундштуки в матрице в процессе прессования. С нижней стороны осевой полости матрицы вставляют пуансон 5, через верхнее отверстие матрицы засыпают порошковый материал, вставляют верхний пуансон. После сборки устройства одновременно или последовательно прикладывают давление к пуансонам, осуществляя прессование путем выдавливания. Устройство обеспечивает повышение производительности за счет выдавливания через несколько экструзионных каналов с помощью двустороннего приложения давления и позволяет повысить качество прессуемых изделий из быстроохлаждаемых кристаллических и аморфных порошков. 1 ил., 2 табл.

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования изделий из порошковых- материалов.

Цель изобретения - повышение ка- чества изделий и производительности процесса.

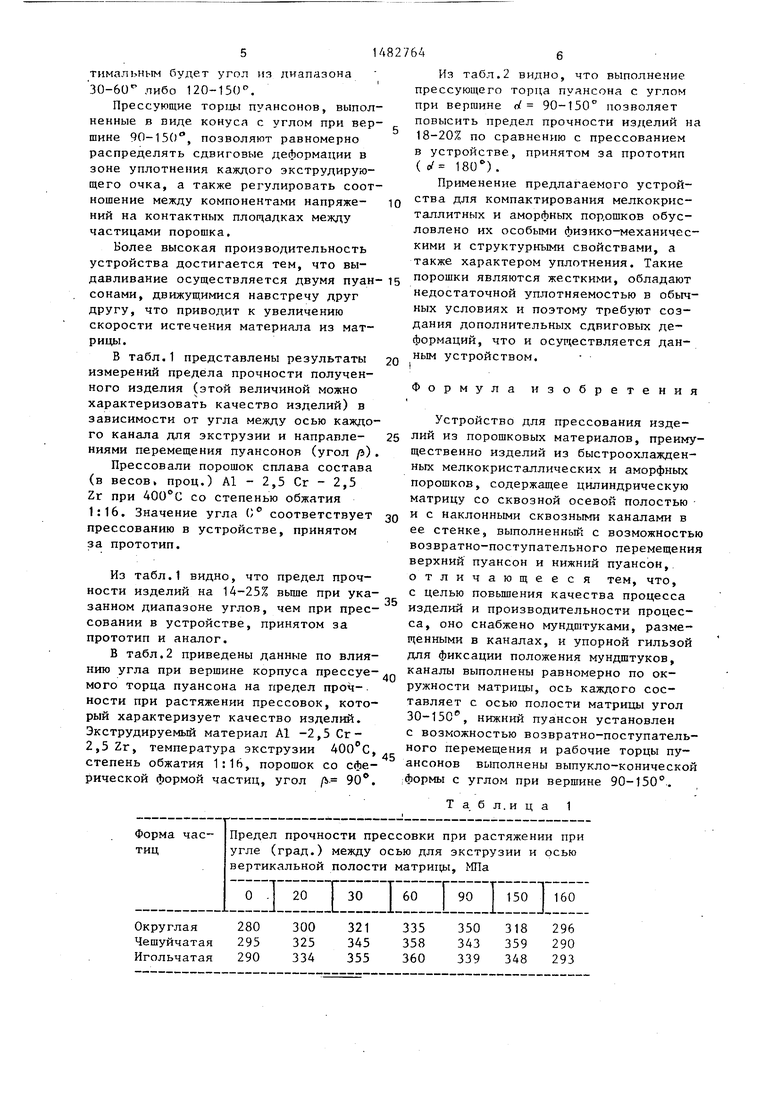

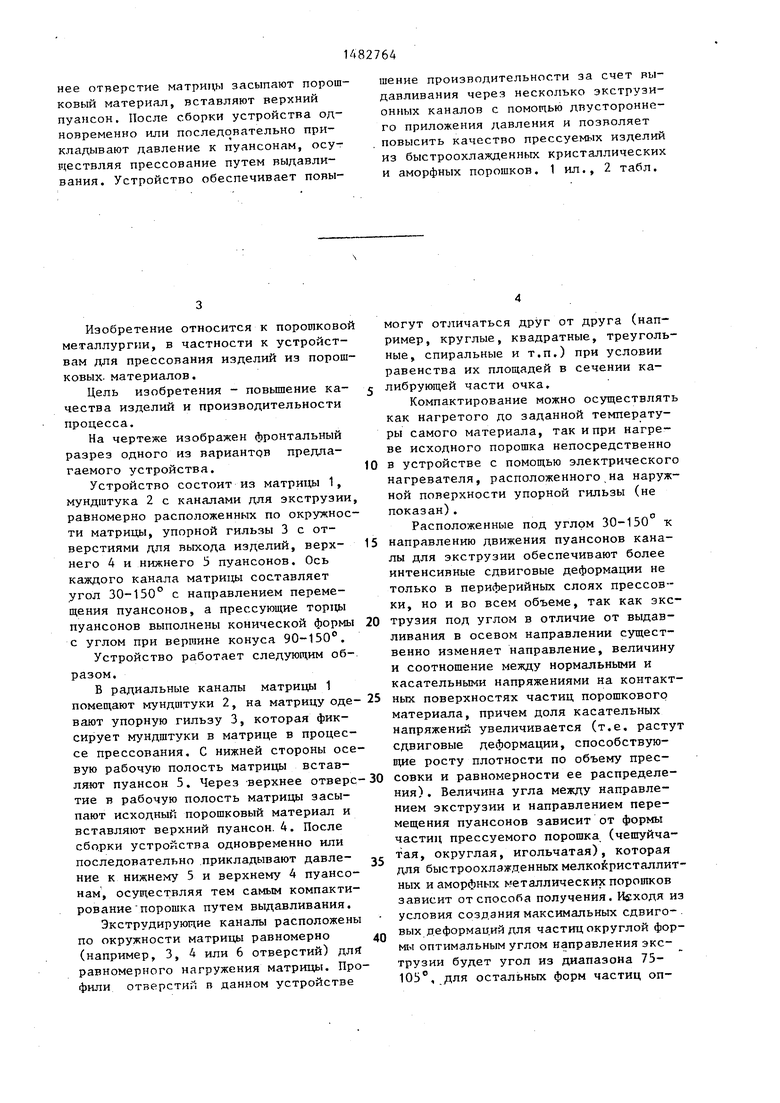

На чертеже изображен фронтальный разрез одного из вариантов предлагаемого устройства.

Устройство состоит из матрицы 1, мундштука 2 с каналами для экструзии, равномерно расположенных по окружности матрицы, упорной гильзы 3 с отверстиями для выхода изделий, верх- него 4 и нижнего 5 пуансонов. Ось каждого канала матрицы составляет угол 30-150° с направлением перемещения пуансонов, а прессующие торцы пуансонов выполнены конической формы с углом при вершине конуса 90-150°.

Устройство работает следующим образом.

В радиальные каналы матрицы 1 помещают мундштуки 2, на матрицу оде- вают упорную гильзу 3, которая фиксирует мундштуки в матрице в процессе прессования. С нижней стороны осевую рабочую полость матрицы вставляют пуансон 5. Через верхнее отверстие в рабочую полость матрицы засыпают исходный порошковый материал и вставляют верхний пуансон. 4. После сборки устройства одновременно или последовательно прикладывают давле- ние к нижнему 5 и верхнему 4 пуансонам, осуществляя тем самым компакти- рование порошка путем выдавливания.

Экструдирующие каналы расположены по окружности матрицы равномерно (например, 3, 4 или 6 отверстий) дли равномерного нагружения матрицы. Профили отверстий в данном устройстве

могут отличаться друг от друга (например, круглые, квадратные, треугольные, спиральные и т.п.) при условии равенства их площадей в сечении калибрующей части очка.

Компактирование можно осуществлять как нагретого до заданной температуры самого материала, так и при нагреве исходного порошка непосредственно в устройстве с помощью электрического нагревателя, расположенного на наружной поверхности упорной гильзы (не показан).

Расположенные под углом 30-150 тс направлению движения пуансонов каналы для экструзии обеспечивают более интенсивные сдвиговые деформации не только в периферийных слоях прессовки, но и во всем объеме, так как экструзия под углом в отличие от выдавливания в осевом направлении существенно изменяет направление, величину и соотношение между нормальными и касательными напряжениями на контактных поверхностях частиц порошкового материала, причем доля касательных напряжений увеличивается (т.е. растут сдвиговые деформации, способствующие росту плотности по объему прессовки и равномерности ее распределения) . Величина угла между направлением экструзии и направлением перемещения пуансонов зависит от формы частиц прессуемого порошка (чешуйчатая, округлая, игольчатая), которая для быстроохлэжденных мелкокристаллит- ных и аморфных металлических порошков зависит от способа получения. Исходя из условия создания максимальных сдвиговых деформаций для частиц округлой формы оптимальным углом направления экструзии будет угол из диапазона 75- 105°, для остальных форм частиц оптнмальным будет угол из диапазона 30-60° либо 120-150.

Прессующие торцы пуансонов, выпол ненные в виде конуса с углом при вер шине 90-150, позволяют равномерно распределять сдвиговые деформации в зоне уплотнения каждого экструдирую- щего очка, а также регулировать соот ношение между компонентами напряжений на контактных площадках между частицами порошка.

Более высокая производительность устройства достигается тем, что выдавливание осуществляется двумя пуан сонами, движущимися навстречу друг ДРУГУ, что приводит к увеличению скорости истечения материала из матрицы.

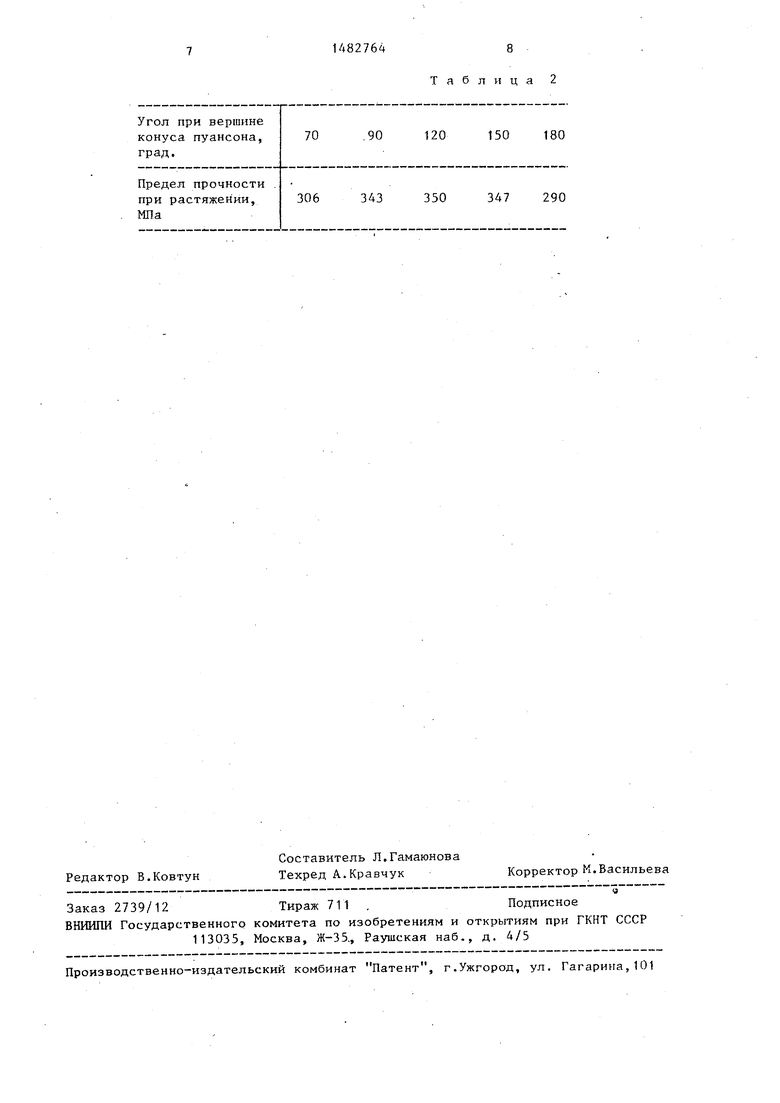

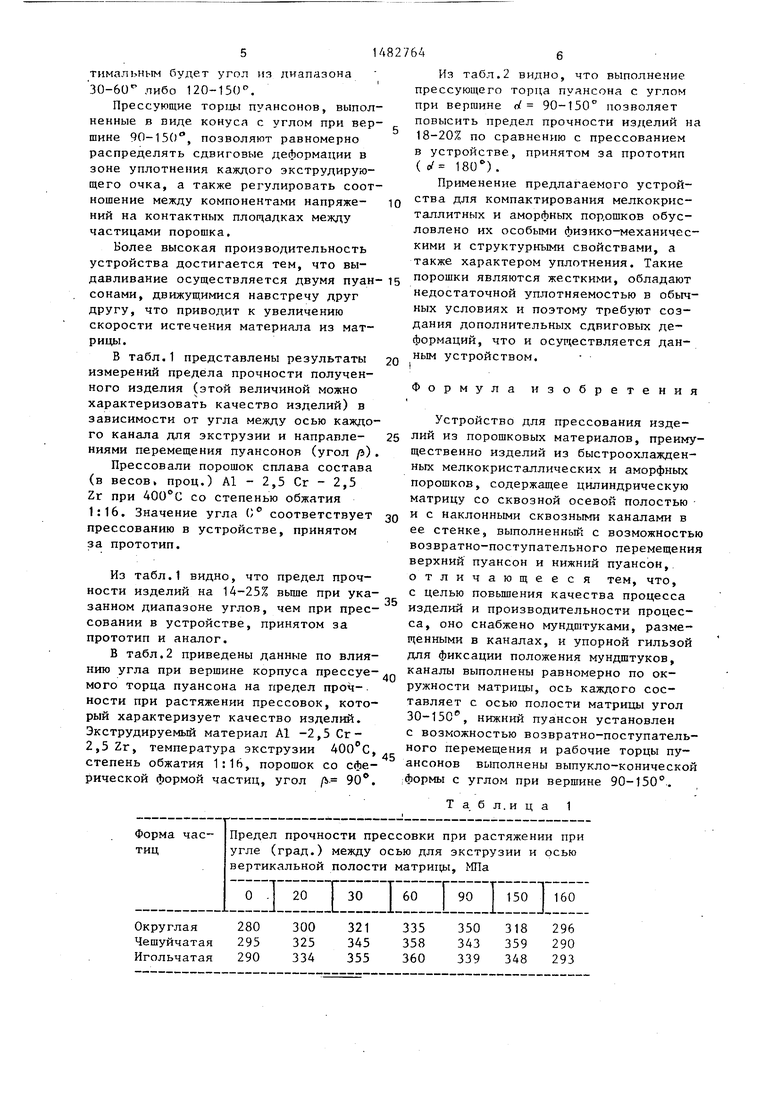

В табл.1 представлены результаты измерений предела прочности полученного изделия (этой величиной можно характеризовать качество изделий) в зависимости от угла между осью каждо го канала для экструзии и направлениями перемещения пуансонов (угол /э)

Прессовали порошок сплава состава (в весов проц.) А1 - 2,5 Сг - 2,5 Zr при 400°С со степенью обжатия 1:16. Значение угла 0° соответствует прессованию в устройстве, принятом за прототип.

Из табл.1 видно, что предел прочности изделий на 14-25% выше при ука займом диапазоне углов, чем при прес совании в устройстве, принятом за прототип и аналог.

В табл.2 приведены данные по влия нию угла при вершине корпуса прессуе мого торца пуансона на предел прочности при растяжении прессовок, кото рый характеризует качество изделий. Экструдируемый материал А1 -2,5 Сг - 2,5Zr, температура экструзии 400°С степень обжатия 1Mb, порошок со сфе рической формой частиц, угол /ь 90°

:827646

Из табл.2 видно, что выполнение прессующего торца пуянсона с углом при вершине о/ 90-150° позволяет повысить предел прочности изделий на 18-20% по сравнению с прессованием в устройстве, принятом за прототип ( / 180°).

Применение предлагаемого устройства для компактирования мелкокрис- таллитных и аморфных пор.ошков обусловлено их особыми физико-механическими и структурными свойствами, а также характером уплотнения. Такие .jg порошки являются жесткими, обладают недостаточной уплотняемостью в обычных условиях и поэтому требуют создания дополнительных сдвиговых деформаций, что и осуществляется дан10

20

ным устройством.

Формула изобретения

Устройство для прессования изде- лий из порошковых материалов, преимущественно изделий из быстроохлажден- ных мелкокристаллических и аморфных порошков, содержащее цилиндрическую матрицу со сквозной осевой полостью

30

40

45

и с наклонными сквозными каналами в

ее стенке, выполненный с возможностью возвратно-поступательного перемещения верхний пуансон и нижний пуансон, отличающееся тем, что, с целью повышения качества процесса изделий и производительности процесса, оно снабжено мундштуками, размещенными в каналах, и упорной гильзой для фиксации положения мундштуков, каналы выполнены равномерно по окружности матрицы, ось каждого составляет с осью полости матрицы угол 30-150°, нижний пуансон установлен с возможностью возвратно-поступательного перемещения и рабочие торцы пуансонов выполнены выпукло-конической формы с углом при вершине 90-150°.

Т а б л. и ц а 1

Угол при вершине конуса пуансона, град.

70

Предел прочности при растяжении, МПа

306

Таблица 2

90

120

150 180

343

350

347 290

| Устройство для формования изделий из пластифицированных порошков | 1983 |

|

SU1171206A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для прессования трубных заготовок из порошка | 1983 |

|

SU1125105A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| t | |||

Авторы

Даты

1989-05-30—Публикация

1987-10-26—Подача