Изобретение относится к нефтехимической промышленности и может быть использовано в производстве стирола дегидрированием этилбензола и дегидратацией метилфенилкарбинола.

Известен способ выделения ароматических углеводородов из серусодержащих кубовых, образовавшихся при очистке стирола (патент США N 3501545, кл. 260-674). По этому способу после предварительного разбавления растворителем и фильтрации кубовых остатков ректификации стирола (КОРС) от ингибитора, оставшиеся кубовые подвергают гидросинтезу водородом на катализаторе при температуре 250-800oC. При этом смолы КОРС превращаются в низкокипящие (температура кипения ниже 250oC) ароматические углеводороды - бензол, толуол, этилбензол. Объемная часовая скорость подачи разбавленной смолы меняется от 0,1 до 10 ч-1. В качестве катализатора гидросинтеза используются окислы хрома, вольфрама, ванадия, титана, железа с различными добавками.

Недостатками способа являются: использование в процессе гидрирования чистого водорода, малый пробег катализатора и необходимость его частой регенерации и перегрузки и, как следствие, значительный расход энергосредств.

Наиболее близким по своей технической сущности является способ получения стирола из кубовых остатков ректификации стирола (Авт. св. ЧССР N 172096, кл. C 07 C 15/10), согласно которому стирол выделяют из КОРС термической деполимеризацией при температуре 390-500oC в присутствии водяного пара объемной скорости подачи КОРС 0,5-4,0 л/ч. Разбавление КОРС: водяной пар выдерживается в весовом соотношении от 1:0,5 до 1:5. Процесс проводят в стальной колонне, заполненной кольцами "Рашига".

За счет термической деполимеризации получают дополнительное количество стирола.

Недостатком способа является низкая конверсия "тяжелых" продуктов и незначительное количество получаемых низкокипящих ароматических углеводородов.

Целью изобретения является увеличение конверсии "тяжелых" продуктов и увеличение выхода низкокипящих ароматических углеводородов при переработке кубовых остатков ректификации стирола.

Поставленная цель - достигается термической деполимеризацией кубовых остатков ректификации стирола с водяным паром в присутствии водородсодержащего газа, имеющего в своем составе этилен и метан. В качестве компонента реакции гидросинтеза используется водородсодержащий газ - несконденсированный газ - отход производства стирола дегидрированием этилбензола, имеющий в своем составе этилен и метан.

Переработка кубовых остатков ректификации стирола осуществляется в реакторе колонного типа, заполненного инертной насадкой.

Кубовые остатки, предварительно разбавленные бензолтолуольной фракцией до вязкости 2,0-3,0 спз, смешиваются с перегретым водяным паром и водородсодержащим газом, имеющим в своем составе этилен и метан и подаются в реактор. В реакторе при температуре 400-600oC в результате реакций деполимеризации, деалкилирования, гидрирования, алкилирования и др. образуются дополнительно низкокипящие ароматические углеводороды: бензол, толуол, этилбензол, стирол. Продукты реакции конденсируются. Углеводороды направляются в систему ректификации стирола, а непрореагировавший водородсодержащий газ (несконденсированный газ) используется как топливо.

Использование изобретения снизит количество отходов производства, увеличит выход низкокипящих ароматических углеводородов и снизит удельный расход сырья.

Изобретение иллюстрируется следующими примерами.

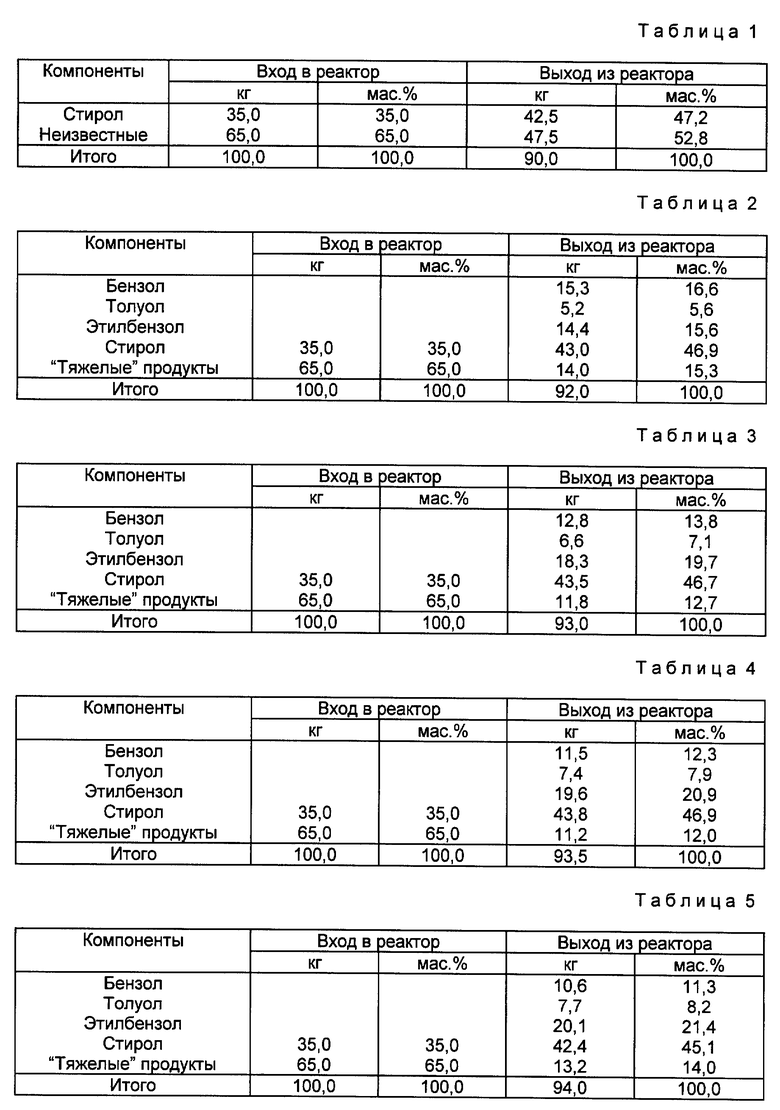

Пример 1 (сравнительный).

Процесс осуществляют согласно известному способу. В реактор, заполненный кольцами "Рашига", подают 100 кг/ч кубовых остатков ректификации стирола, разбавленных бензолтолуольной фракцией до вязкости 2,5 спз.

Содержание стирола в исходном КОРС составляет 35 мас.%. КОРС перед подачей в реактор смешивается с водяным паром в соотношении 1:3 по весу. Температура в реакторе 500oC. Составы продуктов на входе и выходе из реактора без учета растворителя приведены в табл. 1.

Выход жидких продуктов реакции составляет 90% от исходных. Конверсия "тяжелых" в низкокипящие углеводороды составила 26,9% и дополнительно на 100 кг КОРС получено 7,5 кг низкокипящих ароматических углеводородов.

Пример 2.

Процесс проводят согласно предлагаемому способу. В реактор, заполненный кольцами "Рашига", подают 100 кг/ч кубовых остатков ректификации стирола, разбавленных бензолтолуольной фракцией до вязкости 2,6 спз. Содержание стирола в исходном КОРС составляет 35 мас.%. КОРС перед подачей в реактор смешивается водяным паром в соотношении 1:3 по весу. Общая подача смешивается с водородсодержащим газом при весовом соотношении КОРС:водородсодержащий газ равным 1: 0,05. Водородсодержащий газ содержит: водорода 30, этилена 0,4, метана 1,0 мас.%; остальное - диоксид углерода и другие примеси. Температура в реакторе 500oC. Составы жидких продуктов на входе и выходе из реактора без учета разбавителя приведены в табл. 2.

Выход жидких продуктов реакции составляет 92% от исходных. Конверсия "тяжелых" в низкокипящие углеводороды составила 78,4% и дополнительно на 100 кг КОРС получено 43 кг низкокипящих ароматических углеводородов.

Пример 3.

Процесс проводят согласно предлагаемого способа. В реактор, заполненный кольцами "Рашига", подают 100 кг/ч кубовых остатков ректификации стирола, разбавленных бензол-толуольной фракцией до вязкости 2,8 спз. Содержание стирола в исходном КОРС составляет 35 мас.%. КОРС перед подачей в реактор смешивается с водяным паром в соотношении 1:3 по весу. Общая подача смешивается с водородсодержащим газом при весовом соотношении КОРС:водородсодержащий газ равным 1:0,05. Водородсодержащий газ содержит: водорода 30,0, этилена 1,0 и метана 2,0 мас.%; остальное - диоксид углерода и др. примеси. Температура в реакторе 500oC. Составы жидких продуктов на входе и выходе из реактора без учета разбавителя приведены в табл. 3.

Выход жидких продуктов реакции составляет 93% от исходных. Конверсия "тяжелых" в низкокипящие углеводороды составила 81,8% и дополнительно на 100 кг КОРС получено 46,2 кг низкокипящих ароматических углеводородов.

Пример 4.

Процесс проводят как в примере 3. Водородсодержащий газ содержит: водорода 30,0, этилена 2,0 и метана 3,0 мас.%; остальное - диоксид углерода и др. примеси. Температура в реакторе 500oC. Составы жидких продуктов на входе и выходе из реактора без учета разбавителя приведены в табл. 4.

Выход жидких продуктов реакции составляет 93,5% от исходных. Конверсия "тяжелых" в низкокипящие углеводороды составила 82,8% и дополнительно на 100 кг КОРС получено 47,3 кг низкокипящих ароматических углеводородов.

Пример 5.

Процесс проводят как в примере 3. Водородсодержащий газ содержит: водорода 30,0, этилена 2,5 и метана 3,5 мас.%; остальное - диоксид углерода и др. примеси. Температура в реакторе 500oC. Составы жидких продуктов на входе и выходе из реактора без учета разбавителя приведены в табл. 5.

Выход жидких продуктов реакции составляет 94,0% от исходных. Конверсия "тяжелых" в низкокипящие углеводороды составила 79,7% и дополнительно на 100 кг КОРС получено 45,8 кг низкокипящих ароматических углеводородов.

Пример 6.

Процесс проводят как в примере 3. Водородсодержащий газ содержит: водорода 30,0, этилена 3,0 и метана 4,0 мас.%; остальное - диоксид углерода и др. примеси. Температура в реакторе 500oC. Составы жидких продуктов на входе и выходе из реактора без учета разбавителя приведены в табл. 6.

Выход жидких продуктов реакции составляет 94,1% от исходных. Конверсия "тяжелых" в низкокипящие углеводороды составила 79,8% и дополнительно на 100 кг КОРС получено 46,0 кг низкокипящих ароматических углеводородов.

Пример 7.

Процесс проводят как в примере 3. Водородсодержащий газ содержит: водорода 30,0, этилена 0,4 и метана 4,0 мас.%; остальное - диоксид углерода и др. примеси. Температура в реакторе 500oC. Составы жидких продуктов на входе и выходе из реактора без учета разбавителя приведены в табл. 7.

Выход жидких продуктов реакции составляет 92,4% от исходных. Конверсия "тяжелых" в низкокипящие углеводороды составила 81,5% и дополнительно на 100 кг КОРС получено 45,4 кг низкокипящих ароматических углеводородов.

Пример 8.

Процесс проводят как в примере 3. Водородсодержащий газ содержит: водорода 30,0, этилена 3,0 и метана 1,0 мас.%; остальное - диоксид углерода и др. примеси. Температура в реакторе 500oC. Составы жидких продуктов на входе и выходе из реактора без учета разбавителя приведены в табл. 8.

Выход жидких продуктов реакции составляет 92,8% от исходных. Конверсия "тяжелых" в низкокипящие углеводороды составила 80,3% и дополнительно на 100 кг КОРС получено 45,0 кг низкокипящих ароматических углеводородов.

Пример 9. Процесс проводят согласно предлагаемому способу. В реактор, заполненный кольцами "Рашига", подают 100 кг/ч кубовых остатков ректификации стирола, разбавленных бензолтолуольной фракцией до вязкости 2,6 спз. Содержание стирола в исходном КОРС составляет 35 мас.%. КОРС перед подачей в реактор смешивается с водяным паром в соотношении 1:3 по весу. Общая подача смешивается с водородсодержащим газом при весовом соотношении КОРС:водородсодержащий газ, равным 1:0,1. Водородсодержащий газ содержит: водорода 36, этилена 3,0 и метана 4,0 мас.%; остальное - диоксид углерода и др. примеси. Температура в реакторе 500oC. Составы жидких продуктов на входе и выходе из реактора без учета разбавителя приведены в табл. 9.

Выход жидких продуктов реакции составляет 93,6% от исходных. Конверсия "тяжелых" в низкокипящие углеводороды составила 83,0% и дополнительно на 100 кг КОРС получено 47,6 кг низкокипящих ароматических углеводородов.

Выделяемый из жидких продуктов стирол соответствует требованиям ГОСТ 10003-90.

Низкокипящие - бензол, толуол, этилбензол - через соответствующие синтезы используются для получения стирола, снижая удельный расход сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комплексной переработки кубового остатка ректификации стирола в едином технологическом цикле и технологическая схема для его осуществления | 2024 |

|

RU2828559C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2000 |

|

RU2177470C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1997 |

|

RU2120933C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1999 |

|

RU2166494C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1996 |

|

RU2120934C1 |

| Способ выделения ароматических углеводородов из несконденсированных газов производства стирола | 1983 |

|

SU1168545A1 |

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1999 |

|

RU2151783C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1997 |

|

RU2121472C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ АСФАЛЬТОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2000 |

|

RU2175376C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА | 1994 |

|

RU2065429C1 |

Изобретение относится к нефтехимической промышленности и может быть использовано в производстве стирола дегидрированием этилбензола и дегидратацией метилфенилкарбинола. В предложенном способе переработку ведут термической деполимеризацией кубовых остатков ректификации стирола с водяным паром в присутствии водородсодержащего газа, имеющего в своем составе этилен 0,4-3,0 и метан 1-4 мас. %. Такая переработка приводит к увеличению конверсии "тяжелых" продуктов и увеличению выхода низкокипящих ароматических углеводородов. 9 табл.

Способ переработки кубовых остатков ректификации стирола термической деполимеризацией с водяным паром, отличающийся тем, что переработку ведут в присутствии водородсодержащего газа, имеющего в своем составе этилен 0,4 - 3,0 и метан 1 - 4 мас.%.

| Авторское свидетельство ЧССР, 172096, 1976 | |||

| US, 3501545, 1971 | |||

| SU, 1721040, 1992 |

Авторы

Даты

1998-11-10—Публикация

1997-07-04—Подача