Изобретение относится к синтезу новых полимерных соединений и к способу их получения. Эти соединения могут быть использованы в качестве волокнообразующего материала для изготовления жаростойких волокон.

Указанные соединения и способ их получения в литературе не описаны.

Известен способ получения волокна, содержащего в своем составе Al2O3, MgO, ZrO2, TiO2, из водных растворов солей соответствующих металлов [1] Соотношение Mg:Al 0,5 ат/ат, соотношение остальных компонентов колеблется в широком интервале. Например, количество ZrO2колеблется от модифицирующих добавок до основного вещества (≥ 90%). Жаростойкость указанных волокон ≥ 1300оС.

К недостаткам известного способа получения сырья для жаростойких волокон можно отнести следующие:

низкая стабильность формовочных растворов солей в процессе их хранения; в результате структурирования растворы желируют и становятся непригодными для переработки;

растворы солей на всех стадиях их получения и переработки оказывают корродирующее действие на аппаратуру; растворяющиеся примеси отрицательно влияют на качество получаемого волокна, в результате ужесточаются требования к материалу аппаратуры, используемой для осуществления процесса.

Наиболее близким к предложенному изобретению является патент фирмы Сумитомо [2] В патенте описан способ получения полиметаллоксанов взаимодействием алкил- или алкоксисоединений алюминия с водой в среде растворителя, например, изопропилового спирта, последующим смешением алюмоксана с др. элементоксанами, в частности силоксанами, и концентрированием продукта до содержания основного вещества ≥ 85% В качестве боковых заместителей в металлоксановой цепи могут быть алкил, алкоксил, ацил, алкоксикарбонил, феноксикарбонил, алкенил, фенил, водород, галоген. Как утверждают авторы патента, для переработки наиболее приемлем продукт с числом звеньев в цепи 2, но может использоваться и с числом звеньев до 1000.

Основным достоинством описанных в [2] полиметаллоксанов является их плавкость, обеспечивающая в процессе формования волокна высокую вытяжку, что дает возможность получить после обжига волокно с диаметром 5-10 мкм.

Несмотря на то, что, как считают авторы [2] предложенный способ является наиболее приемлемым для промышленной реализации, он обладает рядом существенных недостатков.

Первым недостатком является то, что, как следует из патента, наиболее подходящим для переработки является продукт со степенью поликонденсации 2, т. е. низкомолекулярный олигомер. Практика наших работ показала, что при переработке низкомолекулярных продуктов свежесформованное волокно имеет настолько низкую прочность, что в процессе намотки на бобину оно рассыпается менее, чем через минуту после начала приемки. Это является существенным тормозом для получения волокон в укрупненных масштабах.

В патенте указано на возможность переработки высокомолекулярного полимера. Однако в примерах патента получают низкомолекулярный полимер при соотношении H2O: Al(OR)3 0,6, в то время как для получения высокомолекулярного продукта необходимо выдерживать четкое стехиометрическое соотношение компонентов, равное 1. Известно, что низкомолекулярные соединения плавятся при более низких температурах, чем высокомолекулярные. Несмотря на низкомолекулярный продукт, авторы патента вынуждены оставлять в нем некоторое количество растворителя, играющего роль пластификатора, т.е. снижающего температуру плавления. В примере указано на то, что остается около 5% растворителя, в описании патента до 15%

Высокая температура плавления соответственно увеличивает температуру переработки полимера. Авторы указывают верхний предел переработки полимеров 250оС. Наши исследования полиорганометаллоксанов показали, что, начиная с температуры 180оС, они подвергаются интенсивной термодеструкции, в результате чего не могут быть переработаны.

Следующим недостатком полиметаллоксанов, полученных согласно патенту [2] является их низкая гидролитическая стабильность. В описании патента указывается на необходимость в процессе формования волокна строгого контроля и регулирования определенных температуры и влажности прядильной атмосферы. В случае отклонения от необходимых параметров, например, повышение влажности, продукт в волокне быстро гидролизуется, твердеет и не может быть подвергнут необходимой вытяжке.

Недостатком описанного процесса является также то, что в патенте [2] используется формовочная композиция, состоящая из смеси элементоксанов. В частности, в примерах используют смесь алюмоксана и силоксана.

В описании патента указано на возможность использования двух или более полиметаллоксанов путем их смешения, последующего формования и обжига. Даже при однородном смешении компонентов цепь каждого из полиметаллоксанов представляет собой локальный избыток данного компонента, что оказывает существенное влияние на высокотемпературные фазовые превращения окислов элементов.

Особенно это сказывается в том случае, когда второй элемент используется в виде небольшой модифицирующей добавки. Кроме того, введение отдельным компонентом плавкого полиметаллоксана, где металл двухвалентен (например, полимагнийоксана, указанного в описании патента) практически невозможно, так как в процессе гидролиза оба органических заместителя, придающих растворимость и плавкость, отрываются от атома металла. Оставшееся соединение не может быть переработано.

Задачей изобретения является получение плавких полиметаллоксанэлементоксанов с регулированным чередованием металл- и элементоксановых группировок в цепи, и обладающих волокнообразующими свойствами при температурах не более 170оС, т. е. длительно выдерживающих температуру формования волокна, позволяющих добиться устойчивого формования при больших скоростях намотки волокна на бобину и обеспечивающих достаточную вытяжку для получения конечного волокна с диаметром не более 10 мкм без специального контроля и регулирования температуры и влажности прядильной атмосферы и длительность приемки волокна на бобину не менее 0,5 ч.

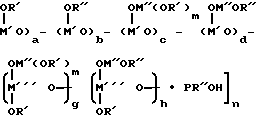

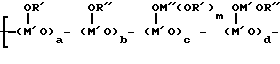

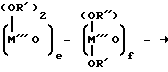

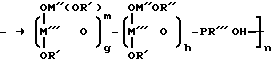

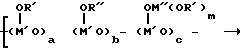

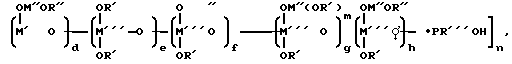

Указанными свойствами обладают полиметаллоксанэлементоксаны общей формулы: (

(

O

O O

O →

→

где M' Al, La, B, Y, Fe или их смесь;

M" Mg, Ca, Pb, Mn, Si или их смесь;

M"' Zr, Cl, Ti, Si или их смесь;

R' C2H5, C3H7, C4H9, CH3OC2H4, C2H5OC2H4, C4H9OC2H4;

R'' C(CH3) CHCOOC2H5, C(CH3)CHCOOC2H4OCH3,

C(CH3) CHCOOC2H4OC2H5, C(CH3)CHCOOC2H4OC4H9,

C(CH3) CHCOOC8H17 или их смесь;

R''' CH3OC2H4, C2H5OC2H4, C4H9OC2H4;

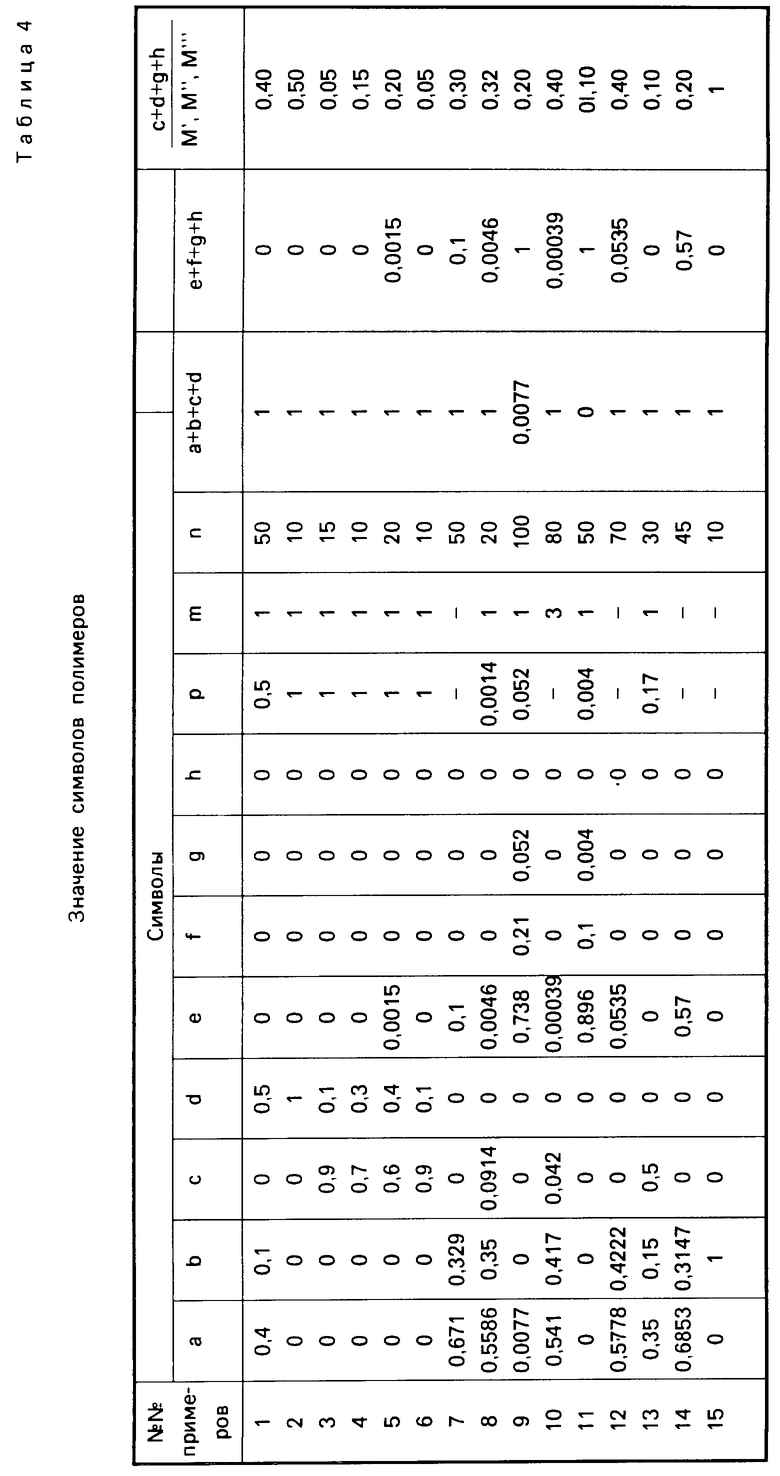

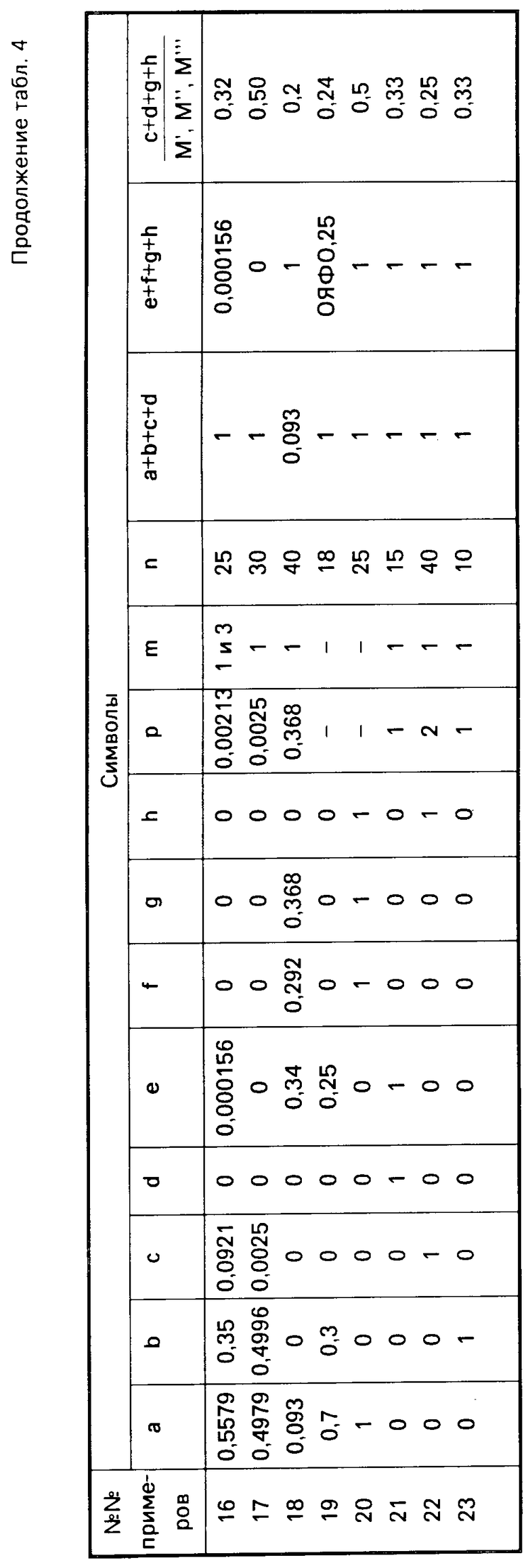

a 0-1, b 0-1, c 0-1, d 0-1, e 0-1, f 0-1, g 0-1, h 0-1, a + b + c + d 0-1, e + f + g + h 0-1, m 1 или 3, n 10-100; p Σ M" моль/ат. где M" Mg, Ca, Pb, Mn, отношение p + d + f + h/M'M",M"' равно 0,05-1 моль/ат.

В отличие от соединений, описанных в патенте [2] указанные полимеры в одной цепи содержат два и более элементоксановых группировок, при элементах качественно новые заместители, обеспечивающие повышенную гидролитическую стабильность продукту и плавкость полимерной цепи при сравнительно низких температурах без остаточного растворителя, ухудшающего свойства волокна.

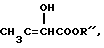

Указанные соединения получают взаимодействием смеси не менее двух соединений, выбранных из группы M'(OR')3, M"(OR')2, M"(OR')4, M"'(OR')4, HBO3, где

M' Al, La, B, Y, Fe или их смесь;

M" Mg, Ca, Pb, Mn, Si или их смесь

M"' Zr, Ce, Ti, Si или их смесь

R' C2H5, C3H7, C4H9, CH3OC2H4, C2H5OC2H4, C4H9OC2H4 с водой при мольном соотношении H2O/Σ атомов M', M", M"' равном 1 и соединением общей формулы CH3C-OH CH3COOR", где R" C(CH3)CHCOOC2H5, C(CH3) CHCOOC2H4OCH3, C(CH3) CHCOOC2H4OC2H5, C(CH)3CHCOOC2H4OC4H9, C(CH3) CHCOOC8H17 или их смесь, взятом в количестве 0,05 1 моль/Σ ат М', M", M"' в среде алифатического спирта или алкилгликоля при 40-170оС.

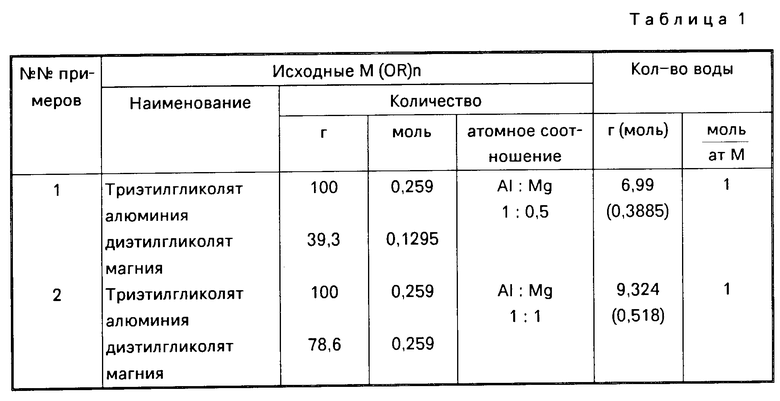

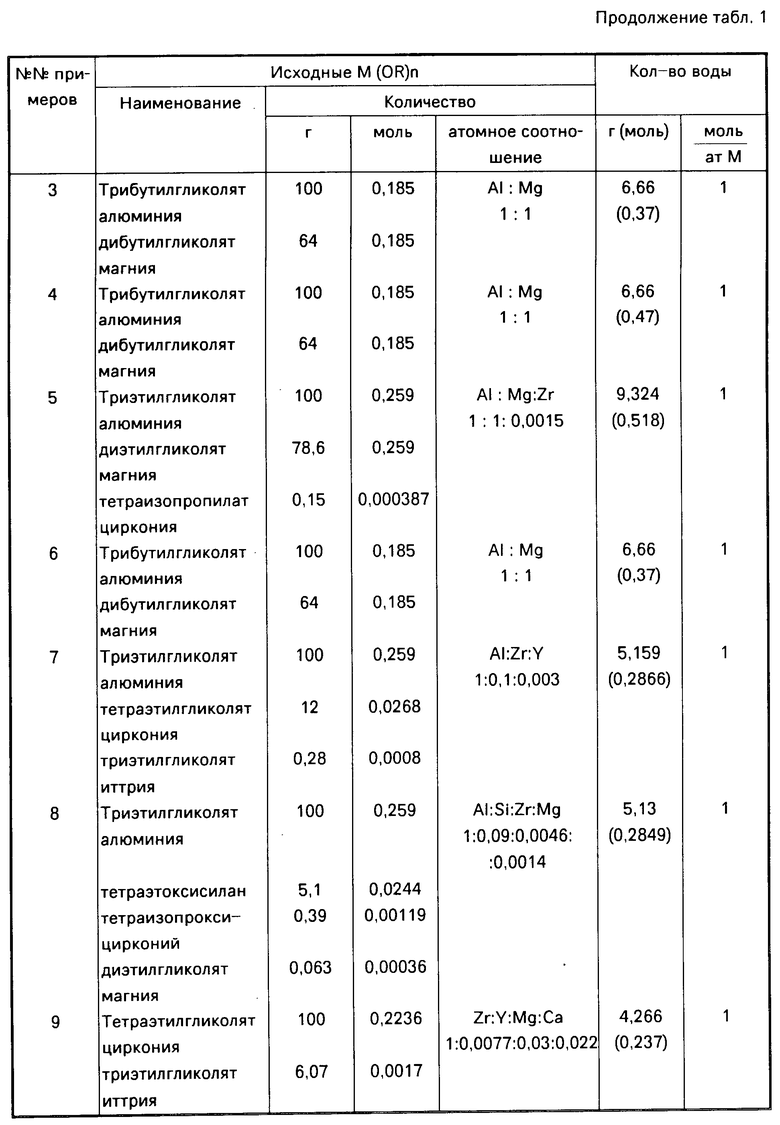

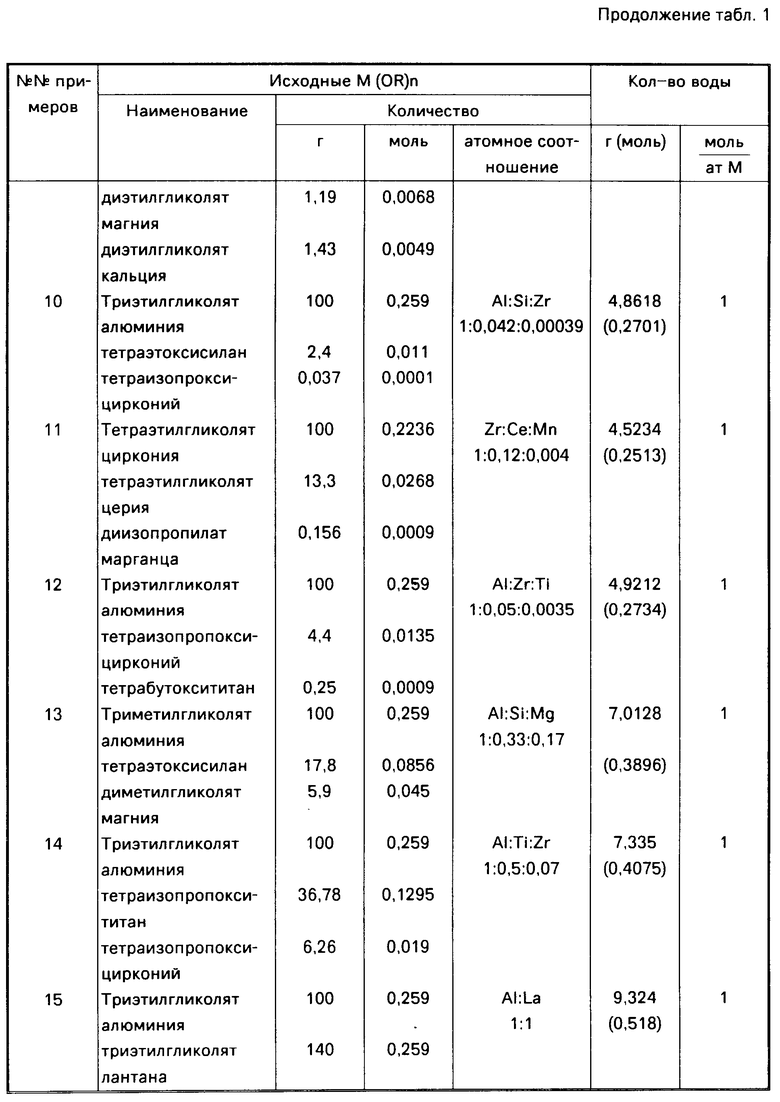

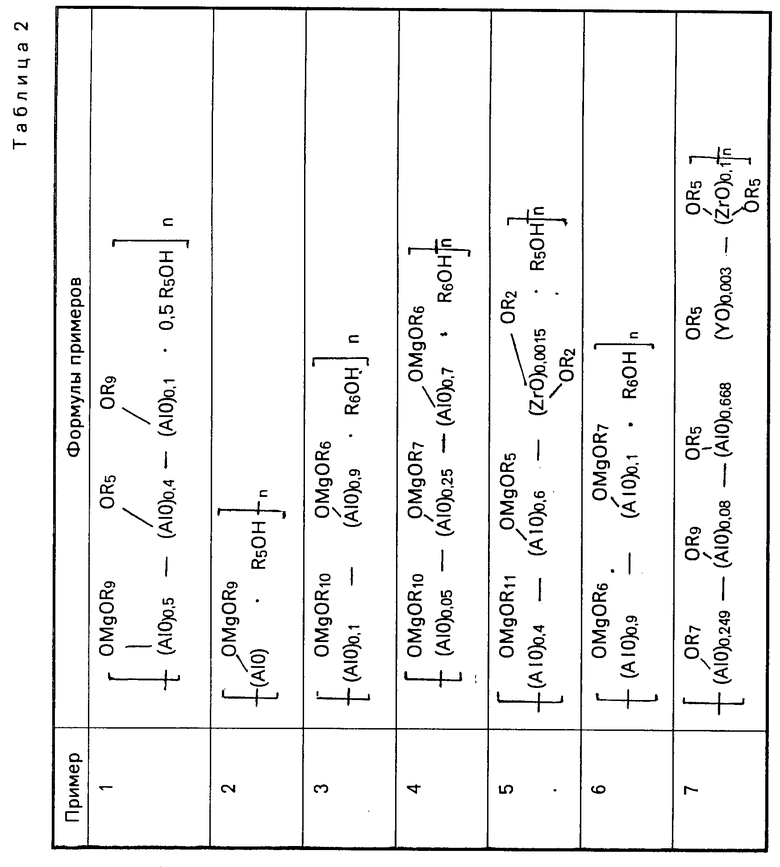

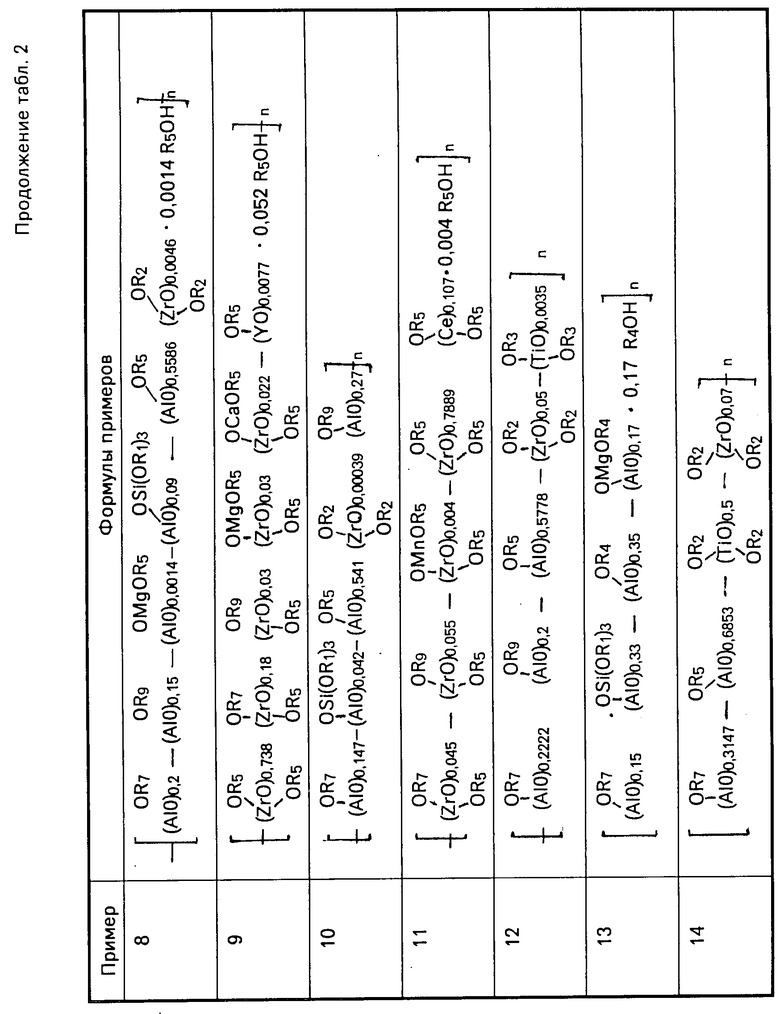

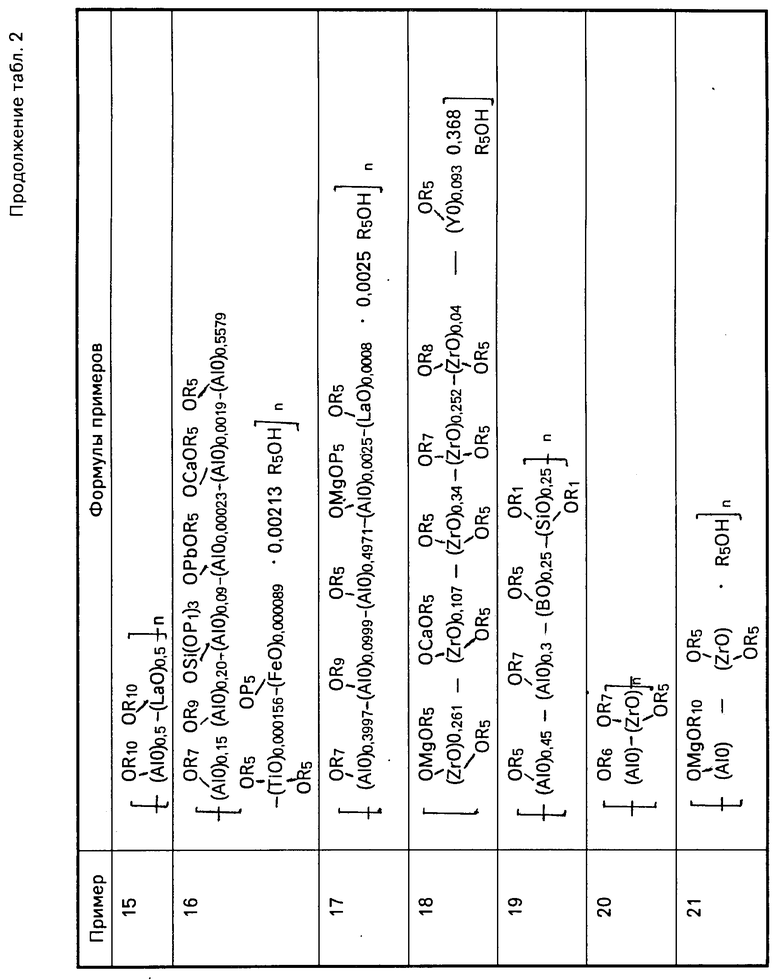

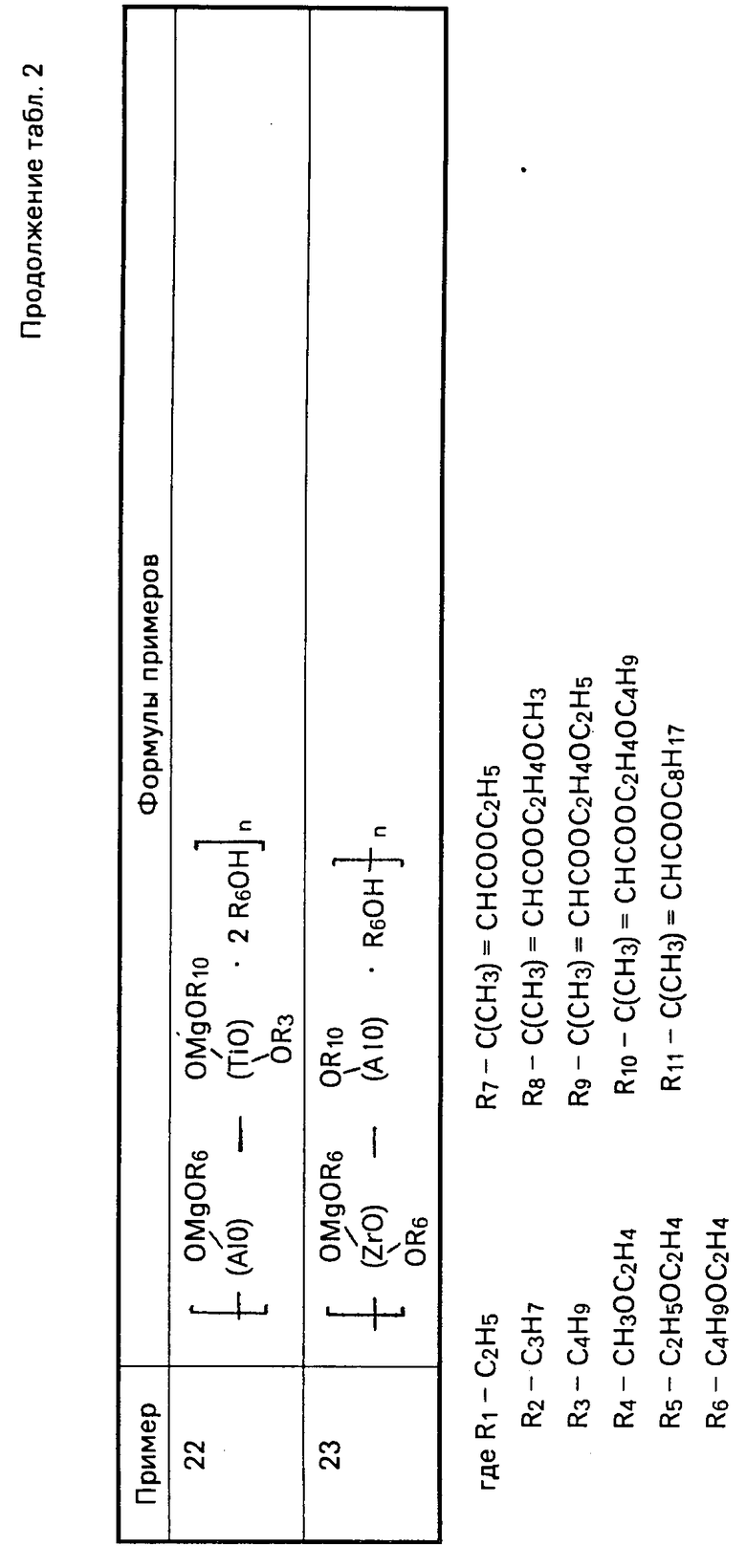

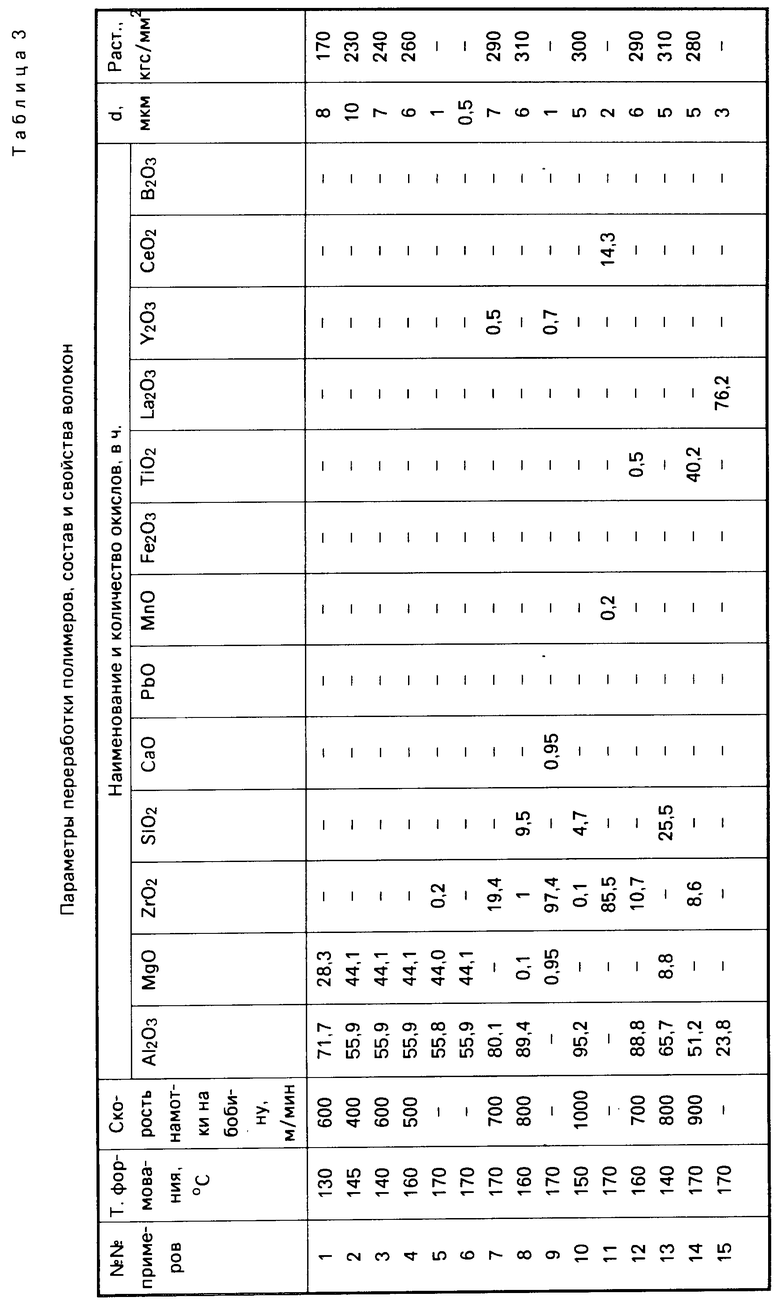

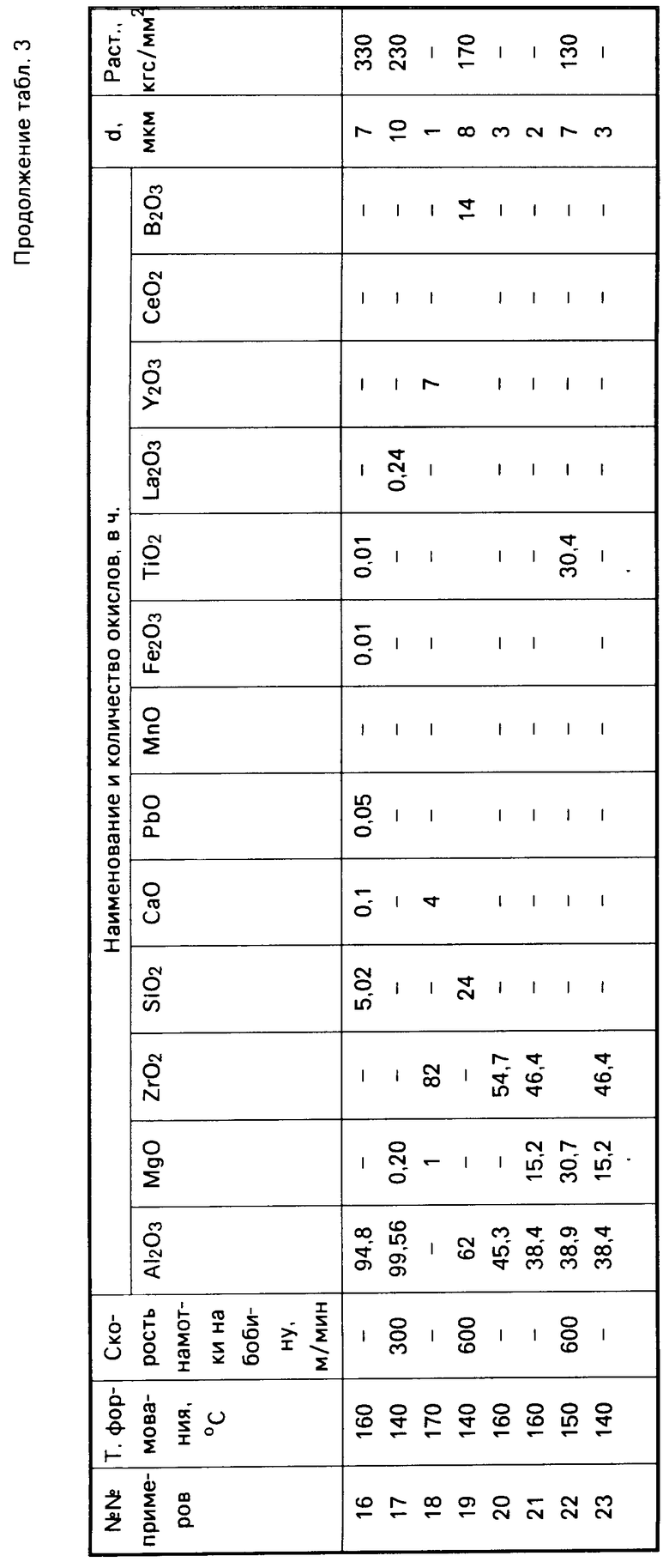

Структура полученных соединений показана в таблице 2. Формулы составлены по данным элементного состава, а также данным, полученным методом газожидкостной хроматографии при исследовании продуктов разложения полимеров. Качественно и количественно определены органические заместители при всех элементах М.

Методом гельпроникающей хроматографии показано, что кривые элюирования всех полимеров состоят из одного пика с достаточно узким молекулярно-массовым распределением. Степень полидисперсности колеблется от 1,05 до 2,0 в основном 1,2-1,5.

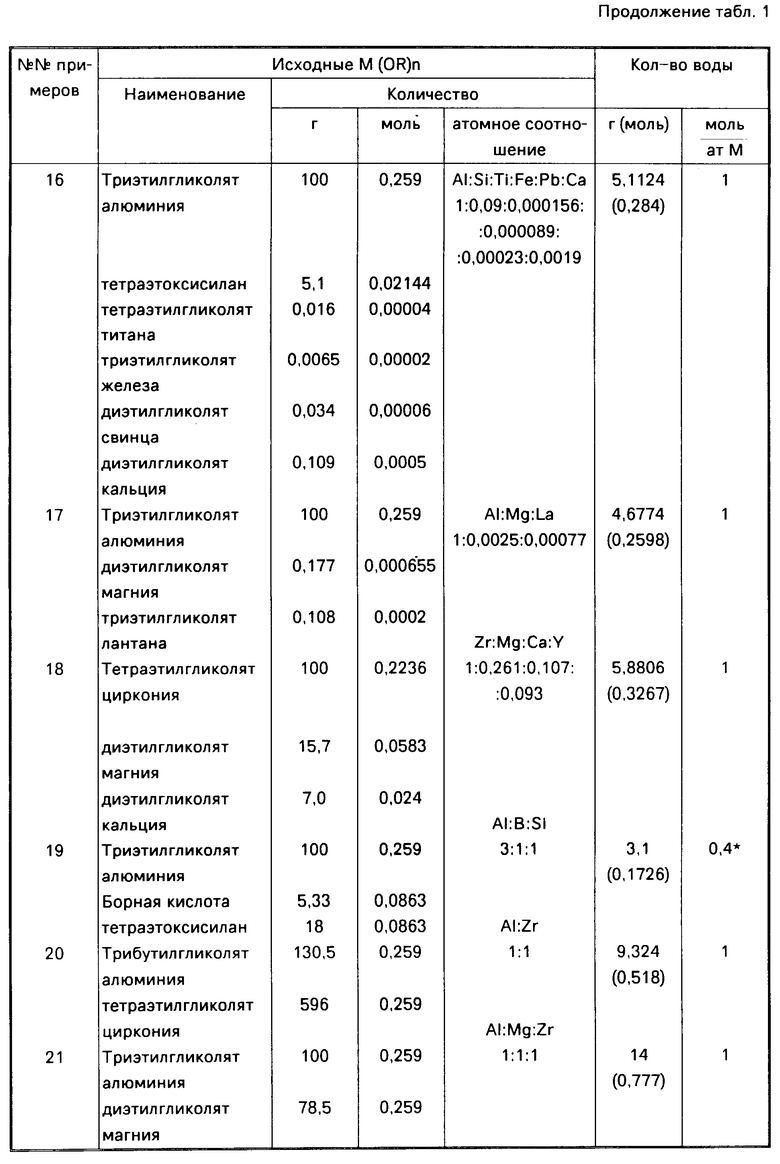

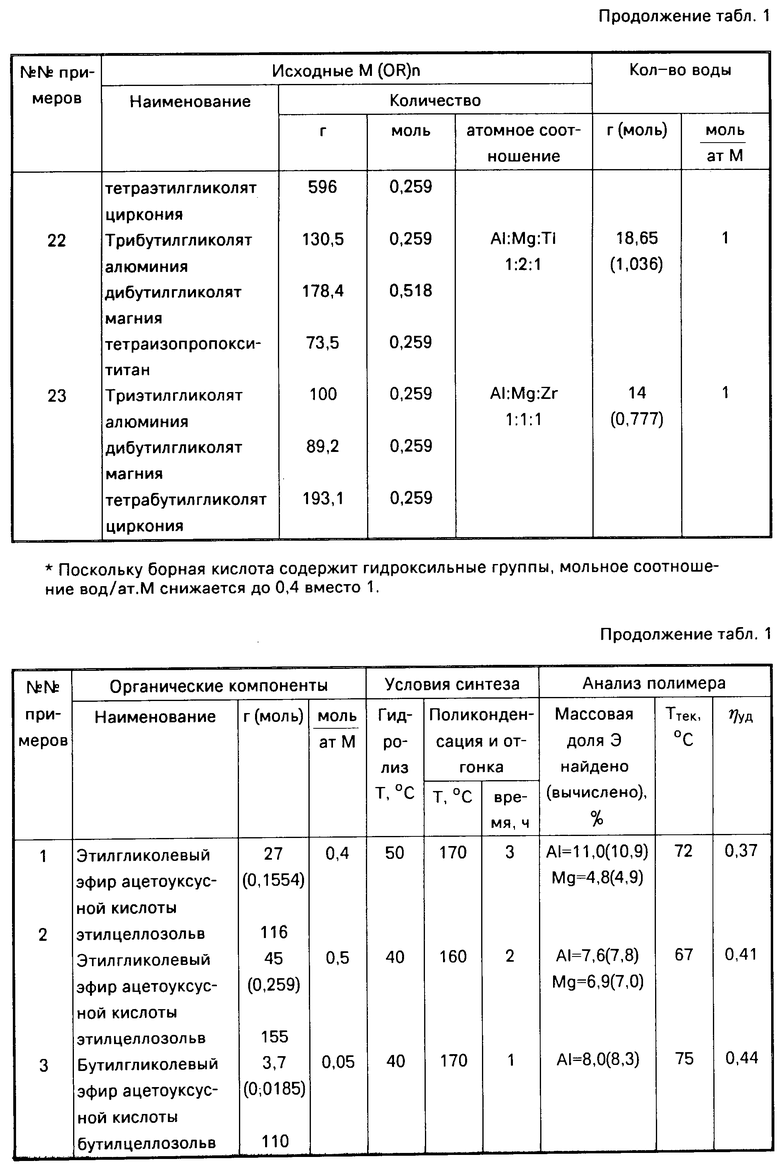

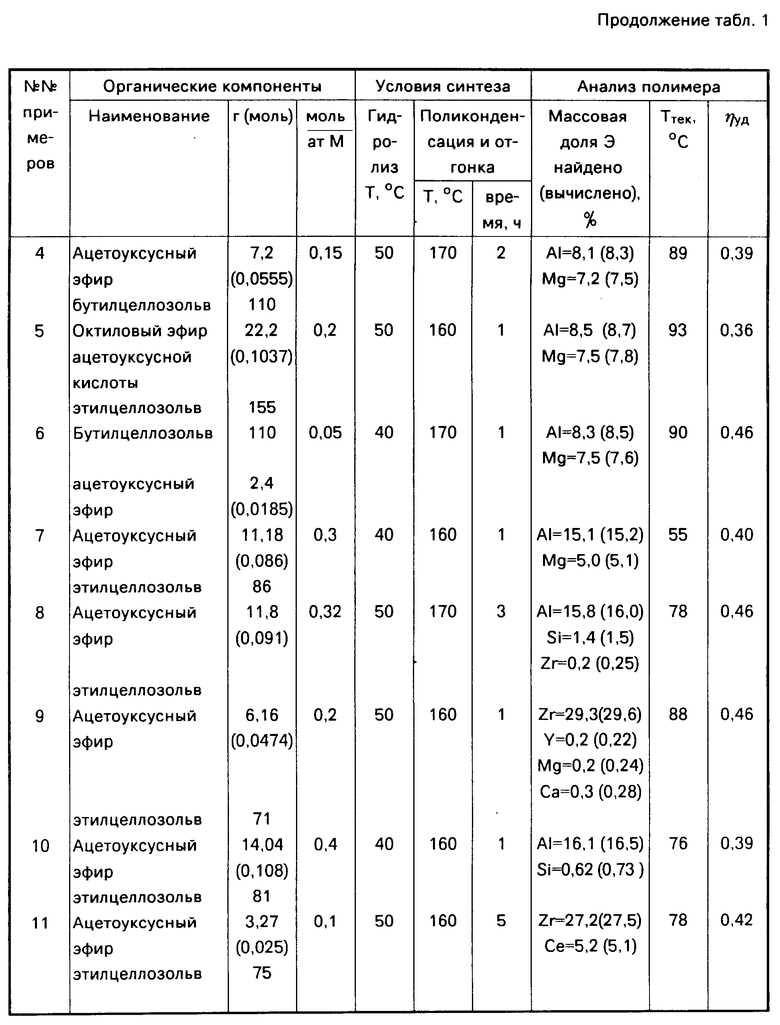

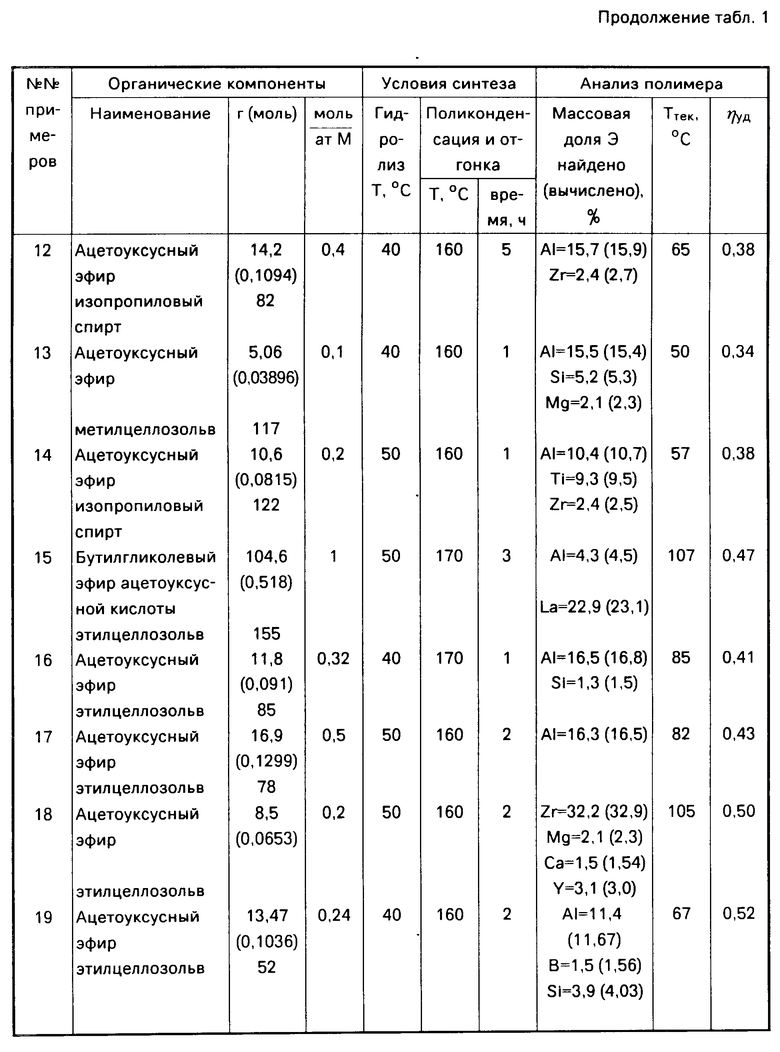

П р и м е р. В колбу с мешалкой, обратным холодильником, термометром и капельной воронкой загружают 100 г раствора триэтилгликолята алюминия в этилцеллозольве, содержащего 0,259 г моль триэтилгликолята алюминия и 39,3 г диэтилгликолята магния в этилцеллозольве (0,1295 г моль диэтилгликолята магния). Атомное отношение Al:Mg 1:0,5. Смесь греют до 50оС и в течение 1 ч дозируют раствор, состоящий из 6,99 г (0,3885 г моль) воды, 27 г (0,1554 г моль, 0,4 моль/Σ Al + Mg) этилгликолевого эфира ацетоуксусной кислоты и 116 г этилцеллозольва. Далее в реакторе создают разрежение (остаточное давление 3 мм рт.ст.), отгоняют основную массу этилцеллозольва, после чего постепенно греют до 160оС, выдерживают 1 ч и выгружают в виде вязкого плава.

Анализ продукта:

Al 11,0 (10,9)% Mg 4,8 (4,9)%

Т. текучести 72оС; ηуд. 0,37 (15%

раствор в

толуоле) В скобках указаны вычисленные массовые доли Al и Mg для формулы

(AlO)(MgO)0,5(OC=CHCOOC2H4OC2H5)0,6

CH3

x (OC2H4OC2H5)0,4 ˙0,5 C2H5OC2-H4OH

Формование полимера проводят через фильеру d 0,25 мм при 130оС и скорости намотки на бобину 600 м/мин. Время приемки волокна на бобину 0,5 ч. Далее волокно подвергают термохимической обработке во влажной атмосфере при скорости подъема температуры 60оС/ч до 300оС и 200оС/ч до 1000оС.

Получено волокно d 8 мкм, σраст.170 кгс/мм

Состав волокна Al2O3.MgO

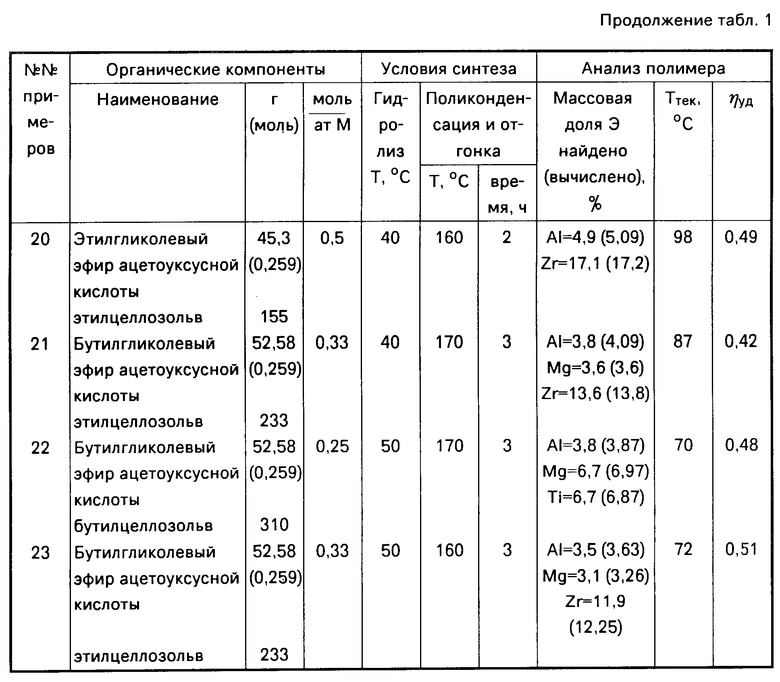

Остальные примеры описаны в предлагаемых таблицах (1-4). Процедуры проведения примеров отличаются от примера 1 проведением второй стадии процесса. По окончании дозирования реагентов реакционную массу подают в нагретый и отвакуумированный роторно-пленочный испаритель, где происходит отгонка растворителя и завершаются реакции. Вязкий плав стекает в реактор с мешалкой. По окончании дозирования массу выгружают и анализируют.

По приведенным примерам видно, что все полученные полимеры не содержат растворителя, хорошо перерабатываются из расплава при температурах не более 170оС, т.е. не подвергаются деструкции. Волокно способно к супервытяжке без специального контроля температуры и влажности прядильной атмосферы. Формование протекает при высоких (до 1000 м/мин) скоростях приемки волокна на бобину. Время приемки волокна на одну бобину не менее 0,5 ч. Полученное волокно имеет высокую механическую прочность. Изобретение может быть осуществлено в промышленных масштабах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТАЛЛОКАРБОСИЛАНОВ | 1990 |

|

RU1697403C |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙОРГАНИЧЕСКИХ СМОЛ | 1993 |

|

RU2088603C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛДИАЛКОКСИСИЛАНОВ | 2001 |

|

RU2203282C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРИДА КРЕМНИЯ | 1993 |

|

RU2085487C1 |

| КРЕМНИЙОРГАНИЧЕСКИЕ ПОЛИМЕРЫ, СОДЕРЖАЩИЕ МЕТАЛЛИЧЕСКИЕ КЛАСТЕРЫ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2130467C1 |

| УФ-ОТВЕРЖДАЕМАЯ КРЕМНИЙОРГАНИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ ВОЛОКОННЫХ СВЕТОВОДОВ | 1996 |

|

RU2118617C1 |

| УФ-ОТВЕРЖДАЕМАЯ КРЕМНИЙОРГАНИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ ВОЛОКОННЫХ СВЕТОВОДОВ | 1994 |

|

RU2085524C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАЛКОКСИСИЛАНОВ | 1992 |

|

RU2053232C1 |

| ОЛИГОДИЭТИЛЭТИЛОКТИЛСИЛОКСАНЫ РАЗВЕТВЛЕННОГО СТРОЕНИЯ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2000 |

|

RU2177484C1 |

| ПОЛИОРГАНОСИЛАНЫ И ДВУХСЛОЙНАЯ ПОЗИТИВНАЯ МАСКА ДЛЯ ФОТОЛИТОГРАФИИ НА ОСНОВЕ ПОЛИОРГАНОСИЛАНА | 1992 |

|

RU2118964C1 |

Использование: для изготовления жаростойких волокон. Сущность полиметаллоксанэлементоксаны общей формулы

, где M′-Al,La,B,Y,Fe или их смеси, M″-Mg,Ca,Pb,Mn,Si или их смеси M″′-Zr,Cl,Ti,Si или их смеси, R′=C2H5,C3H7,C4H9,CH3OC2H4C2H5OC2H4,C4H9OC2H4, R″-C/CH3/=CHCOOC2H5,C/CH3/=CHCOOC2H4OC4 H9,C/CH3/=CHCOOC8H17 или их смесь, R″′-CH3OC2H4,C2H5OC2H4,C4H9OC2H4, a = 0 - 1, b = 0 - 1, c = 0 - 1, d = 0 - 1, e = 0 - 1, f = 0 - 1, q = 0 - 1, h = 0 - 1, a + b + c + d = 0 - 1, e + f + q + h = 0 - 1, m = 1 или 3, <n> = 10 - 100<p> = Σ M″ моль/ат, где M″ = Mg, Ca, Pb, Mn , отношение b+d+f+h/Σ M′+M″+M″′ равно 0,05 - 1 моль/ат, полученные взаимодействием смеси не менее двух соединений, выбранных из группы M′(OR′)3, M″(OR′)2 M″(OR′)4, M″′(OR′)4, HBO3 с водой при мольном соотношении H2O/ Σ атM′, M″, M″′ равном 1 и соединением общей формулы CH3C = CHCOOR″ взятом в количестве 0,05-1 моль/Σ M′, M″, M″′ в среде алифатического спирта или алкилгликоля при 40 - 170°С. 2 с.п.ф-лы, 4 табл.

, где M′-Al,La,B,Y,Fe или их смеси, M″-Mg,Ca,Pb,Mn,Si или их смеси M″′-Zr,Cl,Ti,Si или их смеси, R′=C2H5,C3H7,C4H9,CH3OC2H4C2H5OC2H4,C4H9OC2H4, R″-C/CH3/=CHCOOC2H5,C/CH3/=CHCOOC2H4OC4 H9,C/CH3/=CHCOOC8H17 или их смесь, R″′-CH3OC2H4,C2H5OC2H4,C4H9OC2H4, a = 0 - 1, b = 0 - 1, c = 0 - 1, d = 0 - 1, e = 0 - 1, f = 0 - 1, q = 0 - 1, h = 0 - 1, a + b + c + d = 0 - 1, e + f + q + h = 0 - 1, m = 1 или 3, <n> = 10 - 100<p> = Σ M″ моль/ат, где M″ = Mg, Ca, Pb, Mn , отношение b+d+f+h/Σ M′+M″+M″′ равно 0,05 - 1 моль/ат, полученные взаимодействием смеси не менее двух соединений, выбранных из группы M′(OR′)3, M″(OR′)2 M″(OR′)4, M″′(OR′)4, HBO3 с водой при мольном соотношении H2O/ Σ атM′, M″, M″′ равном 1 и соединением общей формулы CH3C = CHCOOR″ взятом в количестве 0,05-1 моль/Σ M′, M″, M″′ в среде алифатического спирта или алкилгликоля при 40 - 170°С. 2 с.п.ф-лы, 4 табл.

где M' Al, La, B, -Y, Fe или их смесь;

M'' Mg, Ca, Pb, Mn, Si или их смесь;

M''' Zr, Ce, Ti, Si или их смесь;

R' C2H5, C3H7, C4H9, CH3OC2H4, C2H5OC2H4, C4H9OC2H4;

R''-C(CH3)= CHCOOC2H5, C(CH3)= CHCOOC2H4OCH3, C(CH3)=CHCOOC2H4OC2H5,

C(CH3)=CHCOOC2H4OC4H9, C(CH3)=CHCOOC8H17 или их смесь;

R''' CH3OC2H4, C2H5OC2H4, C4H9OC2H4;

a 0 1;

b 0 1;

c 0 1;

d 0 1;

e 0 1;

f 0 1;

g 0 1;

h 0 1;

a + b + c + d 0 1;

e + f + g + h 0 1;

m 1 или 3;

n 10 100;

P = ΣM″, моль/ат, где M'' Mg, Ca, Pb, Mn;

отношение

b+d+f+h/ΣM′,M″,M′′′ равно 0,05 1,0 моль/ат.

M'(OR1)3, M''(OR1)2, M''(OR1)4, M'''(OR1)4, HBO3,

где M' Al, La, B, Y, Fe или их смесь;

M'' Mg, Ca, Pb, Mn, Si или их смесь;

M''' Zr, Ce, Ti, Si или их смесь;

R1 C2H5, C3H7, C4H9, CH3OC2H4, C2H5OC2H4, C4H9OC2H4, с водой или при молярном отношении

H2O/Σ ат M′,M″,M′′′= м 1, и соединением общей формулы

где R'' C(CH3)=CHCOOC2H5, C(CH3)=CHCOOC2H4OCH3,

C(CH3)=CHCOOC2H4OC2H5, C(CH3)=CHCOOC2H4OC4H9,

C(CH3)=CHCOOC8H17 или их смесь,

взятом в количестве 0,05 1 моль/ Σ ат М', М'', М''', в среде алифатического спирта или алкилгликоля при 40 170oС.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4961889, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-04-10—Публикация

1992-03-27—Подача