у с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ШТАМПА | 1992 |

|

RU2033435C1 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2007 |

|

RU2342445C1 |

| Штамп для пробивки-вырубки | 1989 |

|

SU1708474A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННЫХ ЛИТЬЕВЫХ ФОРМ | 2004 |

|

RU2276694C1 |

| СПОСОБ ЛАЗЕРНОЙ ТЕРМООБРАБОТКИ СЛОЖНЫХ ПРОСТРАНСТВЕННЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 2010 |

|

RU2425894C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТЧИКА | 1992 |

|

RU2032504C1 |

| Штамп для вырезки деталей из пластичных материалов | 1975 |

|

SU537832A1 |

| Штамп для получения изделий типа тонкостенных стаканов | 1985 |

|

SU1263421A1 |

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ КРЕСТОВЫХ НОЖЕЙ | 1998 |

|

RU2136471C1 |

| Универсальный гибочный штамп | 1985 |

|

SU1269880A1 |

ИзпЬрет. иг (ни иг i i rific) i мин а им t п кшгигоплснчпшг f-ii л и /i j/mr и мтскип SKI Цел1 ю юмля чв пченя г ои миен cTOMtoCTii и раОоюпю г;бногт.1 илтмпя Способ вкпк мет след/ цие операции Заготсч i и патрицы и fiyjHci d uj Cifntj подвергают мс-аничо оПраЬотке и термической обработке Зтем .аготовки оЬрабатпвают тсриым изпунен.1ем pi ем центр пятна лязьрною / э rmoxcMi r по рабочем кон ту I м iTp ч и пуанссна при ттом н т заготов i j ц i и i/чнсона вдет рабочего К) /f1 t ПОВ( f XHOCTMOfvl П JP ПОЛ v г рмг,пргч енная зона с поЕ ышенньми тгс рдостL, п и ИЗНССОСТСИКОСТ1- ю брете |иг г, ЗЗОЛТРТ повысить стойкость штампов г i раза 3 н

И Орет i ( fihjri un к .т с м

13ЛЛОП (СТВЛР I П П р ПС Т| ОГГИ f Х ЮДЧСН

uiTdMri Bi-e и он r 6i п испои зёвано в отрасли ма i ю i |)iihopocipoi rti1 i

Изр( lencr оГ и i п плеии LiraMna в котором opniipnp inin} i )Ьочих пементов штамп i те мир 11 у 1НГОНОВ г ущестьпя ют ме/аническои ii.ii ц оэрозионьои об работкой Зс rtn i )двергают обьегшой упрочняюгцеи ie эти зпег-эигы гю град п он юи ie/ноюгии закалка с отпу i ком и по лед юн а д сопряга мы/

I O JPXHOC VI Л1

л r ,n OL- r бррГюткой

либо Рхачичегкпи т отрдинрт о шлифо

ПП HLI Ста Hi 1 11ГН) ПЛ61 ТрОЭрОЗИОНг1ЫИ

особог1 п TF п MI jroKрэтмрго обхода j it гродом кон /г а

r i о сг ог ба заключается ом что с( fr с п м(присбъем 1 - ео брти гт едостяточ

ной лпя обеспечения высокой стойкости м ртОчтоспогобности штампа

Для повышения тпердости рабочих кро мок ппэмча прибегают к методам гз поверх посте о упрочнения Наиболее 1)| тивмим из них является пазерное термо прочнениа

Известен способ изготовпения раздели тельных штампов который чвтчетгч наибо лее близким к предлагаемому тропическому решению Этот способ включает изготовле ние матриц и пуансонов по традиционной технологии (формирование млтг ицм и пуан со ja их обьемная термообрабп а слесар aq доводка) и последующе /поо чение их рабочих кромок

В этом способелазерное гермо,прочие ние является дополнительной Ф чнишнои операцией к существующему те нологическо му процессу изготовления IIMW т Коомето го лазерному уг|рочнени т IR ( гаются

О Ос

Сл

о

лишь торцовые поверхности рабочих кромок матриц и пуансонов, так как обработка боковых поверхностей последних технически трудно осуществима, а во многих случаях и невозможна,

Кроме того, при лазерной обработке рабочих кромок матриц и пуансонов, непосредственно прилегающих к острой режущей кромке, для получения максимальной глубины упрочненного слоя материала возможен оплав и нарушение геометрии кромки, так как интенсивность теплоотвода в этих местах недостаточна. Чтобы избежать этого необходимо либо уменьшить мощность лазерного излучения, либо проводить тер- моупрочнение эквидистантно режущей кромке, а это приводит к уменьшению глубины упрочненного слоя на рабочей кромке, который практически полностью удаляется в процессе первой переточки.

Другим недостатком указанного способа изготовления штампа является трещино- образование упрочняемых поверхностей, обусловленное неблагоприятными термическими напряжениями на острых кромках и особенно в местах сопряжения плоскостей рабочего контура под острым углом, возникающим при высоких скоростях нагрева и охлаждения, характерных для лазерной обработки.

Указанные недостатки известного способа изготовления штампа не позволяют обеспечить стабильность эксплуатационных характеристик разделительных штампов по стойкости и работоспособности.

Цель изобретения - повышение стойкости и работоспособности штампа.

Поставленная цель достигается тем, что операции термообработки и лазерного упрочнения-осуществляют до формирования рабочего профиля пуансонов и матрицы. Лазерное упрочнение ведут по предварительно заданному контуру, а формирование пуансона и матрицы осуществляют электроэрозионным методом по максимальной глу- бине лазерного следа.

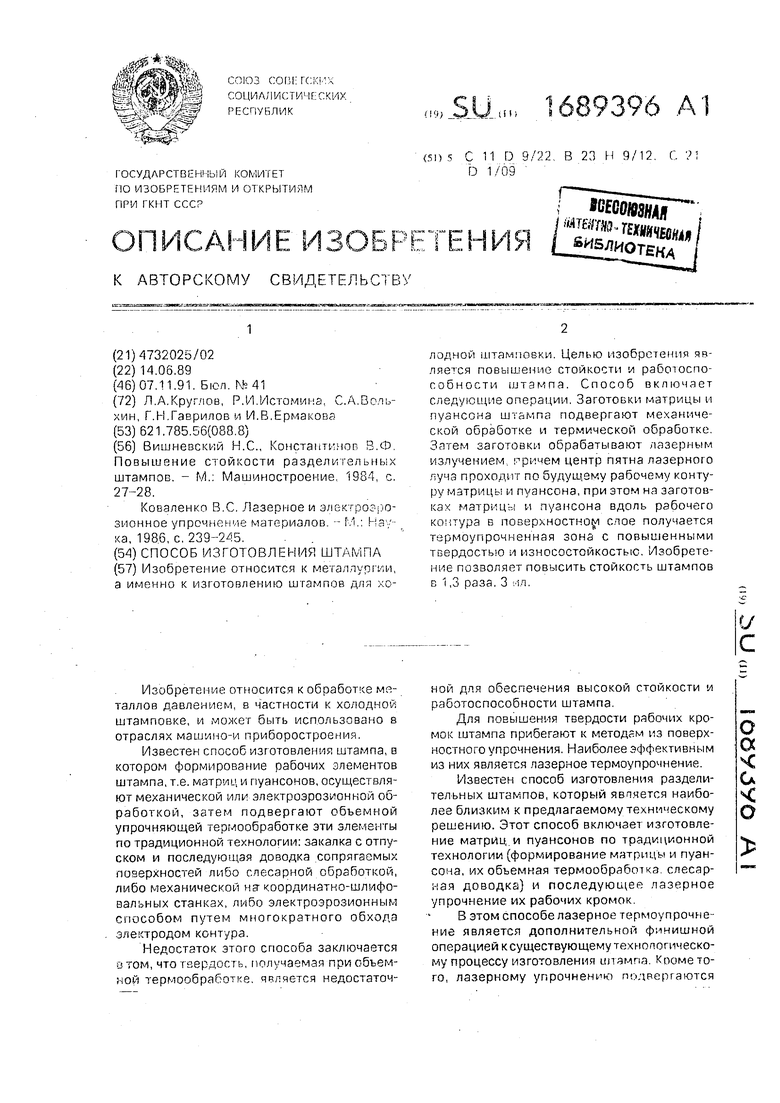

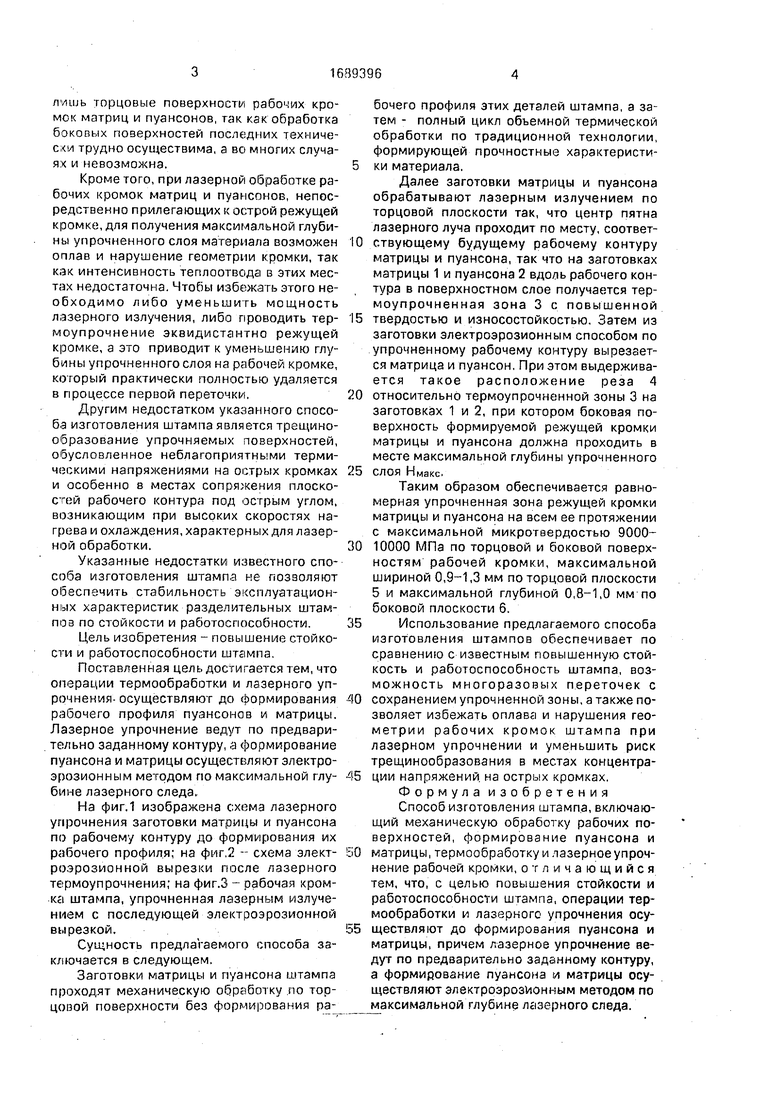

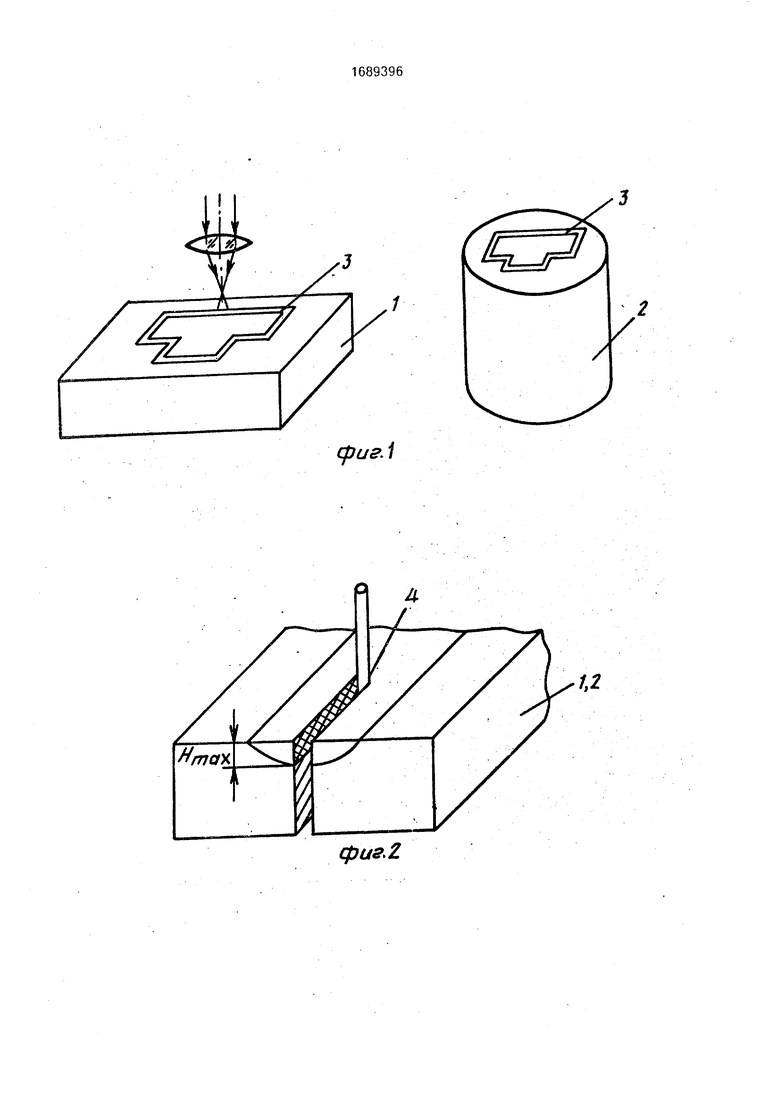

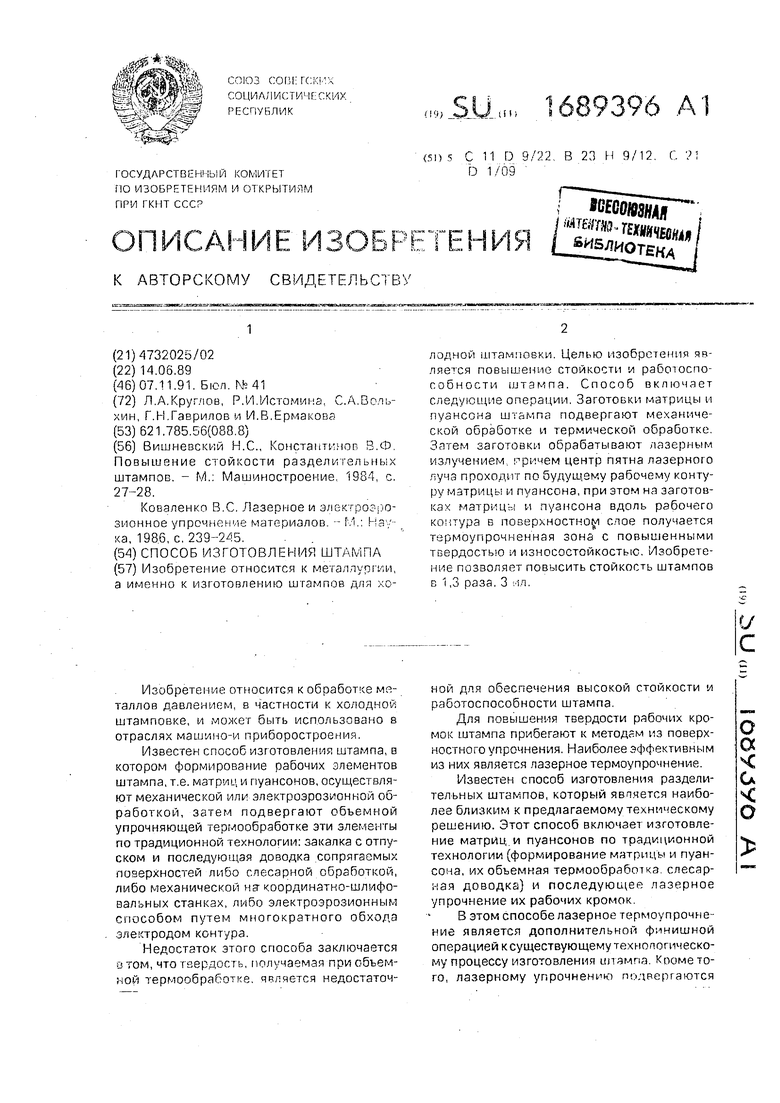

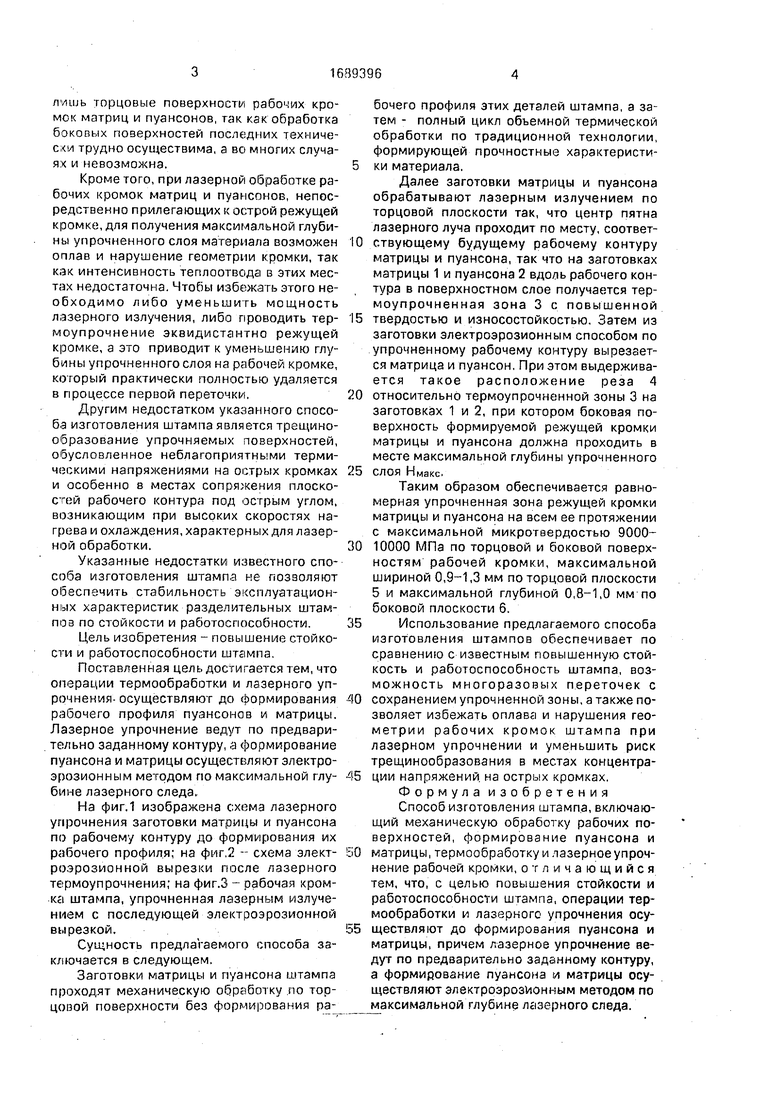

На фиг.1 изображена схема лазерного упрочнения заготовки матрицы и пуансона по рабочему контуру до формирования их рабочего профиля; на фиг.2 - схема элект- роэрозионной вырезки после лазерного термоупрочнения; на фиг.З - рабочая кромка штампа, упрочненная лазерным излучением с последующей электроэрозионной вырезкой.

Сущность предлагаемого способа заключается в следующем.

Заготовки матрицы и пуансона штампа проходят механическую обработку по торцовой поверхности без формирования рабочего профиля этих деталей штампа, а затем - полный цикл объемной термической обработки по традиционной технологии, формирующей прочностные характеристики материала.

Далее заготовки матрицы и пуансона обрабатывают лазерным излучением по торцовой плоскости так, что центр пятна лазерного луча проходит по месту, соответствующему будущему рабочему контуру матрицы и пуансона, так что на заготовках матрицы 1 и пуансона 2 вдоль рабочего контура в поверхностном слое получается тер- моупрочненная зона 3 с повышенной твердостью и износостойкостью. Затем из заготовки электроэрозионным способом по упрочненному рабочему контуру вырезается матрица и пуансон. При этом выдерживается такое расположение реза 4 относительно термоупрочненной зоны 3 на заготовках 1 и 2, при котором боковая поверхность формируемой режущей кромки матрицы и пуансона должна проходить в месте максимальной глубины упрочненного

СЛОЯ Нмакс.

Таким образом обеспечивается равномерная упрочненная зона режущей кромки матрицы и пуансона на всем ее протяжении с максимальной микротвердостью 9000- 10000 МПа по торцовой и боковой поверхностям рабочей кромки, максимальной шириной 0,9-1,3 мм по торцовой плоскости 5 и максимальной глубиной 0,8-1,0 мм по боковой плоскости 6.

Использование предлагаемого способа изготовления штампов обеспечивает по сравнению с известным повышенную стойкость и работоспособность штампа, возможность многоразовых переточек с сохранением упрочненной зоны, а также позволяет избежать оплава и нарушения геометрии рабочих кромок штампа при лазерном упрочнении и уменьшить риск трещинообразования в местах концентрации напряжений на острых кромках.

Формула изобретения

Способ изготовления штампа, включающий механическую обработку рабочих поверхностей, формирование пуансона и матрицы,термообработку и лазерное упрочнение рабочей кромки, отличающийся тем, что, с целью повышения стойкости и работоспособности штампа, операции термообработки и лазерного упрочнения осуществляют до формирования пуансона и матрицы, причем лазерное упрочнение ведут по предварительно заданному контуру, а формирование пуансона и матрицы осуществляют электроэрозионным методом по максимальной глубине лазерного следа.

фиг.2

2

/

фиг.1

фиг.З

Авторы

Даты

1991-11-07—Публикация

1989-06-14—Подача