Изобретение относится к черной металлургии. Сталь предназначается для широкого применения в качестве жаростойкого и коррозионно-стойкого свариваемого материала преимущественно в толщине до 6 мм, в том числе

для использования в системах выхлопных газов ДВС, автомобильных глушителей и др. (выпускных труб, нейтрализаторов и прочих узлов);

для сельскохозяйственной техники агропромышленного производства (орудия для обработки земли, зерносушила и пр.);

для железнодорожных вагонов из нержавеющей стали (взамен стали 08Х18Н10Т, 10Х13Г18Д и др.);

для сантехнического оборудования и бытовых приборов;

для труб подогревателей и других изделий, работающих в слабо- и среднеагрессивных средах на уровне первой ступени устойчивости по содержанию хрома в стали (>12% хрома).

Известна ферритная хромистая коррозионно-стойкая и жаростойкая сталь 12SR, разработанная фирмой "Армко" ("Armco"), США, которая принимается в качестве аналога, следующего химического состава, мас. C 0,02 Cr 12,0 Si 0,50 Mn 0,25 Al 1,2 Ti 0,3 Nb 0,6 Fe Остальное

Сталь характеризуется следующим уровнем механических свойств: Предел прочности, МПа 496 Предел текучести, МПа 345 Относительное удлинение, 31,5 Твердость, HRB 80,5

Недостатком аналога является повышенное содержание алюминия (1,2%) и титана (0,3%). Это приводит к загрязнению стали неметаллическими включениями и окислами "вторичного окисления" при разливе металла, что снижает технологичность стали в металлургическом производстве и снижает пластичность стали, т.е. снижается технологичность стали и при штамповке.

Окислы алюминия и титана "вторичного окисления" распределяются в стали неравномерно по высоте слитка и длине раската (полосы), возникает неоднородность структуры металла, а следовательно, и нестабильность механических свойств.

Вторым существенным недостатком стали 12SR является то, что она содержит дефицитный ниобий (0,6%).

Известна хромистая сталь следующего химического состава, мас. C 0,01-0,06 Cr 10,5-16,5 Si 0,3-1,5 Mn 0,3-1,5 Al 0,03-0,45 Zr 0,51-1,5 Примеси: Ni До 0,3 Сu До 0,3 S До 0,025 Р До 0,035 N До 0,03 Железо Остальное Данная сталь принимается в качестве прототипа.

Недостатками прототипа являются

недостаточная пластичность стали и нестабильность механических свойств по длине раската полосы. Характеристики пластичности стали на одной и той же плавке по длине раската полосы колеблются от 30 до 50%

пониженная технологичность в металлургическом производстве. При разливе металла это выражается в "затягивании" (закупорке) разливочного стакана и разъедании огнеупорной пробки стопорного устройства. Все это приводит к загрязнению стали неметаллическими включениями и окислами "вторичного окисления" и снижению пластичности.

Причиной указанных недостатков прототипа является повышенное содержание алюминия (до 45%) и циркония (более 0,51%).

Цель изобретения устранение недостатков, присущих прототипу, повышение пластичности стали, достижение структурной однородности стали, стабильности механических свойств, технологичности процессов в металлургическом и машиностроительном производстве.

Это достигается тем, что ферритомартенситная сталь, включающая углерод, кремний, марганец, хром, цирконий, железо, алюминий, никель, медь, фосфор, серу, азот, дополнительно содержит титан, кальций, редкоземельные металлы (РЗМ) (Се, La и др.) при следующем соотношении ингредиентов, мас. Углерод 0,010-0,065 Кремний 0,10-1,10 Марганец 0,80-1,50 Хром 11,8-15,0 Цирконий 0,15-0,45 Алюминий 0,05-0,25 Титан 0,05-0,25 Кальций 0,005-0,10 РЗМ (Се, La и др. ) 0,005-0,10 Никель Не более 0,60 Медь Не более 0,50 Фосфор Не более 0,08 Сера Не более 0,03 Азот Не более 0,03 Железо Остальное

Хром в заданных пределах обеспечивает коррозионную устойчивость стали в агрессивных средах на уровне первой степени стойкости по содержанию хрома (> 12% хрома) и жаростойкость при высоких температурах, являясь основным легирующим элементом стали.

Кремний способствует повышению жаростойкости стали (совместно с хромом) до уровня 900оС.

Марганец в заданных пределах устраняет структурные превращения в промежуточной области температур (500-750оС) с образованием структур игольчатого δ-феррита, верхнего и нижнего игольчатого троостита (бейнита, zwischenstufe), приводящих к охрупчиванию, особенно при сварке, устраняя склонность стали к образованию трещин в зоне термического влияния сварного шва.

Цирконий в заданных пределах эффективно стабилизирует сталь в момент кристаллизации стали, образуя мелкодисперс- ные зародыши кристаллизации (нитриды, карбиды, оксиды и сульфиды), тем самым измельчая зерна кристаллизующейся двухфазной структуры из δ-феррита и аустенита, что повышает пластичность стали при деформации в горячем и холодном состоянии.

Аналогичные действия оказывают на формирование структуры стали алюминий, титан, кальций и РЗМ. Они связывают вредные примеси (углерод, кислород и серу) в устойчивые дисперсные карбиды, нитриды, оксиды и сульфида этих элементов, выделяющихся равномерно в объеме стали, предотвращая тем самым выделение карбидов, нитридов, оксидов и сульфидов хрома по границам зерен феррита, охрупчивающих сталь.

Общее количество присутствующих активных элементов в предлагаемой стали рассчитано таким образом, что практически все они связываются в устойчивые фазы с вредными примесями (С, N, O, S). Так как эти фазы разнородны по своей природе (нерастворимые друг в друге соединения), то это приводит к дисперсности и более равномерному распределению их во всем объеме стали. Это в конечном итоге обеспечивает более высокий уровень пластичности стали и стабильность механических свойств.

В результате всех реакций структурообразования остаточное содержание углерода и азота в твердом растворе предлагаемой стали не превышает 0,01-0,02% что практически соответствует пределу растворимости этих элементов в твердом растворе. Отсутствие избыточного содержания в жидком растворе таких активных элементов, как алюминий, титан, цирконий, существенно уменьшает возможность загрязнения неметаллическими включениями и окислами этих элементов "вторичного окисления" стали при разливке, а также устраняется возможность "затягивания" разливочного стакана, что считается аварийной ситуацией при разливке жидкого металла.

Допустимые примеси никеля (до 0,6%) и меди (до 0,5%) по существу не изменяют структурное состояние и механические свойства стали, но несколько улучшают состояние границ зерен феррита, повышая тем самым ее пластичность.

Таким образом, заявленная сталь соответствует критерию "изобретательский уровень".

Сталь может выплавляться в обычных электросталеплавильных печах с применением низкоуглеродистого феррохрома, в том числе методом переплава углеродистых и хромистых отходов, или с применением более современных и экономичных методов выплавки в конвертерах (методы АОД, ВОД, АКР и до.).

Сталь изготовляется методом горячей и холодной прокатки в виде листа, рулонной стали и ленты и сваривается всеми известными методами сварки, в том числе в производстве сварных труб.

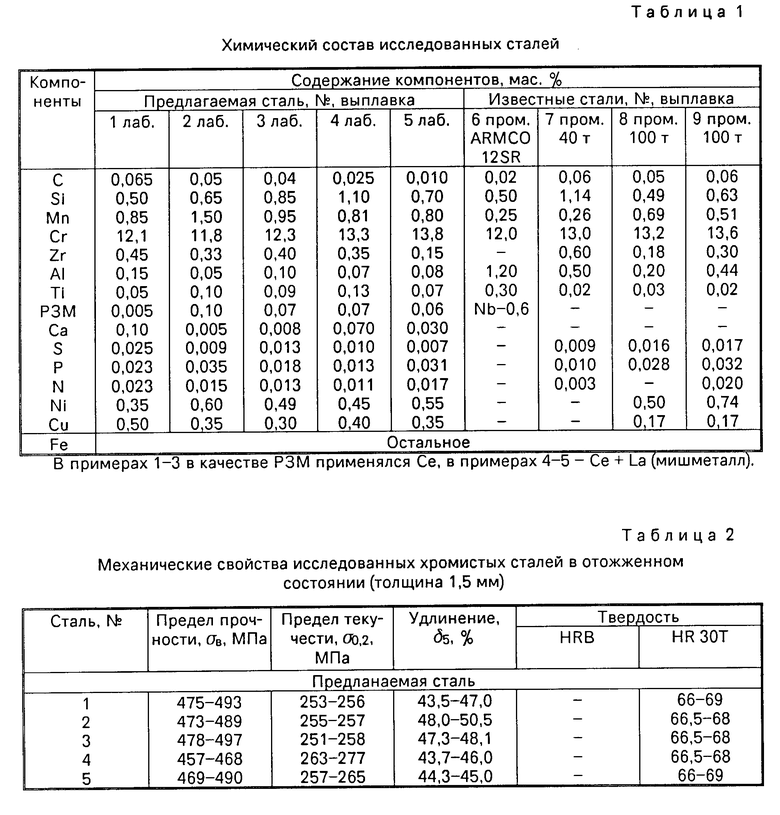

В табл. 1 приведен химический состав исследованных хромистых сталей, в том числе трех промышленных плавок стали, принятых за аналог (7, 8, 9), и фирменной стали 12SR (6).

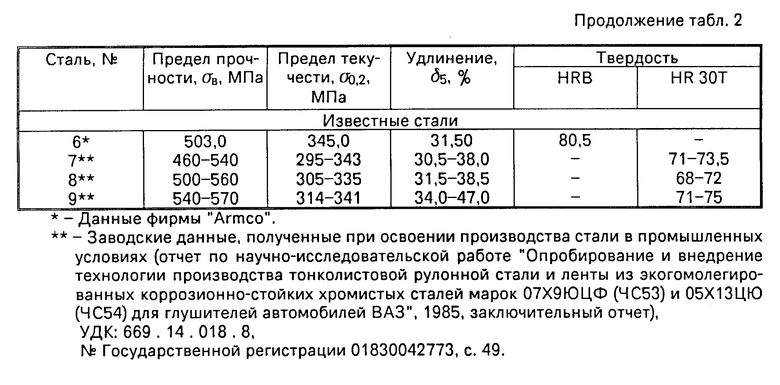

В табл. 2 представлены результаты механических испытаний исследованных хромистых сталей в отожженном состоянии толщиной 1,5 мм, как предлагаемой стали (1, 2, 3, 4, 5), так и известных (6, 7, 8, 9). Данные показывают преимущества предлагаемой стали по уровню пластичности (δ5 > 43%) и стабильности механических свойств по другим характеристикам.

Физические характеристики предлагаемой стали: Плотность, ρ˙ 103, кг/м3 7,75 Модуль упругости, Е, ГПа 236

Коэффициент линейного расширения, α˙ 106

при 20 100оС, 11,0

при 20 500оС 11,3

при 20 1000оС 12,7

Коэффициент теплопроводности, λ Вт/мK

Удельное элекросопротивление, ρ˙ 106, Ом ˙ м

Температура Т, оС Т λ ρ 20 22,73 0,72 100 22,73 0,78 200 22,98 0,85 300 24,20 0,92 400 25,12 0,97 500 26,10 1,05 600 26,10 1,15 700 26,21 1,23 800 26,33 1,29 900 26,96 1,33

Таким образом, заявленная новая сталь обладает высоким техническим эффектом и изобретательским уровнем.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЕРРИТО-МАРТЕНСИТНАЯ СТАЛЬ | 1991 |

|

RU2033466C1 |

| ФЕРРИТО-МАРТЕНСИТНАЯ СТАЛЬ | 1991 |

|

RU2033462C1 |

| ФЕРРИТНАЯ СТАЛЬ | 1991 |

|

RU2033465C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| СТАЛЬ ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ | 2002 |

|

RU2222633C2 |

| ЖАРОСТОЙКАЯ СТАЛЬ | 2009 |

|

RU2415963C2 |

| Чугун для отливок | 1989 |

|

SU1691419A1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2481416C1 |

| МАРТЕНСИТНАЯ СТАЛЬ ДЛЯ КРИОГЕННОЙ ТЕХНИКИ | 2015 |

|

RU2594572C1 |

Изобретение относится к черной металлургии, в частности к ферритомартенситной стали, и предназначена для широкого применения в качестве жаростойкого и коррозионно-стойкого свариваемого листового материала для изделий, работающих в слабо- и среднеагрессивных средах, прежде всего для массового производства, например, глушителей автомобилей и других выхлопных систем, сварных труб и нейтрализаторов, железнодорожных вагонов из нержавеющей стали, подогревателей, нефте- и газотрубопроводов, зерносушил, сантехнического оборудования и бытовых приборов. Сталь отличается повышенным уровнем пластических характеристик σ5 = 40%, хорошей технологичностью в металлургическом и машиностроительном производстве. Сталь содержит компоненты при следующем соотношении, мас. % : углерод 0,01 - 0,065; кремний 0,1 - 1,1; марганец 0,8 - 1,5; хром 11,8 - 15; цирконий 0,15 - 0,45; алюминий 0,05 - 0,25; титан 0,05 - 0,25; кальций 0,005 - 0,1; редкоземельные металлы 0,005 - 0,1; железо остальное. 2 табл.

ФЕРРИТО-МАРТЕНСИТНАЯ СТАЛЬ, содержащая углерод, кремний, марганец, хром, цирконий, алюминий, железо, отличающаяся тем, что она дополнительно содержит титан, кальций, редкоземельные металлы при следующем соотношении компоненттов, мас.

Углерод 0,010 0,065

Кремний 0,10 1,10

Марганец 0,80 1,50

Хром 11,8 15,0

Цирконий 0,15 0,45

Алюминий 0,05 0,25

Титан 0,05 0,25

Кальций 0,005 0,10

Редкоземельные металлы 0,005 0,10

Железо Остальное

| Ферритная сталь | 1978 |

|

SU768848A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-20—Публикация

1991-12-14—Подача