Изобретение относится к области обработки металлов давлением и касается конструкций передних столов.

Изобретение наиболее эффективно может быть использовано в станах, работающих на удерживаемой перемещаемой оправке.

Известно задающее устройство, применяемое в переднем столе трубопрокатного стана (см. а.с. N 1138198, кл. B 21 B 25/02, 28.1.83), содержащее последовательно расположенные регулиpуемые по высоте желоба для гильзы и оправки, толкающие тележки для гильзы и оправки и ролики с приводами перемещения в вертикальной плоскости, причем ролики связаны посредством поворотных рычагов и тяг между собой и с желобами оправки и расположены в проемах желоба для гильзы. Устройство предназначено для зарядки оправки в гильзу в линии стана.

Недостатком устройства является размещение гильзы в желобе с плоскими направляющими, что при перемещении гильзы к рабочей клети приводит к возможному повреждению наружной поверхности гильзы при трении о плоские направляющие.

Другим недостатком является перемещение оправки по плоским направляющим желоба для оправки (особенно при длинной гильзе, когда поддерживающие ролики опущены), что приводит к повреждению рабочей поверхности оправок.

Кроме того, конструкция поддерживающих роликов не позволяет осуществлять управляемое поднятие (опускание) поддерживающих роликов последовательно по мере перемещения заднего конца оправки.

Из известных задающих устройств трубопрокатных станов наиболее близким по технической сущности является задающее устройство трубопрокатного оправочного стана, описанное в а. с. СССР N 1284633, кл. B 21 B 39/00, 25/02, 18.03.85 г.

Это устройство содержит приводной механизм перемещения оправки в виде установленной в корпусе штанги, несущей патрон с замком под оправочный cтержень, связанной с рейкой привода, и катковой опоры под замок, подвижную опору гильзы в виде тележки. Тележка, соединенная с замком, поддерживает гильзу с оправкой, обеспечивая задачу гильзы с оправкой в рабочую клеть без их относительного смещения, а также расположенный на пути перемещения тележки профильный упор, обеспечивающий соединение и рассоединение тележки и замка поворотом крюка.

Устройство предназначено для транспортирования стержня с ранее заряженной вне стана гильзой по оси стана.

Использование данного устройства в станах, прокатывающих гильзы большой длины на оправочном стержне с большой длиной рабочей части затруднено, т.к. отсутствие промежуточных опор между замком и опорой на тележке приведет к значительному провисанию гильзы с оправкой под собственным весом, искривлению оси оправки, а, следовательно, к возможным случаям невхождения гильзы с оправкой в очаг деформации.

Техническим результатом изобретения является возможность прокатки гильз большой длины на оправочном стержне с большой длиной рабочей части.

Технический результат достигается тем, что задающее устройство трубопрокатного стана, содержащее приводной механизм перемещения оправки в виде установленной в корпусе штанги, несущей оправочный стержень, опору гильзы и упор, отличающееся тем, что оно снабжено роликовыми опорами, расположенными последовательно с одинаковым шагом по разные стороны от корпуса механизма перемещения оправки, а роликовые опоры снабжены поворотными рычагами с закрепленными на их свободных концах поддерживающими качающимися роликами под оправочный стержень и штангу, выполненную со скосами, и регулируемыми тягами, связывающими поворотные рычаги попарно, при этом каждый из последовательно расположенных поворотных рычагов, несущих поддерживающие штангу ролики, связан с аналогично расположенным поворотным рычагом, несущим поддерживающий оправочный стержень ролик, причем опора гильзы размещена между упором и последним роликом, поддерживающим оправочный стержень. При этом опора гильзы выполнена стационарной. Кроме того, опора выполнена подвижной с приводом перемещения вдоль оси прокатки.

Такое конструктивное выполнение задающего устройства трубопрокатного стана позволит прокатывать гильзы большой длины на оправочном стержне с большой длиной рабочей части.

Это достигается за счет введения в конструкцию роликовых опор с поддерживающими штангу и оправочный стержень роликами, устраняющих провисание оправочного стержня под собственным весом и обеспечивающих точность вхождения оправки в гильзу. А жесткая кинематическая связь между парными поддерживающими штангу и оправочный стержень роликами обеспечивает по мере прохождения штанги с оправочным стержнем поочередное последовательное опускание роликов, исключая тем самым их биение об элементы устройства.

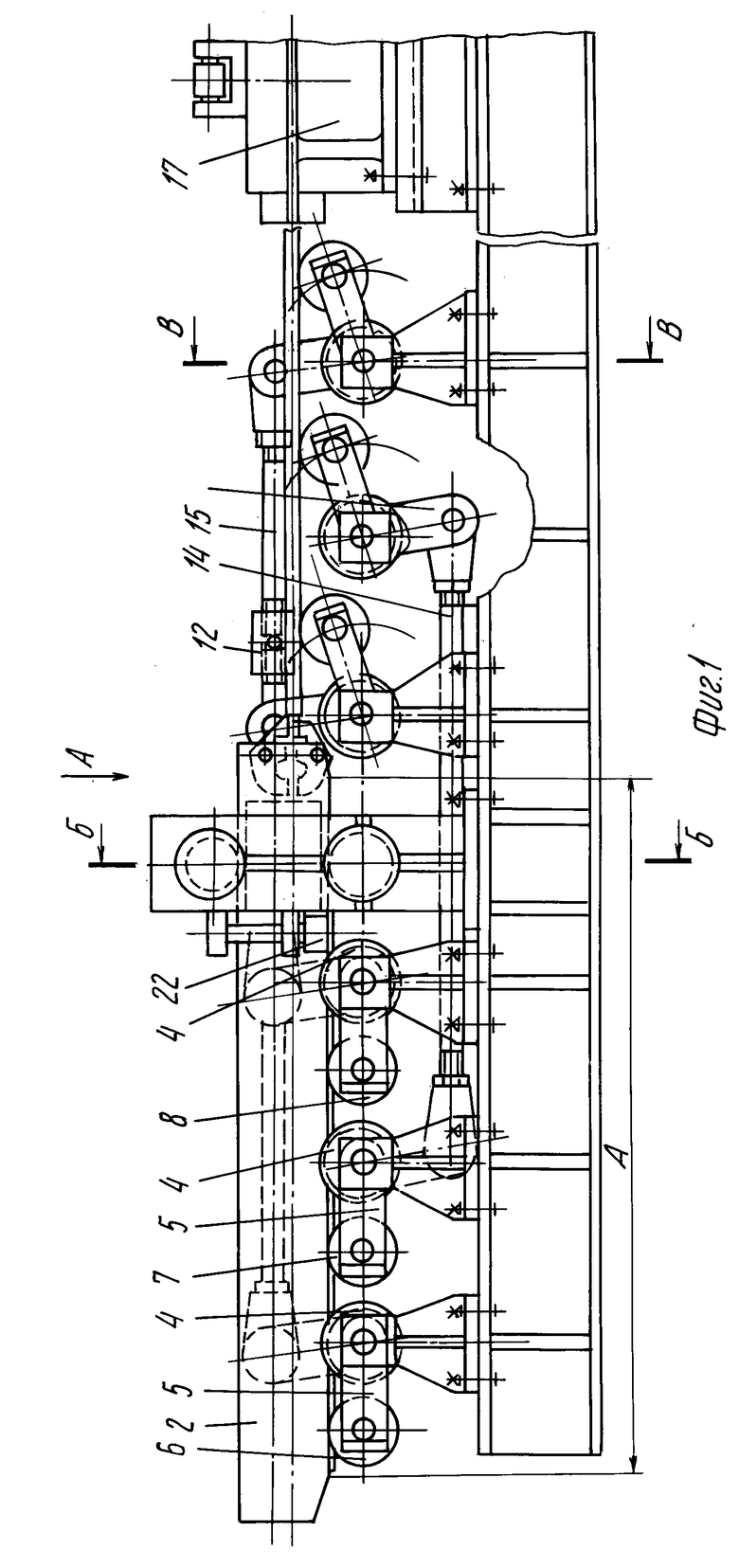

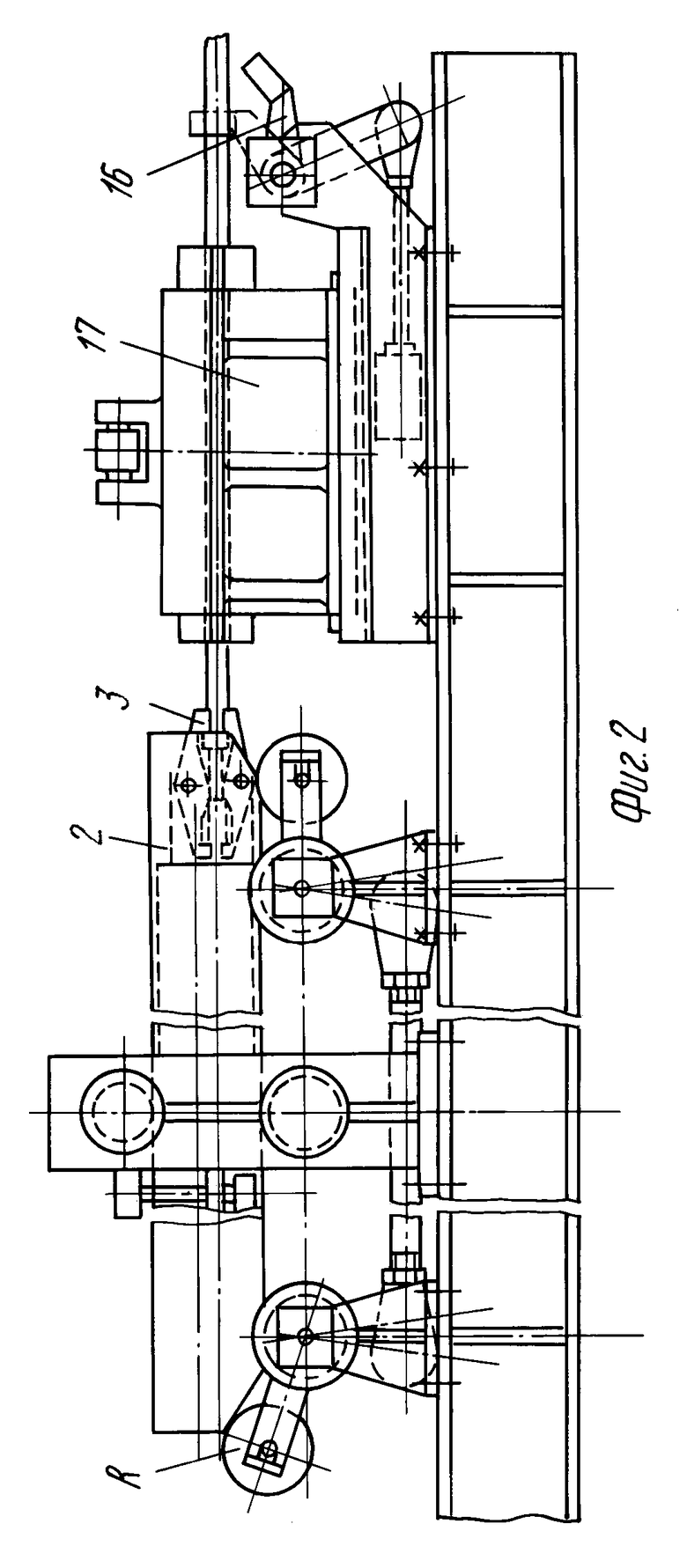

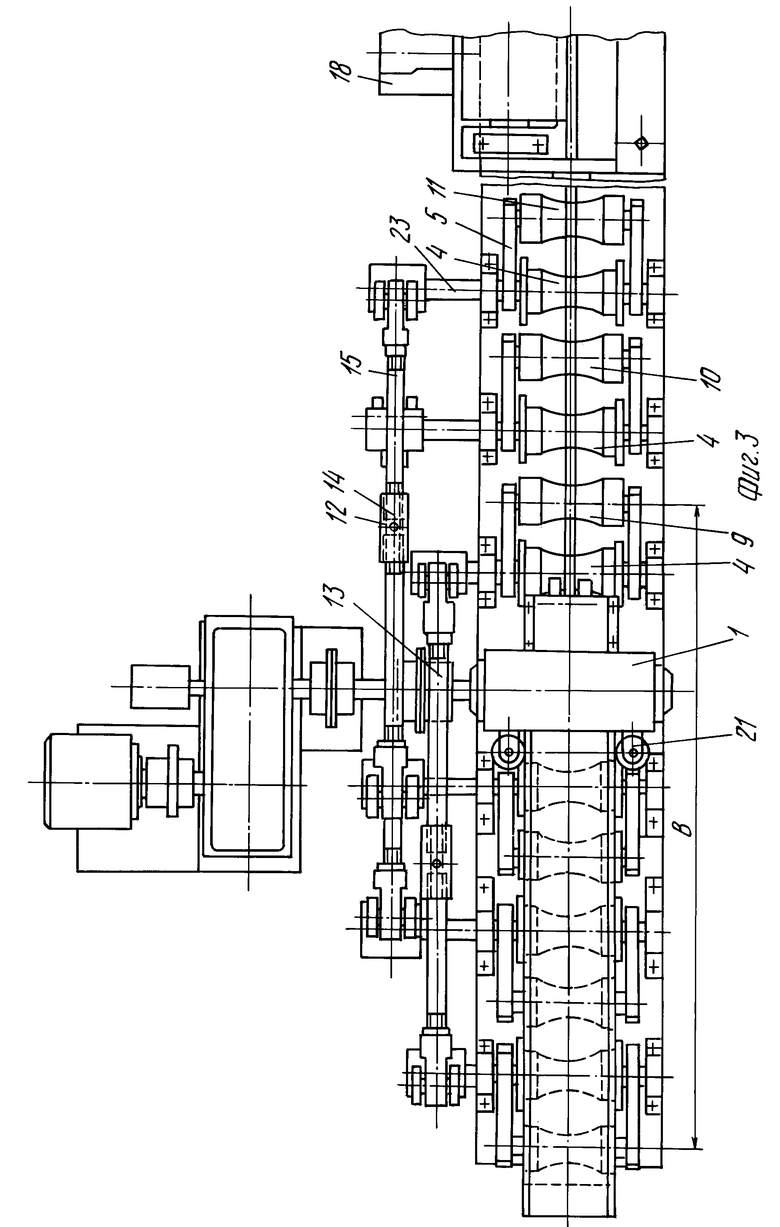

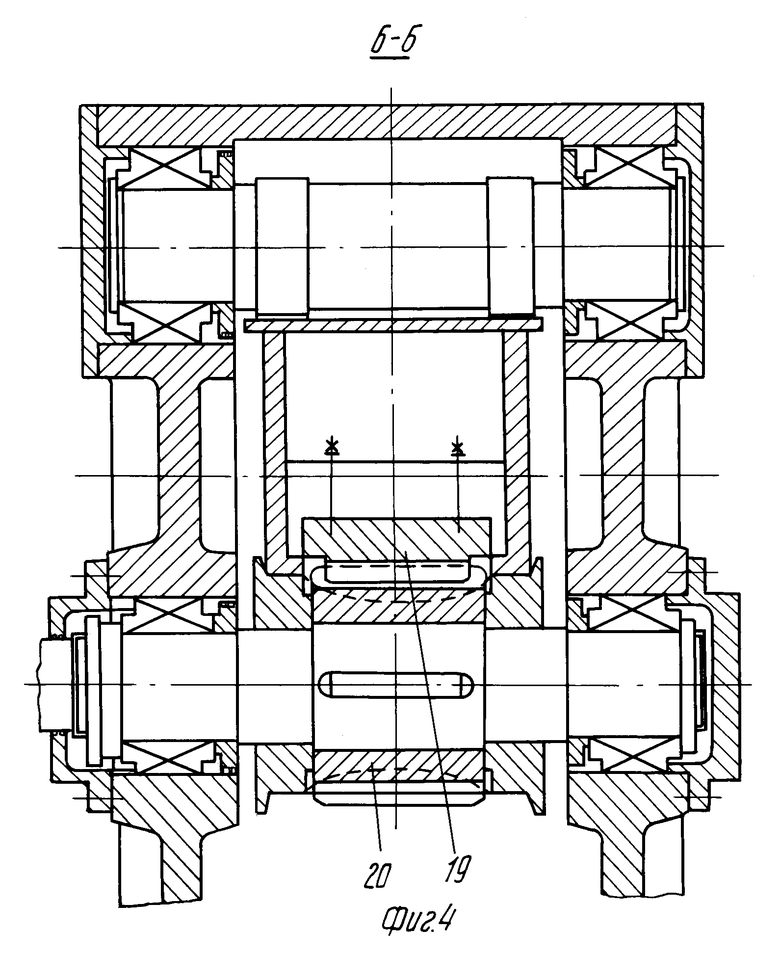

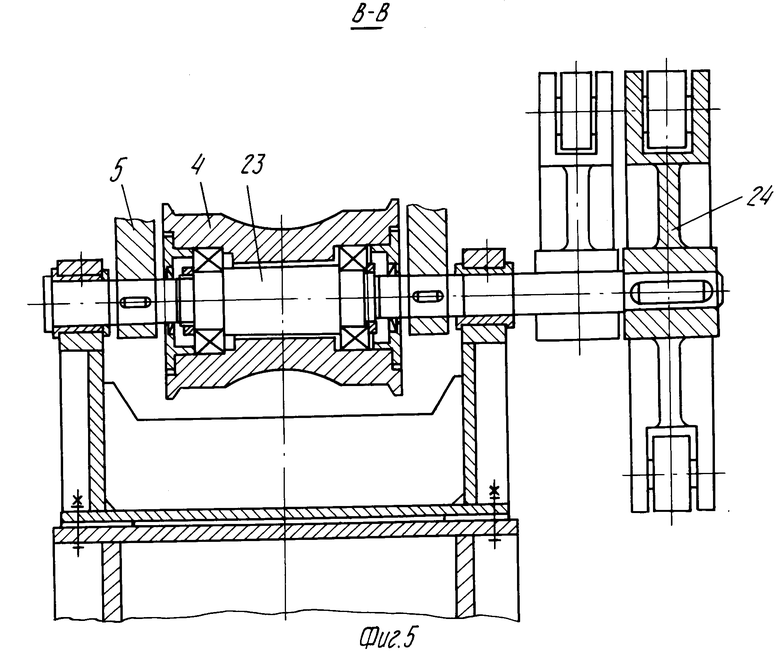

На фиг. 1 изображено задающее устройство трубопрокатного стана, общий вид в исходном положении; на фиг. 2 то же, в положении зарядки; на фиг. 3 вид по стрелке А на фиг. 1; на фиг. 4 разрез Б-Б на фиг. 1; на фиг. 5 разрез В-В на фиг. 1.

Задающее устройство трубопрокатного стана содержит приводной механизм перемещения оправки в виде перемещаемой в корпусе 1 штанги 2 с патроном 3 оправочного стержня, роликовые опоры 4 с поворотными рычагами 5, на свободных концах которых закреплены поддерживающие качающиеся ролики под штангу 6, 7, 8 и оправочный стержень 9, 10, 11 и связывающие эти рычаги попарно сдвоенными стяжками 12 тяги 13, 14, 15, подвижный в вертикальной плоскости упор 16 гильзы и опору 17 гильзы, размещенную между упором 16 гильзы и последним 11 из роликов, поддерживающих оправочный стержень. При этом опора 17 гильзы может быть выполнена стационарной или подвижной с приводом 18 перемещения вдоль оси прокатки с возможностью центрирования гильзы.

Штанга 2 выполнена со скосами на торцах и связана с рейкой 19, взаимодействующей с приводными шестернями 20 в корпусе 1. На корпусе 1 смонтированы ролики 21 и 22, удерживающие в вертикальной и горизонтальной плоскостях штангу 2 от биения.

Роликовые опоры 4, представляющие собой установленные на валах 23 ролики с ребордами, расположены последовательно с одинаковым шагом по разные стороны от корпуса 1 механизма перемещения оправки.

Тяги 13, 14, 15 соединяют поворотные рычаги 5, закрепленные на валах 23, таким образом, что каждый из рычагов с поддерживающим роликом под штангу 6, 7, 8, последовательно расположенных по одну сторону от корпуса, связан с рычагом, несущим поддерживающий ролик оправочного стержня 9, 10, 11 и аналогично расположенным по другую сторону от корпуса. При этом расстояние В между центрами связанных поддерживающих роликов выбирается из соотношения:

B A + (0,5 1,0) R, где A расстояние между скосами штанги, R радиус поддерживающего ролика.

Связь поворотных рычагов 5 с тягами осуществляется, например, посредством промежуточных рычагов 24, жестко закрепленных на валах 23.

Устройство работает следующим образом.

В исходном положении штанга 2 механизма перемещения оправки находится в крайнем заднем положении, где опирается на роликовые опоры 4 и поддерживающие штангу ролики 6, 7, 8. Оправочный стержень опирается на поддерживающие ролики 9, 10, 11, настроенные на ось прокатки посредством стяжек 12. Упор 16 для гильзы находится в поднятом положении.

После загрузки гильзы на опору 17 включается привод механизма перемещения оправки. Штанга 2 с оправочным стержнем, связанная с рейкой 19 привода, перемещается вправо для ввода оправки в гильзу.

По мере ее прохождения штанга, перемещаясь по роликовым опорам 4, расположенным по другую сторону от корпуса 1, своим скосом наезжает поочередно на каждый из роликов 9, 10, 11, поддерживающих оправочный стержень. Одновременно под действием веса штанги опускается ролик, например 9, а парный с ним ролик 6 поддерживающий штангу, освобождается, поднимается к оси прокатки.

В момент, когда носик оправки выйдет из гильзы, упор 16 гильзы опускается. Гильза подается в валки стана. При подходе патрона 3 к опоре 17 гильзы механизм перемещения оправки останавливается.

По окончании прокатки упор 16 и поддерживающие оправочный стержень ролики 9, 10, 11 последовательно поднимаются в исходное положение после прохождения штанги с патроном и оправкой в обратном направлении.

Предложенное задающее устройство трубопрокатного стана по сравнению с известными позволяет прокатывать гильзы большой длины на оправочном стержне с большой длиной рабочей части.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАДНИЙ СТОЛ ТРУБОПРОКАТНОГО СТАНА | 1998 |

|

RU2162757C2 |

| Удерживатель оправки трубопрокатного стана | 1976 |

|

SU654313A1 |

| Задающее устройство трубопрокатного оправочного стана | 1986 |

|

SU1409360A1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2097156C1 |

| Задний стол стана винтовой прокатки | 1985 |

|

SU1279694A1 |

| Устройство для установки оправки в стане | 1977 |

|

SU662172A1 |

| Задний стол прошивного стана | 1987 |

|

SU1488050A1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1996 |

|

RU2136414C1 |

| ЗАДНИЙ СТОЛ ТРУБОПРОКАТНОГО СТАНА | 1998 |

|

RU2148446C1 |

| ЗАДНИЙ СТОЛ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1999 |

|

RU2165810C2 |

Использование: в станах, работающих на удерживаемой перемещаемой оправке. Сущность изобретения: задающее устройство содержит приводной механизм перемещения оправки в виде установленной в корпусе штанги, несущей оправку, опору гильзы, задержник гильзы, роликовые опоры с попарно связанными тягами, поворотными рычагами и поддерживающими роликами под штангу и оправку. Каждый из упомянутых рычагов, несущих поддерживающие штангу ролики и размещенные по одну сторону от корпуса, связан с аналогично расположенным по другую сторону от корпуса поворотным рычагом, несущим поддерживающий оправку ролик. Расстояние между центрами упомянутых роликов выбирается в соответствии с регламентированной зависимостью. Это позволяет прокатывать гильзы большой длины на оправочном стержне с большой длиной рабочей части. 5 ил.

| Задающее устройство трубопрокатного оправочного стана | 1985 |

|

SU1284633A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-04-30—Публикация

1992-10-27—Подача