Изобретение относится к металлур- гин, в частиости к способам изготовления арматурной проволоки для желе- зобетонньпс конструкций.

Цель изобретения иовышепие прочиостгЧых свойств при сохранении пластических характеристик,

Сиособ осуще ствляют следующим образом.

Проволоку после горячей прокат.ки охлажда от со скоростью 1000-1600 С/с до 500 650°С, сматывают в моток и окончательно охлаждают иогрулсением БИТКОВ формируемого мотка в охлаждающую среду, а затем осуществляют отпуск. Иосле отиуска арматурная проволока может подвергаться профилированию. Перед профилированием может осуществляться волочезпте со степепью 5-25%. В первом и во втором случаях после профилирования проводят допол- нительньи отпуск при 200 |00°С.

Охлалсдевие проволоки со -скоростью 1000-1 бО 0°С/с до 500-650 С приводит к образова П1Ю мартенсита в поверх- ностпом слое и ei o кратковременному самоотпуску за счет тепла аустенит- ой сердцевииы, что облегчает смотку прово локи в мотки. Последующее . norpjrjKeinie витков проволоки в охлаждающую среду приводит к образованию мартепсита в сердцевине,

О слаждение до 500-650 С со скоростью менее не исключает для ряда сталей распад аустенита по дифч1 узионпому механизму. Это сн1шает прочность стали. Охлаждение до 500- -б50°С/с со скоростью более нецелесообразно5 так как влечет веоп- равдаипый расход охладителя.

. Ускоренное охлаждение произво- дят до 500-650 С, поскольку охлалзде- ние ниже 500°С значительно увеличива- ет мартенситную структуру в поверх- ностпог-4 слое проволоки, что затрудняет ее смотку в моток. Ускоренное Охлаждение до температур вьвпе приводит к образованию неравномерного (по толщине) слоя мартенситпой структуры по периметру профиля проволоки.

5.

5

0

5 Q

S 0

Отпуск мотков арматурной проволоки проводят при температуре, определяемой требуемой прочностью (300-550 с) .

Г1рофш1ирование проволоки осуществляют по принятой на метизных заводах технологии.

Холодное волочение производят со степенью деформации 5-25%.

При степени деформации менее 5% не обеспечивается высокая точность геометрических размеров проволоки.

Обжатие с деформацией более 25% технически и технологически- нецелесообразно,

Отнуск холодноволоченпой проволоки после профилирования проводят при ; 200™400°С. Отпуск ниже 200°С не приводит к тp.eбyeмo ry иовЫпению пластических свойств, а отпуск выше 400 С приводит к су1цестве1июму разупрочнеЬ ИЮ .

П р и е р , После прокатки арма- проволоку из стали 20 ГС диаметром 6,5 мм ускорению охлаждали - перед смоткой в мотки со следующими скоростям- :

до температур 500, 550 и 650°С (режим 1-3);

1200°С/с до температур 500, 550, 600 и 6 50°С (режим 4-7);

1600 С/с до температур 500, 550 и 650°С (режим 8-10).

Затем литки арматурной проволоки окончательно охлаждали в баке с водой.

После охлаждения арматурную проволоку подвергали отпуску при в течеЕше 1,5ч.

При осуществлепш ускоренного охлаж - дения до 500-600 С арматурной проволоки из стали 20ГС (в соответствии с технологией но извecтпo г/ способу) был получен следуюирп комплекс меха6р 1000-1360 МПа; осуществлении ох- лалвдепия и отпуска по предлагаемому способу: eg 1500-1850 Ш1а; S 8,0- 15,0%, Проволоку, обработанную по решшам 1-10, подвергали профилированию.

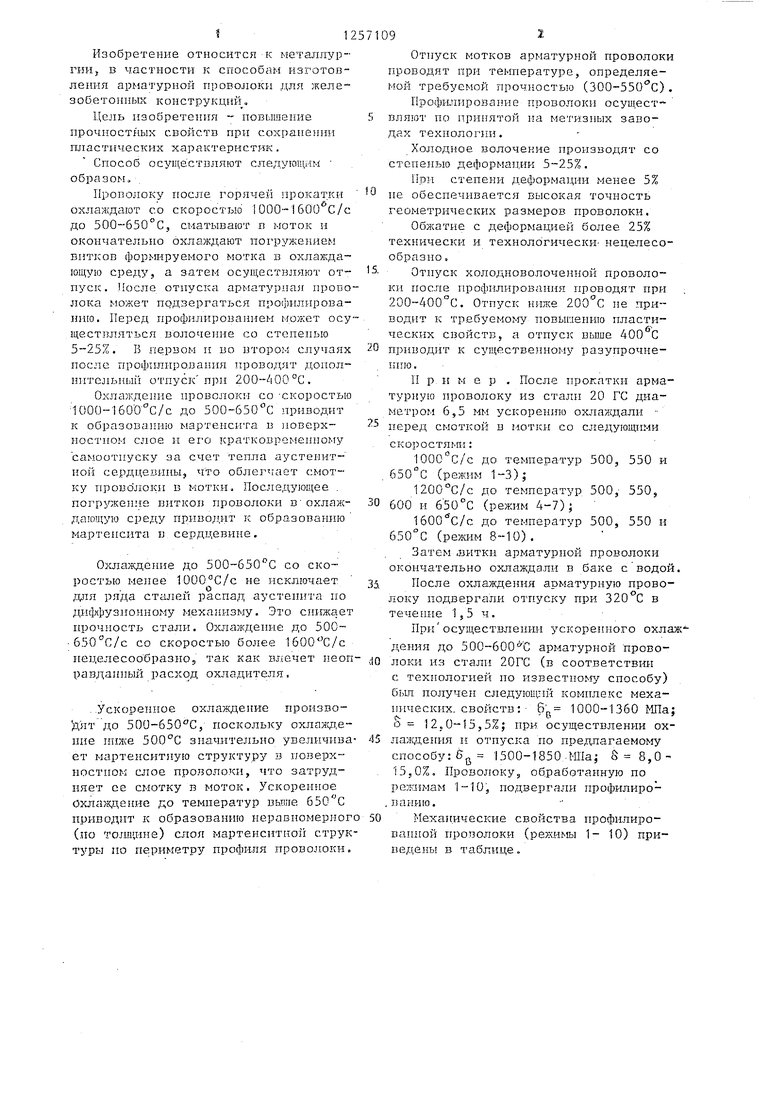

Механические свойства профилированной проволоки (режимы 1- 10) приведены в таблице.

пических. свойств; S 12,0-15,5%; при

Наиболее оптимальные свойства

при эконоьгачных расходах охладителя РЫЛИ получены на проволоке, ускоренно охлажденной со скоростью но 550°С, с последующей закалкой в баке, отпуском и профилированием соответсттзенно & 1700 МПа и 9% (режим 5),

Ускоренно охлажденную по режиму 5 арматурную проволоку подвергали сле- цующей обработке:

Холодное волочение со степенью деформации 5%; профилирование и отпуск при . 200, 300 и в -течение. 20 с (режим 11-13).

Редактор НГ Швьщкая

Составитель И. Липгарт

Техред И.Попович Корректор В. Синицкая

Заказ 4883/21Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственнно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Холодное волочение со степенью- деформации 10%, профилирование и отпуск при 200, 300 и в течение 20 с (режим 14-16).

Холодное волочение со степенью деформации 257„, профилирование и отпуск при 200, 300 и в течение 20 с (режим 17-19)..

Наиболее оптимальные свойства имеет проволока после деформации 10%, профилирования и отпуска при ЗОО С 6д 1750 МПа, 8% (режим 15).

Таким образом, предложенный способ повышает прочностные свойства проволоки при сохранении высокого уровня пластичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 1993 |

|

RU2034049C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2002 |

|

RU2222612C1 |

| Способ изготовления арматурной проволоки из низкоуглеродистой стали | 1978 |

|

SU724584A1 |

| Способ изготовления термоупрочненной арматурной стали в мотках | 1990 |

|

SU1770386A1 |

| Способ обработки катанки | 1982 |

|

SU1057562A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННОЙ АРМАТУРНОЙ СТАЛИ В МОТКАХ | 1993 |

|

RU2051183C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДКАТА ДЛЯ ХОЛОДНОГО ВОЛОЧЕНИЯ ИЗ КОРРОЗИОННО-СТОЙКИХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 1992 |

|

RU2040554C1 |

| Способ производства бунтового проката | 1989 |

|

SU1691407A1 |

| Способ термической обработки прокатных изделий | 1983 |

|

SU1135777A1 |

| Способ изготовления арматурной проволоки из низкоуглеродистой стали | 1984 |

|

SU1222690A1 |

| РЖ Металлургия, 1978, № 7, реферат 7И681П | |||

| Способ изготовления арматурной проволоки из низкоуглеродистой стали | 1978 |

|

SU724584A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-15—Публикация

1984-03-30—Подача