Изобретение относится к устройствам для разделения тонкодисперсных порошков на крупную и мелкую фракции, а именно к центробежным сепараторам, и может быть использовано в горно-добывающей, строительной, химической и других отраслях промышленности.

Известен сепаратор для порошкообразных материалов, включающий коаксиально цилиндро-конические корпуса с плоской, и слабоконусной крышками, размещенный между корпусами закручиватель потока с поворотными лопатками, загрузочный патрубок, патрубок отвода мелкой фракции и газа и разгрузочные патрубки крупной фракции.

Недостатком конструкции является относительно низкая, эффективность разделения, обусловленная тем, что в зоне вихревой сепарации между крышками распределение скоростей газа таково, что имеется широкий спектр размеров равновесных частиц, самые крупные из которых вращаются по круговой траектории на периферии зоны сепарации, а самые мелкие - вблизи патрубка отвода мелкой фракции и газа (равновесная траектория - окружность, по которой вращается частица при равенстве центробежной силы и силы аэродинамического сопротивления). Частицы вытесняются с равновесных траекторий случайным образом под действием турбулентных пульсаций и взаимных столкновений, причем крупные частицы могут попасть в мелкую фракцию, а мелкие - в крупную, т.е. частицы, размеры которых лежат в широком диапазоне между

XI

KD ГО О N3

размерами частиц, имеющих равновесные периферийный и внутренний радиусы зоны сепарации, не имеют заранее предопределенного выхода в свою фракцию, что и приводит к низкой эффективности процесса.

Наиболее близким к изобретению является сепаратор для порошкообразных мате- ризлов, включающий коаксиально установленные цилиндро-конические корпуса с обращенными навстречу друг другу выпуклыми крышками, образующими камеру сепарации, размещенный между корпусами закручиватель потока с поворотными лопатками, загрузочный патрубок, патрубок отвода мелкой фракции и газа и разгрузочные патрубки крупной фракции,

Повышение эффективности сепарации достигается плавным сужением высоты камеры сепарации к оси за счет выпуклости крышек, что приводит к сужению ширины спектра размеров равновесных частиц, безразличных к выходу в свои фракции.

Недостатком конструкции является ограниченная эффективность разделения, обусловленная тем, что вместе со снижением ширины спектра размеров равновесных частиц снижается запас устойчивости их движения по равновесным траекториям и инерционные выбеги крупных частиц к оси приводят к попаданию их в патрубок отвода мелкой фракции и газа, т.е. загрязнению ее крупными частицами.;

Цель изобретения - повышение эффективности разделения путем снижения прохождения крупных частиц в мелкую фракцию.

Достижение поставленной цели обуславливается созданием в камере сепарации зоны с резко увеличивающейся згкруткой потока, отбивающей крупные фракции.

Достижение поставленной цели обеспечивается местным расширением камеры сепарации и последующим его сужением. При расширении проходного сечения окружная скорость газа не изменяется или изменяется незначительно, а радиальная .(расходная)скорость резко падает, в результате чего происходит местное возрастание закрутки потока.

Поставленная цель достигается тем, что в сепараторе порошкообразных материалов, включающем краксиально установленные цилиндро-конические корпуса с обращенными навстречу друг другу выпуклыми крышками, образующими камеру сепарации,, размещенный между корпусами закручиватель потока с поворотными лопатками, загрузочный патрубок, патрубок отвода мелкой фракции и газа и разгрузочные патрубки крупной фракции, в выпуклых

крышках выполнены кольцевые прорези, снабженные верхней и нижней дополнительными кольцевыми крышками, выпуклыми наружу от камеры сепарации,

причем в основании нижней дополнительной крышки выполнена кольцевая щель.

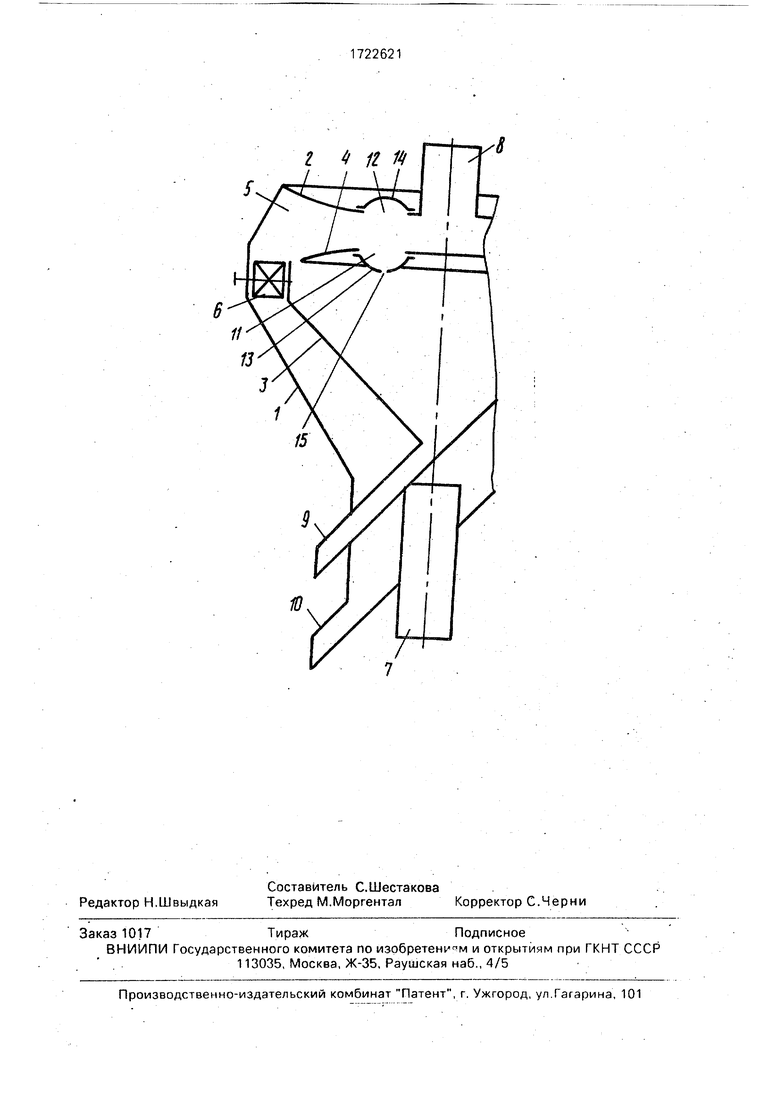

На чертеже схематически показан сепаратор для порошкообразных материалов, продольный разрез.

0 Сепаратор состоит из наружного корпуса 1с выпуклой крышкой 2 и внутреннего корпуса 3 с выпуклой крышкой 4. Между выпуклыми крышками 2 и 4 образована камера 5 сепарации, а между корпусами

5 размещен закручиватель 6. В наружный корпус 1 введен загрузочный патрубок 7, а к выпуклой крышке 2 подсоединен разгрузочный патрубок 8 мелкой фракции и газа. Оба корпуса снабжены разгрузо.чными

0 патрубками 9 и 1.0 крупной фракции. В нижней выпуклой крышке 4 выполнена кольцевая прорезь 11, а в верхней выпуклой крышке 2-кольцевая прорезь 12, которые снабжены дополнительными крышками 13 и

5 14, выпуклыми наружу от камеры 5 сепарации, причем в основании нижней дополнительной крышки 13 выполнена кольцевая щель 15.

Сепаратор работает следующим обра0 зом.

Исходный материал вместе с газом подают через загрузочный патрубок 7 в зазор между корпусами 1 и 3, причем при ударе

5 о корпус 3 отделяются и отводятся через патрубок 1.0 самые крупные фракции. Остальной материал вместе стазом закручивается закручивателем 6 и попадает в камеру 5 сепарации, в которой в закручен0 ном состоянии движется к оси в сторону разгрузочного патрубка мелкой фракции и газа 8. Основная часть крупных фракций под действием преобладающих центробежных сил остается на периферий и осаж5 дается в зазор между выпуклой крышкой 4 и корпусом 3, после чего выводится через патрубок 9. Некоторая часть .крупных „.фракций по инерции движется к оси сепаратора. В образованной в камере 5 се0 парации между дополнительными крышками 13 и 14 зоне происходит местное уменьшение радиальной скорости потока при практически сохраняющейся окружной скорости,, вследствие чего про5 исходит местное увеличение закрутки потока, вызывающее местное повышение относительного уровня центробежных сил, которые и отбивают пролетевшие крупные фракции. Мелкая фракция вместе с газом отводится через патрубок 8. Незначительная часть оседающих на нижней

дополнительной крышке 13 частиц отводится через щель 15 к патрубку 9.

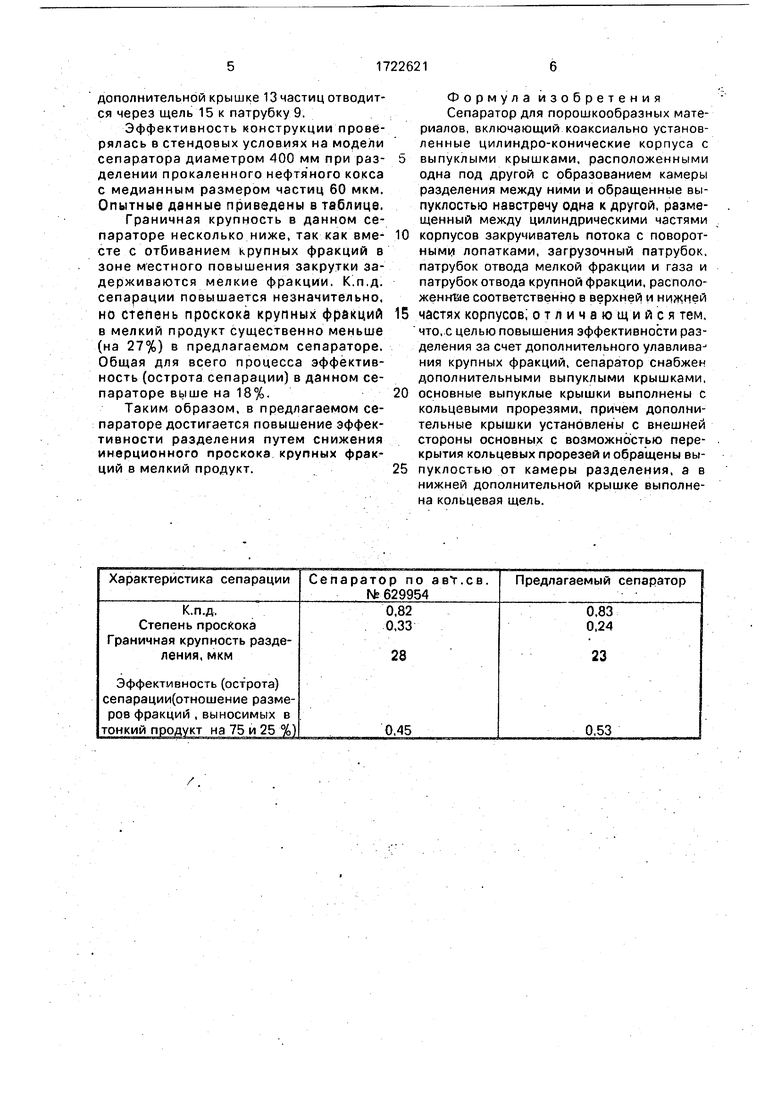

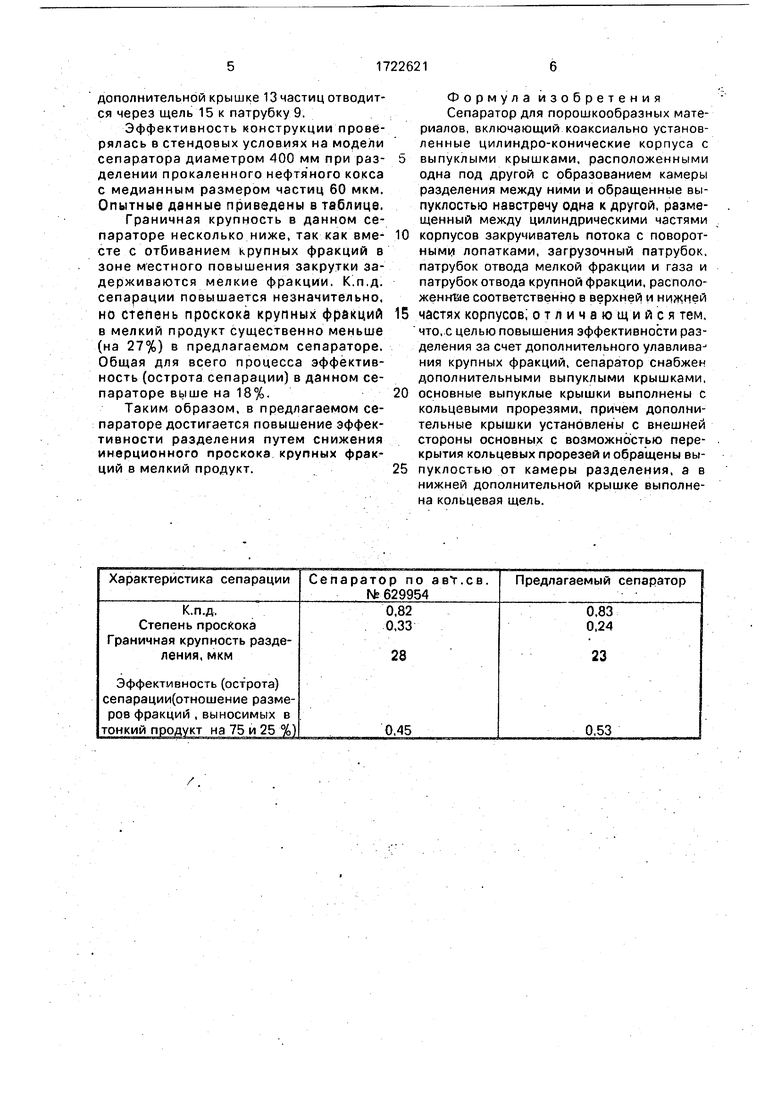

Эффективность конструкции проверялась в стендовых условиях на модели сепаратора диаметром 400 мм при раз- делении прокаленного нефтяного кокса с медианным размером частиц 60 мкм. Опытные данные приведены в таблице.

Граничная крупность в данном сепараторе несколько ниже, так как вме- сте с отбиванием крупных фракций в зоне местного повышения закрутки задерживаются мелкие фракции. К.п.д. сепарации повышается незначительно, но степень проскока крупных фракций в мелкий продукт существенно меньше (на 27%) в предлагаемом сепараторе. Общая для всего процесса эффективность (острота сепарации) в данном сепараторе выше на 18%.

Таким образом, в предлагаемом сепараторе достигается повышение эффективности разделения путем снижения инерционного проскока крупных фракций в мелкий продукт.

Формула изобретения Сепаратор для порошкообразных материалов, включающий коаксиально установленные цилиндро-конические корпуса с выпуклыми крышками, расположенными одна под другой с образованием камеры разделения между ними и обращенные выпуклостью навстречу одна к другой, размещенный между цилиндрическими частями корпусов закручиватель потока с поворотными лопатками, загрузочный патрубок, патрубок отвода мелкой фракции и газа и патрубок отвода крупной фракции, расположенное соответственно в верхней и нижней частях корпусов; о т л и ч а ю щ и и с я тем, что, с целью повышения эффективности разделения за счет дополнительного улавлива ния крупных фракций, сепаратор снабжен дополнительными выпуклыми крышками, основные выпуклые крышки выполнены с кольцевыми прорезями, причем дополнительные крышки установлены с внешней стороны основных с возможностью перекрытия кольцевых прорезей и обращены выпуклостью от камеры разделения, а в нижней дополнительной крышке выполнена кольцевая щель.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сепаратор | 1981 |

|

SU990333A1 |

| Сепаратор для порошкообразных материалов | 1981 |

|

SU959846A1 |

| Центробежный сепаратор для разделения порошкообразных материалов | 1980 |

|

SU899166A1 |

| Центробежный сепаратор | 1985 |

|

SU1256817A1 |

| Классификатор для разделения взрывоопасных порошкообразных материалов | 1981 |

|

SU975120A1 |

| Устройство для разделения рушанки масличных семян | 1980 |

|

SU882661A1 |

| Сепаратор для порошкообразных материалов | 1983 |

|

SU1166847A1 |

| СЕПАРАТОР | 2000 |

|

RU2187384C2 |

| Сепаратор для разделения порошкообразных материалов | 1980 |

|

SU899165A1 |

| Центробежный воздушно-проходной сепаратор | 1989 |

|

SU1645042A2 |

Изобретение относится к разделению тонкодисперсных порошков на крупную и мелкую фракции. Цель - повышение эффективности разделения. Сепаратор включает коаксиально установленные цилиндро-ко- нические корпусы с выпуклыми крышками, .обращенными выпуклостью навстречу друг другу,расположенными друг под другом с образованием камеры разделения, поворотные лопатки. Сепаратор снабжен дополнительными выпуклыми, крышками, а основные выпуклые крышки выполнены с кольцевыми прорезями, дополнительные крышки установлены с внешней стороны камеры разделения с возможностью перекрытия кольцевых прорезей и обращены выпуклостью от камеры разделения, а в нижней части дополнительной крышки выполнена кольцевая щель. 1 ил., 1 табл. сл

Характеристика сепарации

Сепаратор по aeY № 629954

К.П.Д,

Степень проскока Граничная крупность разделения, мкм

Эффективность (острота) сепарации(отношение размеров фракций , выносимых в тонкий продукт на 75 и 25 %)

св.

Предлагаемый сепаратор

0.83 0,24

23

0,45

0,53

| Мизинов В.Е | |||

| и Ушаков С.Г | |||

| Аэродинамическая классификация порошков, М.: Химия, 1989, с | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сепаратор для порошкообразных материалов | 1975 |

|

SU629954A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-30—Публикация

1990-03-28—Подача