Изобретение относится к способу получения полиамидов и может быть использовано в машиностроении, радиотехнике и микроэлектронике для изготовления изделий различного конструкционного назначения.

Известен способ формования полиамидов активированной анионной полимеризацией лактамов в стационарных формах (1). Этим способом формуют полиамид в виде блоков, заготовок, которые в дальнейшем перерабатываются в изделия. Кроме того, данный способ не позволяет получать полимерный блок однородным по толщине, так как за счет большого экзотермического эффекта реакции полимеризации происходит перегрев внутренних объемов по сравнению с наружными, от поверхности блока к центру возрастает содержание низкомолекулярных продуктов, уменьшается молекулярная масса полимера, что приводит к неоднородности физико-механических и химических характеристик полимера в блоке.

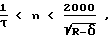

Наиболее близким аналогом изобретения является способ формования поликапроамида, включающий анионную полимеризацию ε -капролактама внутри обогреваемого вращающегося барабана в атмосфере инертного газа (2). При этом скорость вращения барабана вычисляют по формуле:

n  где n скорость вращения барабана, об/мин;

где n скорость вращения барабана, об/мин;

R внутренний радиус барабана, см;

δ- толщина стенки изделия, см.

Недостатком этого способа является то, что центробежным формованием можно получать только изделия в форме тел вращения, а также затруднено получение наполненных композиций и изделий из них, поскольку под действием центробежных сил происходит перераспределение концентрации наполнителя по толщине изделия.

Задача, на решение которой направлено изобретение создание универсального способа формования поликапроамида, позволяющего получать анионный поликапроамид при реализации непрерывной схемы ведения процесса в виде непрерывной ленты, пленки, нескольких лент, пленок сразу, при реализации периодической схемы ведения процесса в виде листов различной длины, ширины и толщины или тел вращения, а также получать поликапроамид и различные композиции на его основе, включая высоконаполненные.

Технический результат достигается за счет того, что процесс проводят при скорости вращения, определяемой интервалом ≅ n <

≅ n <  где n скорость вращения барабана, об/мин;

где n скорость вращения барабана, об/мин;

R внутренний радиус барабана, см;

δ- толщина стенки изделия, см;

τ- время индукционного периода полимеризации, мин.

Согласно изобретению исходная смесь, состоящая из расплава ε-капролактама, катализатора, активатора анионной полимеризации лактамов, необходимых добавок (антипиренов, антиоксидантов, пластификаторов, красителей, модификаторов и др.) и наполнителей (или без них) подается в необходимом количестве или с определенной скоростью внутрь обогреваемого (t 130 180оС) медленно вращающегося барабана с горизонтальной осью вращения. Формование полимера идет при непрерывном перемешивании смеси за счет вращения барабана и полимеризации в тонком слое ("намазывании") на внутренней поверхности барабана, причем скорость вращения барабана не должна приводить к разделению компонентов смеси центробежными силами, что дает возможность качественного отвода тепла, выделяемого в процессе реакции и получать однородный по физико-механическим и химическим показателям полимерный материал. Минимальная скорость вращения барабана определяется временем индукционного периода реакции полимеризации (τ мин), но не может быть меньше 1/τ об/мин, так как в этом случае не образуется полный лист полимера, могут получиться бесформенные куски полимера или лист низкого качества с "подтеками". Максимальная скорость вращения барабана определяется качеством и количеством наполнителя и не должна приводить к расслоению наполнителя по толщине листа материала. Скорость вращения зависит от диаметра барабана.

Применение меньших, чем при центробежном формовании, скоростей вращения позволяет упростить конструкцию установки, экономит электроэнергию, дает возможность получить равномерное распределение наполнителя в полимерной матрице, позволяет получать материалы с комплексными наполнителями. Предлагаемый способ позволяет реализовать как непрерывную схему ведения процесса формования полиамида в виде бесконечной ленты (или лент), выходящей из щели на передней панели барабана, так и периодическую, позволяющую получать листы и тела вращения.

П р и м е р 1. В барабан с внутренним радиусом 350 мм в атмосфере инертного газа подают 0,7 кг ε -капролактама, 0,7 кг доломитной муки, 15 г капролактамата калия, 15 г полиизоцианата, 100 г сажи. Скорость вращения барабана 120 об/мин. Через 40 мин полученный полимерный материал извлекают из барабана, разрезают, выпрямляют в лист толщиной 4 мм, профилируют и охлаждают. Получают кровельный или облицовочный материал. Температура размягчения 180-185оС. Удельная ударная вязкость по Динстату при t 40оС составляет 2,9 кДж/м2.

П р и м е р 2. В барабан с внутренним диаметром 700 мм в атмосфере атмосфере инертного газа со скоростью 0,8 л/мин подают реакционную массу, состоящую из расплава ε -капролактама, натрийбромкапролактамата, изо-фталоил-бис-капролактамата. Скорость вращения барабана 0,2 об/мин. Через щель на передней панели выводятся 5 жилок шириной 4 мм каждая, поступающие в дробящее устройство. Получают гранулят с содержанием низкомолекулярных продуктов 2,5% вязкость относительная в серной кислоте при 20оС 3,7.

П р и м е р 3. В барабан с внутренним диаметром 700 мм загружают 42 л расплава ε-капролактама, капролактамата натрия, продукта ПИЦ-Б. Скорость вращения барабана 120 об/мин. Через 30 мин барабан останавливают, охлаждают. Извлекают подшипник качения с толщиной стенки 200 мм, удельная ударная вязкость при 20оС 95 кДж/м2.

П р и м е р 4. В барабан с внутренним диаметром 700 мм загружают 1400 г ε -капролактама в смеси с 600 г олигомера МВС-70, 20 г натрийдигидробис-(2-этоксиэтокси)-алюмината. Скорость вращения барабана 70 об/мин. Через 60 мин извлекают материал с относительной вязкостью в серной кислоте при 20оС 6,22 и ударной вязкостью 250 кДж/м2.

Таким образом, предлагаемый способ прост в аппаратурном оформлении, позволяет вести процесс формования поликапроамида не только в периодическом, но и в непрерывном режимах, позволяет получать листовые профилированные материалы, длинномерные ленты и пленки, гранулят и крошку, тела вращения, т.е. различные конструкционные изделия для машиностроения, радиотехники, микроэлектроники подшипники качения, сальники, манжеты, уплотнительные кольца, кровельные, облицовочные, электроизоляционные, подошвенные и другие листовые материалы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора анионной полимеризации лактамов | 1990 |

|

SU1754203A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДНЫХ ПЕН | 1995 |

|

RU2106362C1 |

| Способ получения блочного поликапроамида | 1980 |

|

SU937475A1 |

| КОМПОЗИЦИЯ ДЛЯ АНИОННОЙ ПОЛИМЕРИЗАЦИИ ЛАКТАМА | 2012 |

|

RU2608997C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПОЛИАМИДА-6 | 2013 |

|

RU2533553C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ЭПСИЛОН-КАПРОЛАКТАМА | 2012 |

|

RU2522540C1 |

| НОВЫЕ КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ЛИТЬЕВЫХ ПОЛИАМИДОВ | 2012 |

|

RU2608725C2 |

| Способ получения поликапроамида | 1982 |

|

SU1147722A1 |

| Способ получения блочного поликапроамида | 1983 |

|

SU1155606A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПОЛИАМИДА | 2018 |

|

RU2697332C1 |

Использование: технология изготовления изделий различного конструкционного назначения из полиамида в машиностроении, радиотехнике и микроэлектронике. Сущность изобретения: внутри обогреваемого вращающегося барабана в атмосфере инертного газа проводят анионную полимеризацию ε - капролактама. Скорость вращения барабана определяют интервалом, приведенным в описании изобретения.

СПОСОБ ФОРМОВАНИЯ ПОЛИКАПРОАМИДА, включающий анионную полимеризацию εкапролактама внутри обогреваемого вращающегося барабана в атмосфере инертного газа, отличающийся тем, что процесс проводят при частоте вращения барабана, определяемой интервалом

где n частота вращения барабана, мин-1;

R внутренний радиус барабана, см;

d толщина стенки изделия, см;

t время индукционного периода реакции полимеризации, мин.

| Костенко Ю.Н., Черватюк В.Ф., Стригин А.И., Наконечная А.А | |||

| Пластические массы | |||

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1995-05-10—Публикация

1993-06-10—Подача