Изобретение относится к микросварке и может быть использовано при производстве полупроводниковых приборов и интегральных микросхем.

Известен способ формирования идентичных перемычек [1]

Недостатком данного способа является то, что он не обеспечивает высокого качества и надежности, и для его осуществления дополнительно требуется специальный крючок, расположенный между инструментом и губками, что осложняет конструкцию устройства и требует большого оперативного пространства.

Наиболее близким техническим решением к изобретению является способ и устройство [3] согласно которому формирование перемычек осуществляют посредством сварочного инструмента.

Недостатком известного способа и устройства является то, что практически не обеспечивается необходимая идентичность сварных перемычек. Исключается возможность формирования нескольких идентичных петель одновременно, подача вывода в этом устройстве осуществляется только под одним углом.

Целью изобретения является повышение качества и надежности соединений за счет достижения идентичности сварных перемычек.

Это достигается тем, что в способе присоединения выводов к контактным площадкам, включающем фиксацию вывода между зажимными губками; подачу вывода под рабочий торец сварочного инструмента; его присоединение к второй контактной площадке и обрыв вывода, формирование перемычки при этом осуществляется зажимом губок.

Устройство для присоединения выводов к контактным площадкам содержит сварочный инструмент и зажимные губки. Рабочая поверхность одной из губок выполнена криволинейно-вогнутой, а другая ответная ей криволинейно-выпуклой.

Площадь вогнутой рабочей поверхности губки больше площади выпуклой поверхности, при этом губка с вогнутой рабочей поверхностью выполнена по крайней мере с одним пазом для направления вывода и изменения степени формовки.

Конструкция губок такова, что позволяет четко фиксировать положение вывода, как в вертикальной (ограничение нижней выпуклой поверхностью и пазами на вогнутой поверхности) плоскости, так и в горизонтальной плоскости (ограничение пазами на вогнутой поверхности, превышающей площадью выпуклую). Это ограничение свободы перемещения вывода позволяет использовать инструменты без направляющего капиллярного отверстия и без формовочной канавки на рабочем торце инструмента. Наличие криволинейных выпуклой и вогнутой рабочих поверхностей увеличивает площадь контактирования, упрощается процесс изготовления губок, отпадает необходимость в тщательной притирке и полировке рабочих поверхностей, уменьшается необходимое оперативное пространство.

При наличии на вогнутой части губок нескольких пар одинаковых пазов появляется возможность создания идентичных перемычек несколькими выводами одновременно. Имея различную глубину пазов, можно добиться разной степени обжима выводов, т.е. одними и теми же губками формировать несколько одинаковых групп идентичных перемычек. Применение паза треугольной формы преимущественно для выводов большого диаметра облегчает обрыв вывода после сварки в результате его заклинивания внутри паза. Придавая путем обжима вывода определенную конфигурацию перемычки (заданный угол при основании петли) можно добиться оптимальных значений прочности сварных соединений.

Если отсутствует необходимость обжима выводов для придания им определенной формы, губки можно использовать в качестве устройства для направления выводов. Предлагаемые способ и устройство позволяют формировать практически любую конфигурацию перемычки.

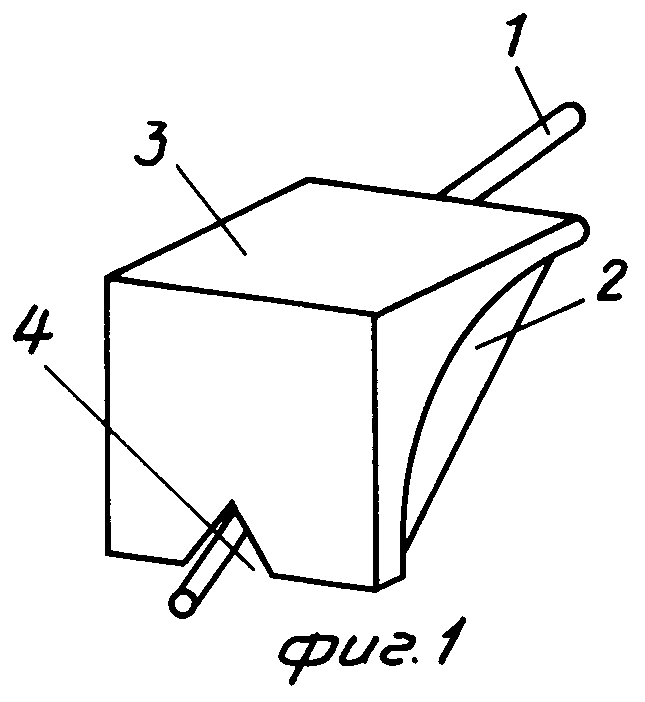

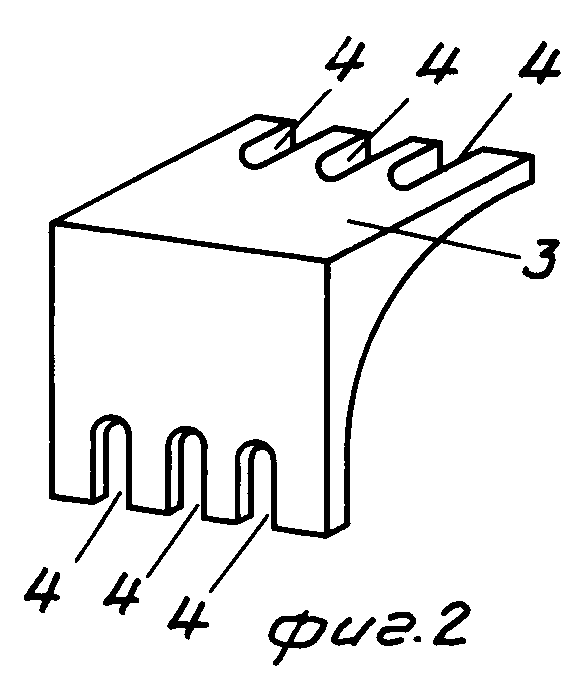

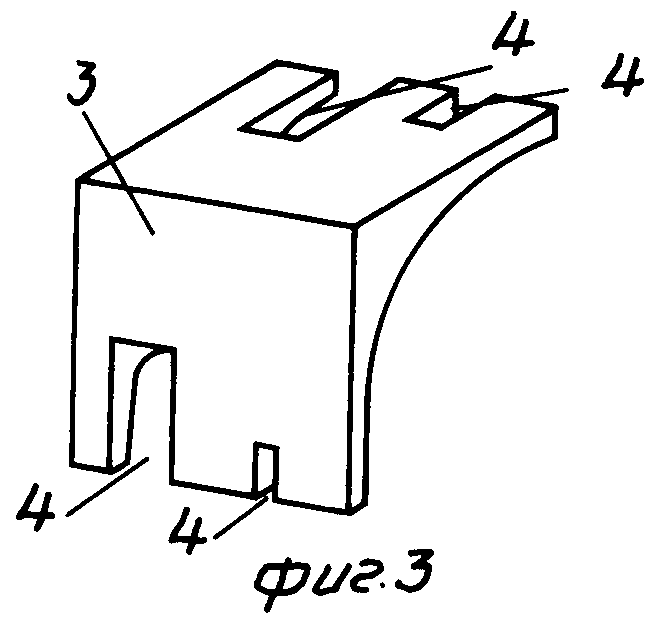

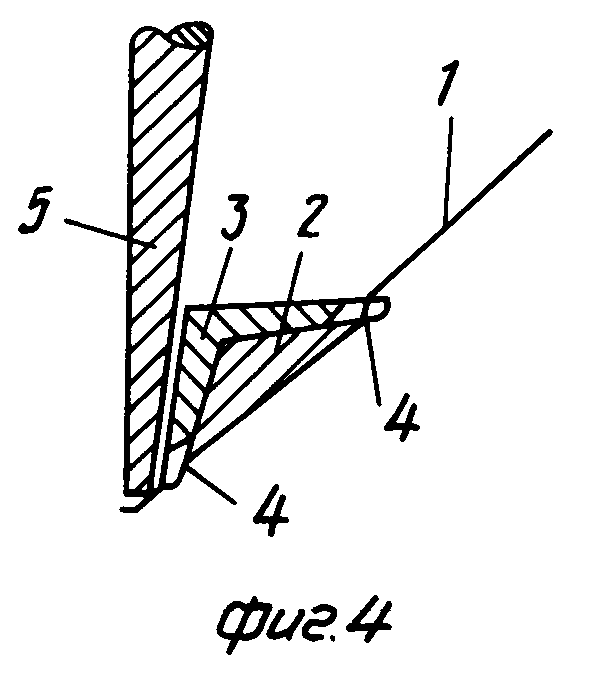

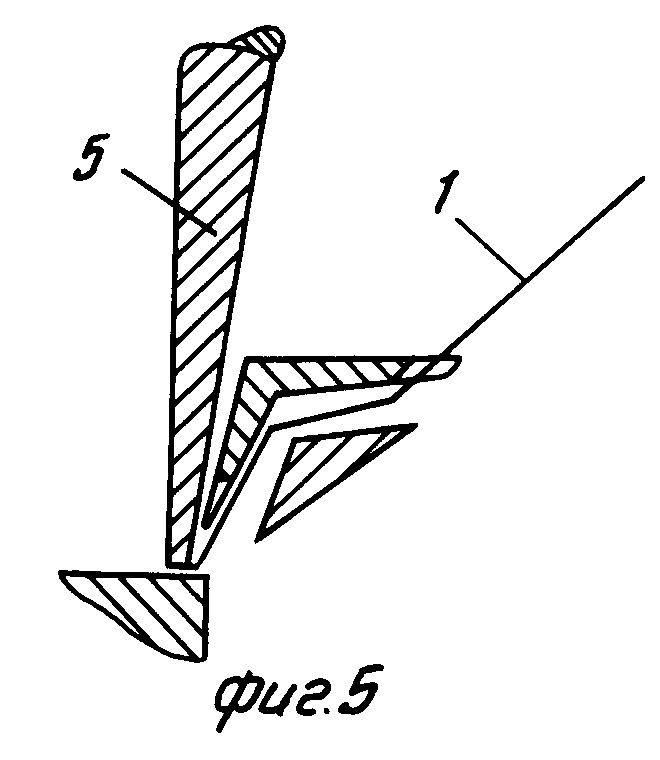

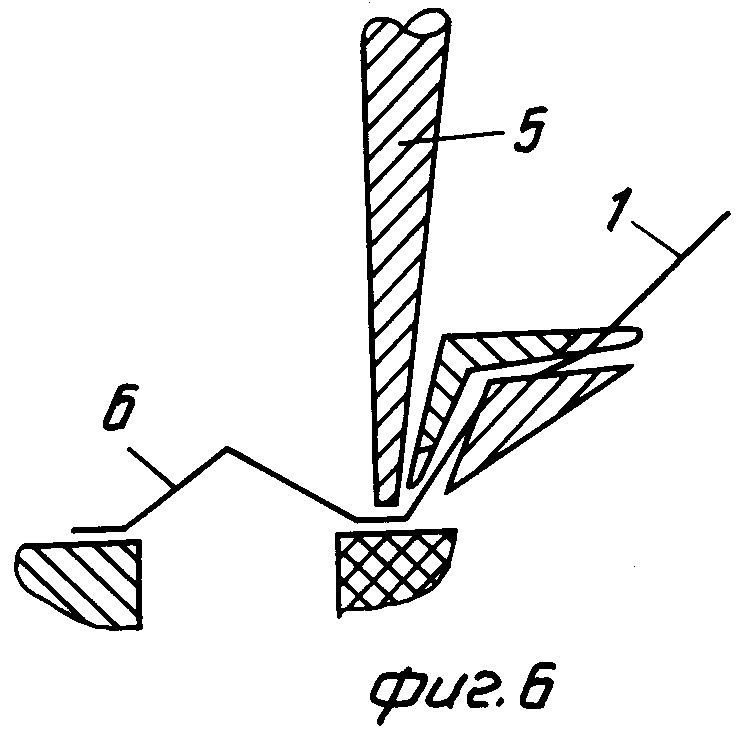

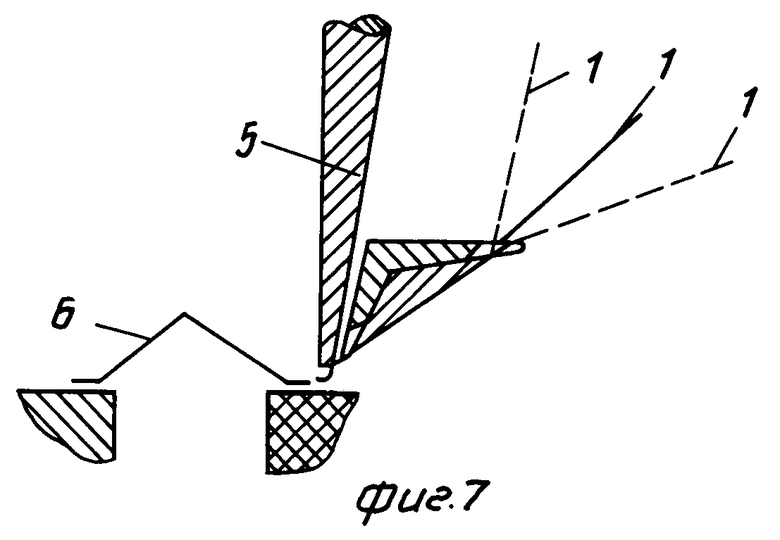

На фиг.1 изображены губки, обжимаемый вывод и паз, расположенный в нижней части вогнутой губки; на фиг.2 верхняя вогнутая часть губок с тремя парами пазов одинакового размера; на фиг.3 вогнутая часть губок с двумя парами пазов для выводов круглого и прямоугольного сечения, с различной степенью обжима; на фиг.4-7 схема формирования идентичных перемычек с помощью описываемых способа и устройства (пунктиром на фиг.7 условно обозначены различные углы подачи вывода).

Согласно изобретению привариваемый вывод 1 располагается между выгнутой 2 и вогнутой 3 поверхностями губок, заправляется вовнутрь паза 4 и выходит под рабочий торец инструмента 5. Перед образованием первой перемычки заданной формы губки находятся в замкнутом состоянии (фиг.4), так что привариваемый вывод 1 приобретает необходимую форму в результате его обжима. После осуществления первой сварки губки открываются (фиг.5), и инструмент 5 вместе с открытыми губками перемещается по траектории созданной перемычки 6 и прижимает перемычку к месту второй сварки, производится вторая сварка (фиг.6) за образовавшейся перемычкой 6. Затем губки обжимают вывод, формируя следующую перемычку, и после этого происходит обрыв вывода за второй сваркой (фиг.7).

При необходимости создания нескольких перемычек, перед каждой последующей сваркой губки с усилием обжимают вывод, придавая ему необходимую форму, затем открываются, вывод вытягивается, производится сварка и т.п. после последней сварки производится обрыв вывода.

При создании одновременно нескольких перемычек одинаковой конфигурации используются губки, на вогнутой части которой имеются пазы одинаковой формы и длины (фиг.2). На вогнутой части губок были выполнены две пары пазов различного профиля и длины (фиг.3). Одна пара пазов предназначалась для алюминиевой ленты сечением 250х30 м с обжимаемой длиной 4 мм, а другая пара пазов для алюминиевой проволоки диаметром 40 мм с обжимаемой длиной 2 мм. Радиус кривизны на выпуклой поверхности губок соответствовал радиусу кривизны на вогнутой поверхности и составлял 2 мм.

Первоначально создание идентичных перемычек осуществлялось выводом круглого сечения, затем производилась замена вывода на прямоугольное сечение. И в том и в другом случае ось каждой пары пазов совпадала с центром рабочей части инструмента, что достигалось смещением губок относительно инструмента.

Таким образом, одни и те же губки были использованы для создания идентичных перемычек из выводов различного профиля с разной длиной обжима при сборке СВЧ-транзистора. Собранный транзистор обладал необходимыми вольт-амперными характеристиками.

Технико-экономическая эффективность предлагаемого способа и устройства заключается в том, что благодаря осуществлению обжима непосредственно перед сваркой появилась возможность создавать идентичные перемычки из выводов любого сечения всевозможной конфигурации, что повышает качество и надежность сборки.

Данный способ и устройство могут быть применены в любой сборочной установке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ проволочного монтажа полупроводниковых приборов | 1990 |

|

SU1764908A1 |

| Установка для монтажа ленточных перемычек | 1988 |

|

SU1540988A1 |

| Способ формирования проволочной перемычки | 1989 |

|

SU1731539A1 |

| СПОСОБ ПРОВОЛОЧНОГО МОНТАЖА ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА ИНТЕГРАЛЬНОЙ МИКРОСХЕМЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2835230C1 |

| Установка для микросварки проволочных проводников | 2021 |

|

RU2759103C1 |

| Установка для присоединения про-ВОлОчНыХ ВыВОдОВ | 1979 |

|

SU821100A1 |

| Устройство для микросварки | 1989 |

|

SU1808589A1 |

| Автоматическая установка для присоединения проволочных выводов | 1988 |

|

SU1625630A1 |

| СХВАТ ПРОМЫШЛЕННОГО РОБОТА | 1998 |

|

RU2149098C1 |

| Установка ультразвуковой микросварки | 2020 |

|

RU2742635C1 |

Изобретение относится к микросварке, и может найти применение в радиоэлектронном машиностроении. Сущность изобретения: в способе при зажиме вывод формируют по конфигурации перемычек за счет того, что верхняя рабочая поверхность губок выполнена вогнутой, а нижняя выпуклой с одинаковыми радиусами кривизны, Площадь вогнутой поверхности превышает площадь выпуклой рабочей поверхности, и губка с вогнутой поверхности снабжена по крайней мере одним пазом, служащим для направления вывода и изменения степени его формовки. 2 с.п. ф-лы, 7 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| 1971 |

|

SU409808A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-05-20—Публикация

1992-02-14—Подача