Изобретение относится к изготовлению блоков электро- и радиоаппаратуры, в частности к устройствам для установки радиоэлементов на печатную плату. Оно может также относиться к машиностроению, в частности к конструкциям промышленных роботов для выполнения сборочных и монтажных работ.

Известен манипулятор по кн.: Промышленные роботы для миниатюрных изделий, Р. Б. Бансявичюс, А.А. Иванов Н.И. Камышный и др.; под ред. В.Ф. Шаньгина. - М.: Машиностроение, 1985, рис. 7, 16б, стр. 242, содержащий неподвижный струйный захват с неподвижными губками, закрепленный на штанге.

Недостатком известного манипулятора является то, что пневматическое устройство струйного захвата смонтировано над губками (скобой). Это значительно увеличивает габариты захвата по высоте и закрывает доступ сварочной головке к выводам радиоэлемента сверху. Использование данного манипулятора невозможно, например, в гибких автоматических модулях микросварки, в которых сварочная головка расположена над поверхностью печатной платы и предназначена для одновременного присоединения всех выводов радиоэлемента к контактным площадкам печатной платы, при этом во время сварки свободное пространство между радиоэлементами и сварочной головкой меньше габаритов струйного захвата.

Известно устройство для установки радиоэлементов на печатную плату по А. С. N 1298961, кл. МКИ6 H 05 K 13/04, опубл. в БИ N 11 от 23.03.87, содержащее захват с зажимными губками, установленные с возможностью возвратно-поступательного перемещения и кинематически связанные между собой посредством зубчато-реечной передачи в виде двух зубчатых реек, обращенных зубчатыми частями одна к другой, и расположенного в зацеплении с рейками зубчатого колеса, установленного на оси.

Недостатком этого устройства является то, что зубчатые рейки, выполненные в виде поршней, размещены в пневматических цилиндрах, которые в свою очередь расположены над губками. Это значительно увеличивает габариты захвата по высоте и закрывает доступ сварочной головке к выводам радиоэлемента сверху. Использование данного устройства также невозможно, например, в гибких автоматических модулях микросварки, в которых сварочная головка расположена над поверхностью печатной платы и предназначена для одновременного присоединения всех выводов радиоэлемента к контактным площадкам печатной платы, при этом во время сварки свободное пространство между радиоэлементом и сварочной головкой меньше габаритов устройства.

Известный захват манипулятора по А.С. N 1404335, кл. МКИ6 B 25 J 15/00, опубл. в БИ N 23.06.88. содержащий зажимные губки, установленные с возможностью возвратно-поступательного перемещения и кинематически связанные между собой посредством зубчато-реечной передачи, выполненной в виде двух зубчатых реек, обращенных одна к другой зубчатыми частями, и зубчатого колеса, установленного на оси в зацеплении с упомянутыми зубчатыми рейками, при этом зажимные губки смонтированы на концах зубчатых реек, расположенных с одной стороны.

Недостатком является то, что ползуны данного захвата манипулятора при использовании для монтажа радиоэлементов на печатную плату выполняются в виде длиномерных стержней, которые из-за своих погрешностей прямолинейности создают при перемещении в направляющих достаточно большое трение. Для преодоления этого трения требуется увеличивать усилие развиваемое поршнем силового цилиндра. Увеличение же этого усилия может привести к повреждению радиоэлемента.

Задачей, решаемой данным изобретением, является обеспечение возможности монтажа радиоэлементов с помощью предлагаемого схвата на печатную плату.

Технический результат, достигаемый при использовании настоящего изобретения, заключается в уменьшении трения зубчатых реек в направляющих корпуса и обеспечении тем самым захвата радиоэлементов с допустимым усилием, развиваемым силовым цилиндром. Для достижения данного результата зубчатые рейки установлены на катках. Погрешность установки радиоэлемента, вносимая схватом, определяется зазорами между направляющими реек и катками. Выполнение размеров направляющих реек, обеспечивающих уменьшение зазоров до необходимой величины, могут быть выполнены без особых сложностей, технически это не сложно. Величина же трения при этом не увеличивается. В известных устройствах уменьшение зазоров до необходимой величины, обеспечивающей требуемую точность базирования, также технически не сложно. В известном струйном захвате это достигается выполнением размера между губками скобы с необходимой точностью. В известном устройстве, губки которого установлены на поршнях-рейках, размещенных в пневматических цилиндрах, это достигается выполнением размеров, обеспечивающих сопряжения поршня и цилиндра с необходимой точностью. А в известном устройстве, ползуны которого выполнены в виде длинномерных стержней, это достигается обеспечением сопряжения ползунов и направляющих корпуса с необходимой точностью. Но в обоих последних случаях при этом увеличивается величина трения.

Указанный выше технический результат достигается за счет того, что известный схват промышленного робота, содержащий зажимные губки, установленные с возможностью возвратно-поступательного перемещения и кинематически связанные между собой посредством зубчато-реечной передачи, выполненной в виде двух зубчатых реек, обращенных одна к другой зубчатыми частями, и зубчатого колеса, установленного на оси в зацеплении с упомянутыми зубчатыми рейками, при этом зажимные губки смонтированы на концах зубчатых реек, расположенных с одной стороны, снабжен, по меньшей мере, одной дополнительной осью и цилиндрическими катками, установленными группами по четыре катка на каждой оси и попарно расположенными по обе стороны от зубчатых реек, каждая из которых выполнена с четырьмя направляющими для каждой группы катков, при этом две направляющие зубчатых реек для каждой группы цилиндрических катков установлены с возможностью взаимодействия с парой ближайших к рейкам катков, а две оставшиеся направляющие установлены с возможностью взаимодействия с другой парой катков и расположены диаметрально противоположно относительно упомянутой первой пары направляющих. В схвате направляющие, установленные с возможностью взаимодействия с парой ближайших к рейкам цилиндрических катков, выполнены с ребордами, расположенными с возможностью взаимодействия с боковыми сторонами этих катков.

Размещение реек в направляющих элементах, которые выполнены в виде цилиндрических катков, например подшипников, позволило уменьшить затраты энергии на совершение перемещения реек. Для уменьшения габарита схвата цилиндрические катки установлены на оси, на которой установлено зубчатое колесо, группой из четырех цилиндрических катков и расположенными попарно с двух сторон реек. Для этих же целей схват дополнительно снабжен, как минимум, еще одной осью, на которой также установлена группа цилиндрических катков. Поскольку промышленный робот предназначен для совершения манипуляций с миниатюрными изделиями, то рейки схвата в своем поперечном сечении имеют небольшие габариты и при относительно большой длине из-за нежесткости может возникнуть ситуация, когда потребуются еще оси с цилиндрическими катками. Каждая рейка снабжена направляющими, по четыре на каждую группу цилиндрических катков. Выполнение двух направляющих с возможностью их взаимодействия с цилиндрическими поверхностями катков, расположенных около (вблизи) реек, а двух других - с возможностью их взаимодействия с цилиндрическими поверхностями другой пары катков, с диаметрально противоположной стороны по отношению к первой паре катков, обеспечивает строго заданное положение зубчатых реек в вертикальной плоскости. Выполнение реборд на направляющих, выполненных с возможностью взаимодействия с боковыми поверхностями цилиндрических катков, расположенных около реек, обеспечивает строго заданное положение зубчатых реек в горизонтальной плоскости. Такое выполнение направляющих элементов схвата в вертикальной плоскости вписывается в габариты, заданные размерами зубчато-реечного зацепления, то есть габариты, определяемые размерами зубчатого колеса и двух зубчатых реек.

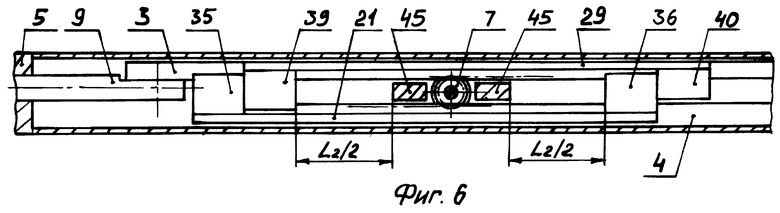

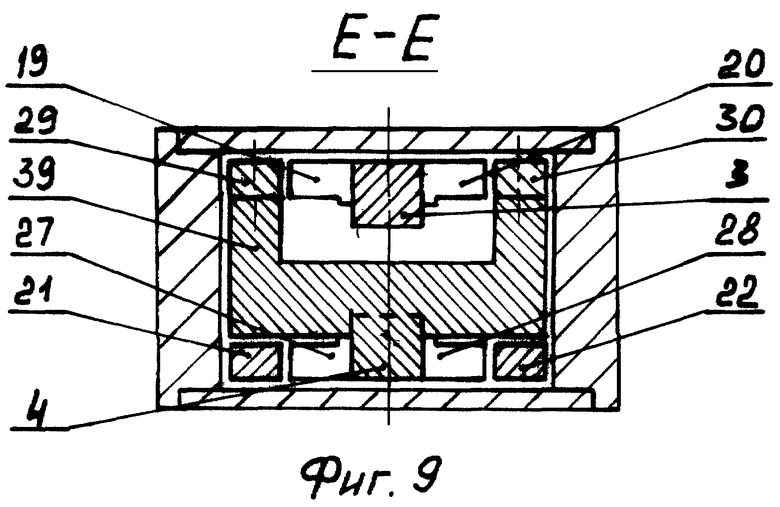

На фиг. 1 показан схват промышленного робота, общий вид, на фиг. 2 - разрез А-А; на фиг. 3 - разрез Б-Б (схват с сжатыми губками); на фиг. 4 - разрез В-В (схват с сжатыми губками); на фиг. 5 и 6 - разрез Б-Б (схват с разведенными губками); на фиг. 7 - разрез Г-Г; на фиг. 8 - разрез Д-Д; на фиг. 9 - разрез Е-Е; на фиг. 10 - элемент Ж.

Схват промышленного робота (см. фиг. 1) содержит зажимные губки 1 и 2, установленные на концах реек 3 и 4, расположенные с одной стороны. Рейки 3 и 4 расположены на основании 5.

Основание 5 представляет собой корпус прямоугольного сечения, в полостях которого размещены рейки 3 и 4. На основании 5 закреплен привод 6, например пневмоцилиндр или линейный электрошаговый двигатель.

Рейки 3 и 4 (см. фиг. 2 и 10) выполнены зубчатыми на участках длиной L1 и L2, причем L1 = L2. Рейки 3 и 4 кинематически соединены между собой зубчатым колесом 7, установленным на оси 8. Рейки 3 и 4 имеют возможность возвратно-поступательно перемещаться при перемещении штока 9, привода 6, который соединен с рейкой 3 (см. фиг. 4 и 6). Рейки 3 и 4 смонтированы на цилиндрических катках 10, 11, 12, 13 и 14, 15, 16, 17 (см. фиг. 2 и 7). Группа катков 10, 11, 12 и 13 установлена на оси 8, совместно с зубчатым колесом 7, при этом они расположены попарно. Катки 10 и 11 с одной стороны реек 3 и 4, а катки 12 и 13 с другой стороны. Группа катков 14, 15, 16 и 17 установлена на оси 18, при этом они расположены попарно. Катки 14 и 15 с одной стороны реек 3 и 4, а катки 16 и 17 с другой стороны. Поскольку рейки 3 и 4 выполнены в форме стержня, то есть тела у которого геометрические размеры поперечного сечения малы по сравнению с длиной. Жесткость реек 3 и 4 такой формы в поперечном сечении небольшая и при относительно больших их длинах может возникнуть ситуация, когда потребуется снабдить схват группами цилиндрических катков больше двух. На рейке 3 выполнены по четыре направляющих 19, 20, 21, 22 и 23, 24, 25, 26 (см. фиг. 2 и 7) для каждой группы катков, а на рейке 4 - направляющие 27, 28, 29, 30 и 31, 32, 33, 34. На рейке 3 выполнены вилки 35, 36 и 37, 38 ("П"-образные элементы), а на рейке 4 - вилки 39, 40 и 41, 42 (" └┘ "-образные элементы). Направляющие 21 и 22 закреплены на вилках 35 и 36, направляющие 25 и 26 - на вилках 37 и 38, направляющие 29 и 30 - на вилках 39 и 40, направляющие 33 и 34 - на вилках 41 и 42 (аналогично фиг. 9). Направляющие 19, 20, 23, 24 и 27, 28, 31, 32 выполнены с возможностью взаимодействия соответственно с цилиндрическими катками 10, 12 и 14, 16, расположенными около рек 3 и 4. Направляющие 21, 22, 25, 26 и 29, 30, 33, 34 выполнены с возможностью взаимодействия соответственно с цилиндрическими катками 11, 13 и 15, 17 установленными со стороны стенок основания 5. В рейке 3 линии соприкосновения поверхностей направляющих 19, 20 и 23, 24 с цилиндрическими поверхностями катков 10, 12 и 14, 16 диаметрально противоположны соответственно линиям соприкосновения поверхностей направляющих 21, 22 и 25, 26 с цилиндрическими поверхностями катков 11, 13 и 15, 17. В рейке 4 линии соприкосновения поверхностей направляющих 27, 28 и 31, 32 с цилиндрическими поверхностями катков 10, 12 и 14, 16 диаметрально противоположны соответственно линиям соприкосновения направляющих 29, 30 и 33, 34 с цилиндрическими поверхностями катков 11, 13 и 15, 17. Такое выполнение обеспечивает строго заданное положение рейкам 3 и 4, исключает возможность их смещения в вертикальной плоскости. Направляющие 19, 20, 23, 24, 27, 28, 31, 32 снабжены ребордами, выполненными с возможностью взаимодействия с боковыми поверхностями цилиндрических катков 10, 12, 14, 16. Такое выполнение обеспечивает строго заданное положение рейкам 3 и 4, исключает возможность их смещения в горизонтальной плоскости. Тем самым обеспечивается строго заданное положение зажимных губок 1 и 2 в пространстве. Для обеспечения исключения смещения цилиндрических катков 10, 11, 12 и 13 между ними установлены зубчатое колесо 7 и шесть прокладок 43 (см. фиг. 2), а для исключения смещения цилиндрических катков 14, 15, 16 и 17 - четыре прокладки 43 и втулка 44 (см. фиг. 7). Боковые стенки основания 5 в полостях соединены четырьмя перемычками 45 (см. фиг. 3, 4, 5 и 6). При сведенных губках 1 и 2 (см. фиг. 3 и 4) расстояние между вилками 35 и 39, 36 и 40, 37 и 41, 38 и 42 равно L2. При разведенных губках 1 и 2 (см. фиг. 5 и 6) вилки 35 и 39, 36 и 40, 37 и 41, 38 и 42 соприкасаются соответственно друг с другом, а расстояние между вилкой 39 и перемычкой 45, перемычкой 45 и вилкой 36, вилкой 41 и перемычкой 45, перемычкой 45 и вилкой 38 равно L2/2.

Схват промышленного робота работает следующим образом.

В исходном положении губки 1 и 2 прижаты друг к другу. Для захвата радиоэлемента смещают вправо рейку 3. Смещение рейки 3 может осуществляться приводом 6, исполнительный элемент которого, например шток 9, соединен с рейкой 3. В качестве привода могут быть применены, например, пневмоцилиндр или шаговый линейный электродвигатель. При смещении рейки 3 зубчатое колесо 7, находящееся в зацеплении с зубчатыми участками реек 3 и 4, вращается, при этом рейка 4 смещается влево (в противоположную сторону) на то же расстояние, что и рейка 3. Губки 1 и 2 отходят друг от друга, каждая на расстояние L2/2. Захват подводится к радиоэлементу и при помощи зажимных губок 1 и 2 захватывает его за корпус. Захват осуществляется смещением рейки 3 в обратном порядке, то есть влево. Губки смещаются в направлении друг к другу до тех пор, пока они не соприкасаются с корпусом радиоэлемента. После соприкосновения губок 1 и 2 с корпусом радиоэлемента его захват осуществлен. После выполнения требуемых работ осуществляется выключение схвата. Для этого рейку 3 смещают вправо до конца ее хода, а затем, после отхода схвата от радиоэлемента, ее же смещают влево (обратно) до соприкосновения губок 1 и 2. Цикл работы закончен.

Положительный эффект достигнут уменьшением габарита схвата по высоте, путем вывода исполнительных элементов схвата из зоны сварки, обеспечив тем самым свободный доступ сварочной головке сверху ко всем планарным выводам радиоэлемента, размещенных на контактных площадках печатной платы. При этом опоры качения, которыми снабжены исполнительные элементы, выполнены по размерам, заданным габаритами зубчато-реечной передачи, то есть не выходят за ее размеры, а также обеспечивают строго заданные положения зажимных губок в пространстве. Установка исполнительных органов в опорах качения позволила уменьшить затраты энергии на их перемещение.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОД ПРОМЫШЛЕННОГО РОБОТА | 1998 |

|

RU2149097C1 |

| СХВАТ ПРОМЫШЛЕННОГО РОБОТА | 2001 |

|

RU2247649C2 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ РАДИОЭЛЕМЕНТОВ ИЗ СТОПЫ | 1998 |

|

RU2141748C1 |

| ПРИВОД ПРОМЫШЛЕННОГО РОБОТА | 2001 |

|

RU2218269C2 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ ИЗ СТОПЫ | 2001 |

|

RU2209534C2 |

| МНОГОПОЗИЦИОННЫЙ МАГАЗИН-НАКОПИТЕЛЬ С ПОШТУЧНОЙ ВЫДАЧЕЙ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ (ИЭТ) | 2001 |

|

RU2199192C1 |

| СХВАТ ПРОМЫШЛЕННОГО РОБОТА | 1995 |

|

RU2108232C1 |

| МАНИПУЛЯТОР | 1999 |

|

RU2179920C2 |

| УСТАНОВКА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2000 |

|

RU2190035C2 |

| ГОЛОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ МИКРОСВАРКИ | 2001 |

|

RU2205731C2 |

Изобретение может быть использовано при изготовлении блоков электро- и радиоаппаратуры для установки радиоэлементов на печатную плату. Зажимные губки, имеющие возможность возвратно-поступательного перемещения, кинематически связаны между собой посредством зубчато-реечной передачи. Две зубчатые рейки передачи, на концах которых смонтированы губки, находятся в зацеплении с зубчатым колесом. По обе стороны от зубчатых реек попарно расположены цилиндрические катки, установленные группами по четыре катка на каждой оси. Каждая рейка имеет четыре направляющие для каждой группы катков. Две направляющие зубчатых реек для каждой группы катков взаимодействуют с парой ближайших к рейкам катков. Две оставшиеся направляющие взаимодействуют с другой парой катков и установлены диаметрально противоположно относительно упомянутой первой пары направляющих. Направляющие, взаимодействующие с ближайшими к рейкам катками, имеют реборды, контактирующие с боковыми сторонами катков. В результате обеспечивается уменьшение трения зубчатых реек в направляющих корпуса и захват деталей с допустимым усилием силового цилиндра. 1 з.п. ф-лы, 10 ил.

| Захват манипулятора | 1986 |

|

SU1404335A1 |

| Захват промышленного робота | 1985 |

|

SU1288052A1 |

| Схват манипулятора | 1985 |

|

SU1337252A1 |

| Захватное устройство | 1987 |

|

SU1602733A1 |

| Устройство для установки радиоэлементов на печатную плату | 1985 |

|

SU1298961A1 |

| US 4632631, 30.12.1986 | |||

| US 4377305, 22.03.1983 | |||

| DE 3513648 A1, 23.10.1986. | |||

Авторы

Даты

2000-05-20—Публикация

1998-11-16—Подача