Изобретение относится к способам производства изопрена из изобутилена и формальдегида и бутилкаучука и, в частности, к получению изобутилена для их производства.

Известен способ получения изобутилена высокой степени чистоты для производства бутилкаучука путем гидратации изобутилена в изобутан-изобутиленовой фракции (ИИФ), содержащей изобутилена на уровне 30-46% мас., в триметилкарбинол с последующим выделением изобутана - возврата с содержанием изобутилена 2,0-3,0% мас., дегидратацией триметилкарбинола в изобутилен и его очисткой (Л.А.Кирпичников и др., Ленинград, «Химия и технология мономеров для синтетических каучуков»).

Известен также способ получения изопрена из формальдегида и изобутилена, в котором изобутилен получается дегидрированием изобутана с получением изобутан-изобутиленовой фракции с содержанием изобутилена на уровне 45-46% мас. Эта фракция наряду с формалином является исходным сырьем для получения диметилдиоксана (ДМД) с последующим его разложением в изопрен (С.К.Огородников, Г.С.Идлис. «Производство изопрена», Химия, 1973 г.).

Одним из недостатков данного способа является низкая конверсия изобутилена при получении ДМД, в результате чего наряду с другими побочными продуктами выделяется возвратная изобутиленовая фракция с содержанием изобутилена 15-20% мас. Работа с более высокой конверсией изобутилена приводит к значительному снижению селективности процесса и увеличению выхода побочных продуктов.

Подача возвратной изобутановой фракции с таким высоким содержанием изобутилена на приготовление бензиновых фракций экономически нецелесообразна, а использование ее с «прямым» изобутаном в качестве шихты на дегидрирование приводит к потерям изобутилена, так как считается, что 25% изобутилена, поступающего с шихтой, разлагается на побочные продукты. Подача этой фракции на дегидрирование без предварительной очистки повышает образование кокса, который блокирует активные центры катализатора и снижает выхода изобутилена. Кроме того, работа реакторов с повышенным до 10-12% содержанием изобутилена в сырье по сравнению с оптимальным снижает производство изобутилена на 8-10%, повышает рецикл изобутановой фракции и приводит к перерасходу энергоресурсов.

Предлагаемый способ лишен указанных недостатков, так как позволяет снизить потери изобутилена, полностью использовать изобутан при оптимальных режимах его дегидрирования, проводить процесс синтеза ДМД с минимальным выходом побочных продуктов в производстве изопрена и полностью извлекать изобутилен из возвратной изобутановой фракции на стадии гидратации в производстве бутилкаучука.

Целью данного изобретения является повышение выработки изобутилена и снижение удельных расходов сырья и энергоресурсов при комплексной переработке изобутана в производствах изопрена и бутилкаучука.

Поставленная цель достигается способом, согласно которому возвратную изобутановую фракцию из производства диметилдиоксана, содержащую 15-20% мас. изобутилена, очищают от высококипящих углеводородов ректификацией и полностью или частично направляют совместно с изобутан-изобутиленовой фракцией на гидратацию изобутилена в триметилкарбинол производства бутилкаучука, а выделенную затем возвратную изобутановую фракцию с содержанием изобутилена 1,5-2,5% мас. совместно с «прямым» изобутаном возвращают на дегидрирование.

При этом обеспечивается возможность работы производства диметилдиоксана с высокой селективностью при максимально возможной конверсии как изобутилена, так и формальдегида и практически исключить потери изобутилена, поступающие с шихтой при дегидрировании изобутана.

Как вариант, возможна работа узла гидратации изобутилена с использованием в качестве сырья изобутилен-изобутановой фракции, содержащей 45-46% мас. изобутилена совместно с частью возвратной изобутановой фракции в производстве диметилдиоксана, например половина от выделенной на этом узле. В этих случаях концентрация изобутилена в сырье, подаваемом на гидратацию, и в шихте на дегидрирование будет выше, потери его увеличатся, а выработка уменьшится.

В производстве бутилкаучука открывается возможность увеличения выхода триметилкарбинола, который является, в свою очередь, сырьем для получения изобутилена высокой степени чистоты для производства бутилкаучука, или же этот триметилкарбинол может быть использован при синтезе изопрена через диметилдиоксан, а также в одностадийном его синтезе.

При работе узла гидратации на ИИФ, содержащей более 40% мас. изобутилена, возникают трудности в достижении максимального извлечения из возвратной изобутановой фракции, что, в конечном счете, увеличивает его потери на дегидрировании.

Работа реакторов гидратации на более высоких нагрузках с более высоким содержанием изобутана при пониженном содержании изобутилена благоприятно скажется на распределении потока по всему объему катализатора, будет способствовать повышению выходов триметилкарбинола и обеспечит более низкое содержание изобутилена в возвратной изобутановой фракции.

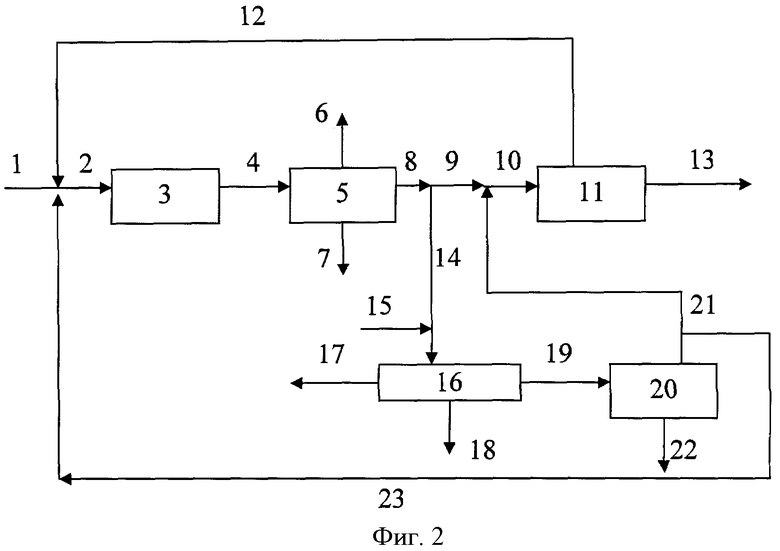

По данному способу прямой 100% изобутан, поступающий по линии 1, смешивают с возвратным изобутаном, поступающим после гидратации изобутилена и отделения триметилкарбинола из производства бутилкаучука, поступающего по линии 12, и направляют по линии 2 на дегидрирование в реакторный блок 3 (фиг.1).

Контактный газ по линии 4 по классической схеме (5) подают на узел для компримирования и выделения легких (линия 6) и тяжелокипящих углеводородов (линия 7).

Полученную изобутан-изобутиленовую фракцию (линия 8) с содержанием изобутилена 45-46% мас. разделяют на два потока. Первый по линии 9, затем 10 направляют на гидратацию изобутилена в триметилкарбинол (11) в производство бутилкаучука. Другую часть изобутан-изобутиленовой фракции по линии 14 подают на конденсацию изобутилена и формальдегида, поступающего по линии 15, в диметилдиоксан в производстве изопрена 16, где наряду с диметилдиоксаном, выделяемым по линии 17, и высококипящими побочными продуктами (линия 18) выделяют возвратную изобутановую фракцию с содержанием 15-20% мас. изобутилена. Эта фракция по линии 19 поступает на узел очистки 20 ректификацией от тяжелокипящих продуктов (метанол, метилаль, более высококипящих и т.д.), отбираемых по линии 22. Очищенная изобутановая фракция направляется по линии 21 на смешение с изобутан-изобутиленовой фракцией, поступающей на гидратацию по линии 10.

Выделенная после гидратации (11) возвратная изобутан-изобутиленовая фракция по линии 12 совместно с прямым изобутаном подается на дегидрирование, а полученная фракция триметилкарбинола по линии 13 поступает на получение изобутилена-ректификата.

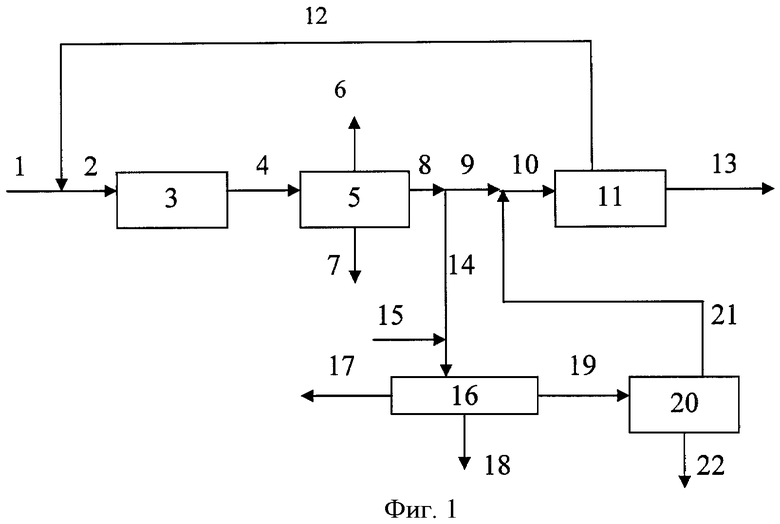

При частичной подаче возвратной изобутановой фракции из производства диметилдиоксана на гидратацию остальное количество фракции по линии 23 направляют на дегидрирование (фиг.2).

Изобретение иллюстрируется следующими примерами.

Пример №1 (по существующему способу)

На гидратации изобутилена в триметилкарбинол в производстве бутилкаучука в качестве сырья используют изобутан-изобутиленовую фракцию (ИИФ), содержащую 45-46% мас. изобутилена.

Выделенная после гидратации и очистки возвратная изобутановая фракция с содержанием изобутилена 2,5-4,0% мас. совместно с «прямым» изобутаном и изобутановой фракцией производства диметилдиоксана с содержанием изобутилена 15-20% мас. в соотношении 1:0,7-0,8 подают в качестве сырья на дегидрирование. Содержание изобутилена в шихте при этом находится на уровне 8-10% мас.

Считается, что 25% этого изобутилена при дегидрировании разлагается на побочные продукты, что соответствует 40-50 кг изобутана на 1 т изобутилена.

Дегидрирование изобутана проводится при температуре 560-580°С и объемной скорости подачи сырья 150-160 час-1.

При наличии повышенного содержания изобутилена в шихте для обеспечения работы агрегата дегидрирования с селективностью на уровне 82-83% неизбежно понижение температур дегидрирования, что снижает конверсию изобутана до уровня 48-50% мас. Соответственно, снижается фактическая выработка изобутилена на 8-10% абс. и повышаются энергозатраты.

Количество поданных и полученных продуктов, а также их состав приводится в таблице №1.

Пример №2 (по предлагаемому способу)

Дегидрирование изобутана проводится при режимах, указанных в примере №1. Однако в качестве возвратной фракции используется возвратный изобутан с содержанием изобутилена 1,5-2,5% мас. после подачи возвратного изобутана производства диметилдиоксана, содержащего изобутилена 15-20% мас., и предварительной очистки от высококипящих углеводородов совместно с изобутан-изобутиленовой фракцией, содержащей 45-46% мас. изобутилена на гидратацию изобутилена в триметилкарбинол производства бутилкаучука, например метанола, метилаля и др.

Соотношение возвратной изобутановой фракции из производства бутилкаучука и «прямого» изобутана выдерживается при подаче этой шихты на дегидрирование 1:0,7-0,8. Количество поданных и полученных фракций, а также их состав приводится в таблице №2.

При этом содержание изобутилена в шихте на дегидрирование в зависимости от соотношения прямого и возвратного изобутана не превышает 1,5-2,5% мас.

В этих условиях возможна работа на максимально возможной конверсии изобутана (52-53%) с селективностью на уровне 82-83%.

Потери изобутилена, поступающего с шихтой, при этом не превысят 10 кг/т изобутилена.

Пример №3 (по предлагаемому способу)

Дегидрирование изобутана проводится при температуре 570-590°С и объемной скорости подачи сырья 150-160 час-1.

На дегидрирование изобутана поступает шихта, состоящая из возвратной изобутановой фракции после гидратации изобутилена в триметилкарбинол, «прямой» изобутан и часть, например 50%, возвратной изобутановой фракции производства диметилдиоксана.

потока

При этом содержание изобутилена в шихте составляет 4-5% мас., а его потери - 20-30 кг/т изобутилена в ИИФ.

Количество поданных и полученных углеводородных фракций, а также их состав приведен в таблице №3.

При работе с возвратом изобутановой фракции, содержащей более 15% мас. изобутилена вплоть до 20% мас., потери изобутилена будут соответственно выше.

Сопоставление существующей и предлагаемой схем переработки изобутана приводятся ниже

Таким образом, при внедрении схемы комплексной переработки изобутана на производстве изопрена и бутилкаучука достигается полное использование изобутана с максимально возможной селективностью процесса при дегидрировании и увеличение мощности по изобутилену. При этом повышается выработка триметилкарбинола, открывается возможность увеличения выработки изобутилена высокой степени чистоты для производства бутилкаучука или же увеличения выработки триметилкарбинола с дальнейшим его использованием как в двухстадийном, так и одностадийном производстве изопрена. Соответственно снижаются потери изобутилена, поступающего с шихтой на дегидрирование, а также энергозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1996 |

|

RU2106332C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2002 |

|

RU2238953C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ОРГАНИЧЕСКИХ ПРОДУКТОВ ИЗ ВОДНОГО СЛОЯ, ОБРАЗУЮЩЕГОСЯ ПРИ СИНТЕЗЕ ДИМЕТИЛДИОКСАНА В ПРОИЗВОДСТВЕ ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2010 |

|

RU2436759C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2179983C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2575926C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СИНТЕЗА ДИМЕТИЛДИОКСАНА | 1996 |

|

RU2116996C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2000 |

|

RU2177469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2002 |

|

RU2230054C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155194C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4-ДИМЕТИЛ-1,3-ДИОКСАНА | 2007 |

|

RU2330848C1 |

Изобретение относится к способу комплексного использования изобутана в производстве изопрена и бутилкаучука, включающему стадию получения изобутилена дегидрированием изобутана с образованием изобутан-изобутиленовой фракции, содержащей 45-46% мас. изобутилена, которая одним потоком направляется на получение изопрена через синтез ДМД с выделением возвратной изобутановой фракции, содержащей 15-20% мас. изобутилена, а другим потоком на гидратацию изобутилена в триметилкарбинол производства бутилкаучука с выделением возвратной изобутановой фракции с содержанием изобутилена 2,5-4,0% мас., характеризующемуся тем, что возвратную изобутановую фракцию из производства диметилдиоксана, содержащую 15-20% мас. изобутилена, очищают от высококипящих углеводородов ректификацией и полностью или частично направляют совместно с изобутан-изобутиленовой фракцией на гидратацию изобутилена в триметилкарбинол производства бутилкаучука, а выделенную затем возвратную изобутановую фракцию с содержанием изобутилена 1,5-2,5% мас. совместно с «прямым» изобутаном возвращают на дегидрирование. Использование настоящего способа позволяет увеличить выработку изобутилена на стадии дегидрирования и снизить энергозатраты. 3 табл., 3 пр., 2 ил.

Способ комплексного использования изобутана в производстве изопрена и бутилкаучука, включающий стадию получения изобутилена дегидрированием изобутана с образованием изобутан-изобутиленовой фракции, содержащей 45-46 мас.% изобутилена, которая одним потоком направляется на получение изопрена через синтез ДМД с выделением возвратной изобутановой фракции, содержащей 15-20 мас.% изобутилена, а другим потоком на гидратацию изобутилена в триметилкарбинол производства бутилкаучука с выделением возвратной изобутановой фракции с содержанием изобутилена 2,5-4,0 мас.%, отличающийся тем, что возвратную изобутановую фракцию из производства диметилдиоксана, содержащую 15-20 мас.% изобутилена, очищают от высококипящих углеводородов ректификацией и полностью или частично направляют совместно с изобутан-изобутиленовой фракцией на гидратацию изобутилена в триметилкарбинол производства бутилкаучука, а выделенную затем возвратную изобутановую фракцию с содержанием изобутилена 1,5-2,5 мас.% совместно с «прямым» изобутаном возвращают на дегидрирование.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248961C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1997 |

|

RU2116286C1 |

| Автоматическая линия | 1985 |

|

SU1355455A1 |

Авторы

Даты

2012-04-27—Публикация

2010-11-17—Подача