СО СО

Изобретение относится к машиностроению, а И1 1енно к отделочно-упрочняю- щей совмещенной обработке резанием и поверхностным пластическим деформированием (ПОД) комбинированными инструментами и может быть использовано при обработке на станках, имеющих систему автоматического управления.

Цель изобретения - повышение качества обработки за счет поддержания постоянным усилия деформирования.

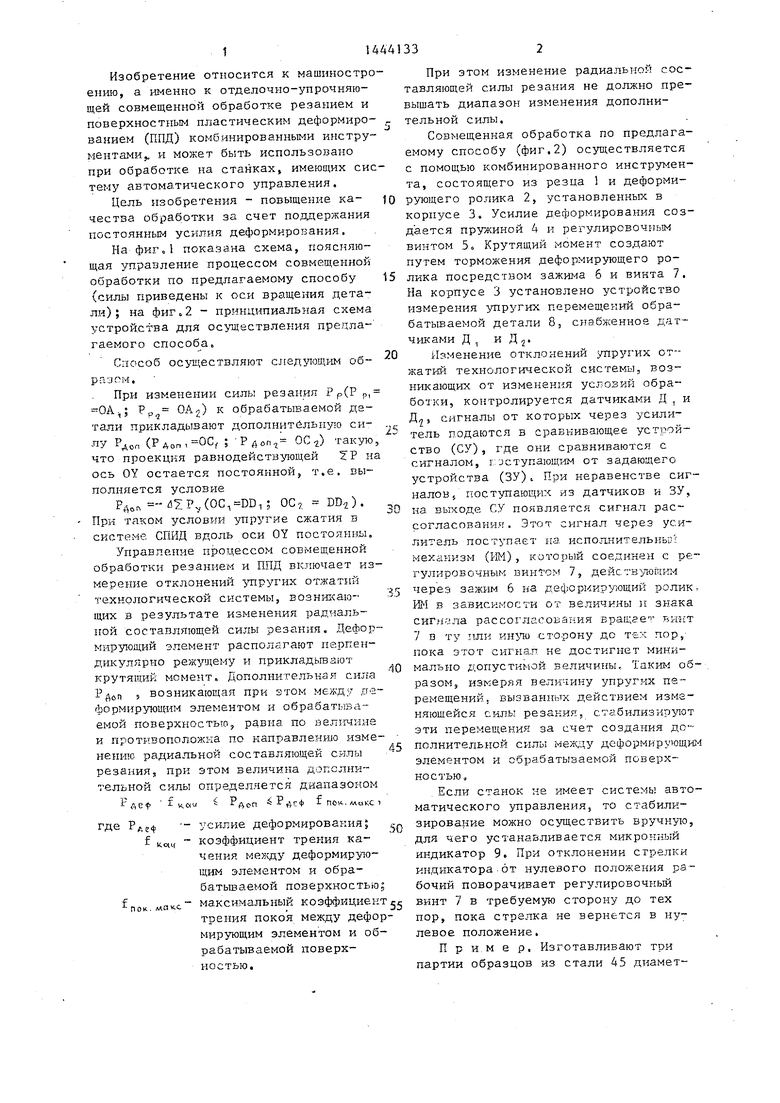

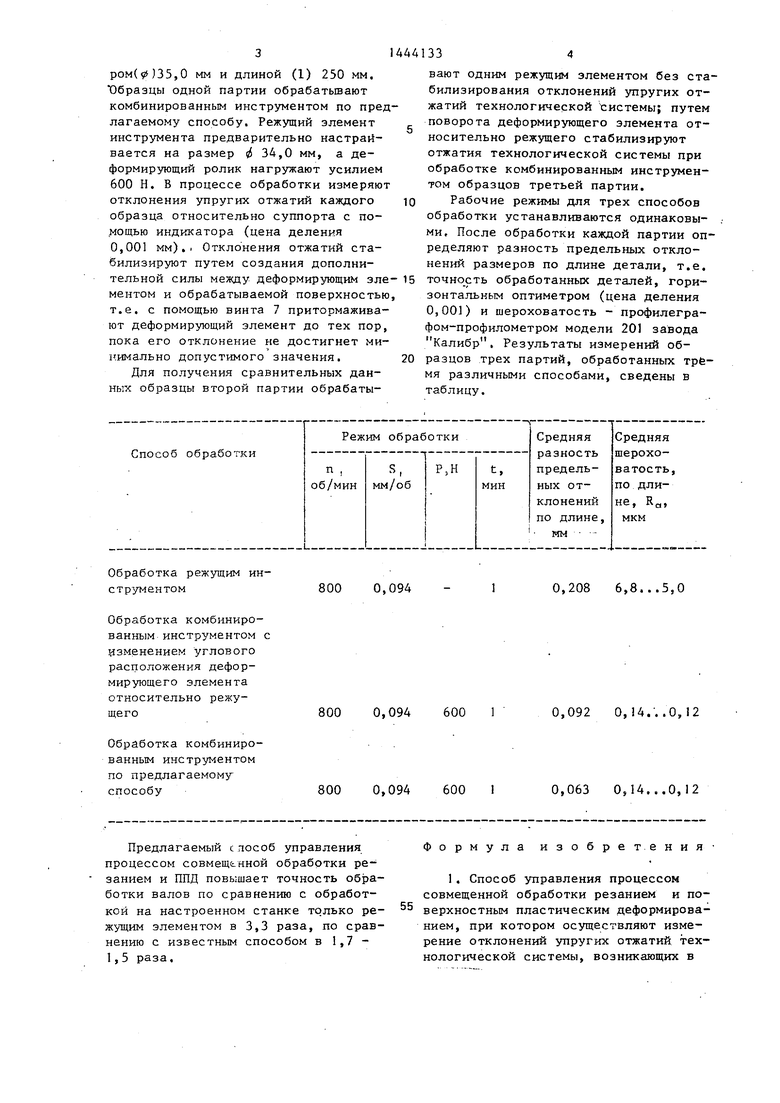

На фиг, 1 показана схема, пояст яю- щая управление процессом совмещенной обработки по предлагаемому способу (силы приведены к оси вращения детали) ; на фиг е 2 - принципиальная схема устройства для осуществления предлагаемого способа.

Способ осуществляют С1 едующим об- рааом,

При изменении силы резанил Рр(Рр, ОА:,; Рр ОА) к обрабатываемой детали прикладывают дополнительную си- лУ Рдоп (РАоп1 ОС; ; Рйоп ОС2) такую что проекция равнодействующей ZP на ось ОУ остается постоянной, т.е. выполняется условие

Pf, .j(,,, ОС г DD). При таком условии упругие сжатия в системе СПИД вдоль оси OY постоянны.

Управление процессом совмещенной обработки резанием и ППД включает измерение отклонений з пругих отжатий технологической системы, возникающих в результате изменения радиальной составляющей силы резания. Деформирующий элемент располагают перпендикулярно режущему и прикладьшают крутящий момент. Дополнительная сила 5 возникающая при этом между ,сге- формирующ-им элементом и обрабатываемой поверхностью, равна по величине и противоположна по направленшо изменению радиальной составляющей силы резания, при этом величина допслни- тельной сипы определяется диапазоном

ДСП

4Рйс4

novt. МслКС 1

де Рде. f

Коне

пок. макс

усилие деформированияS коэффициент трения качения между деформирующим элементом и обра- батьшаемой поверхностью; максимальный )ициент трения покоя между деформирующим элементом и обрабатываемой поверхностью.

При этом изменение радиальной составляющей силы резания не должно превышать диапазон изменения дополни- тельной силы.

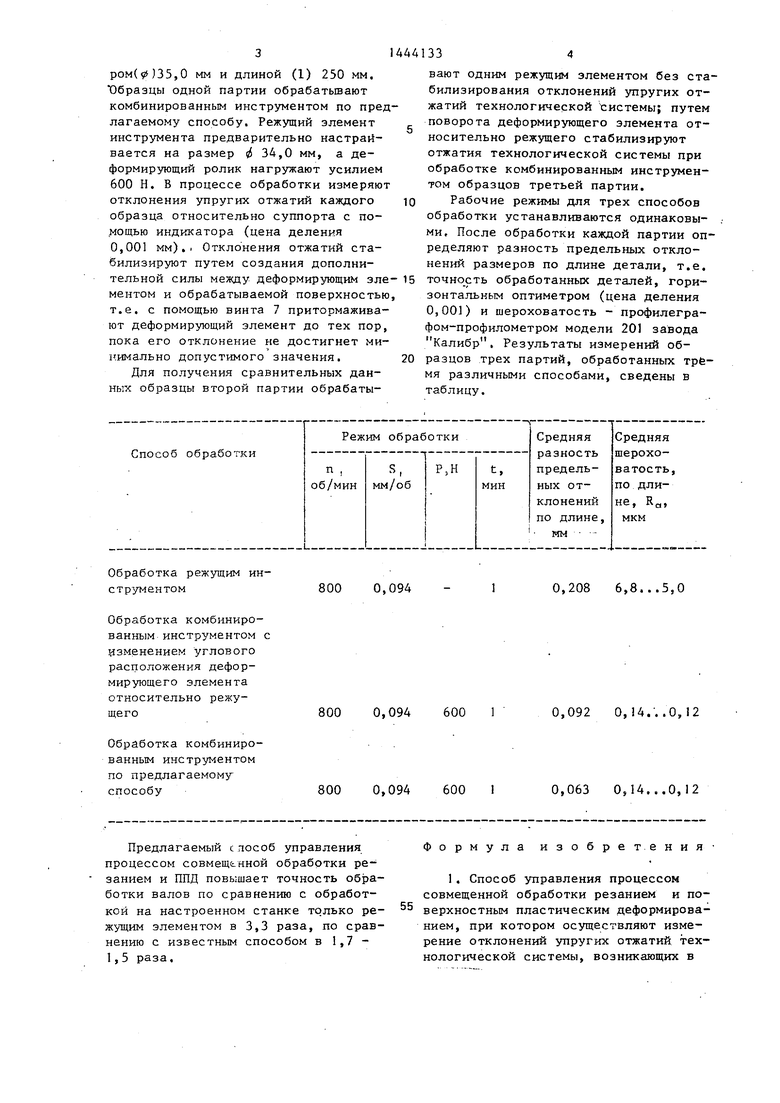

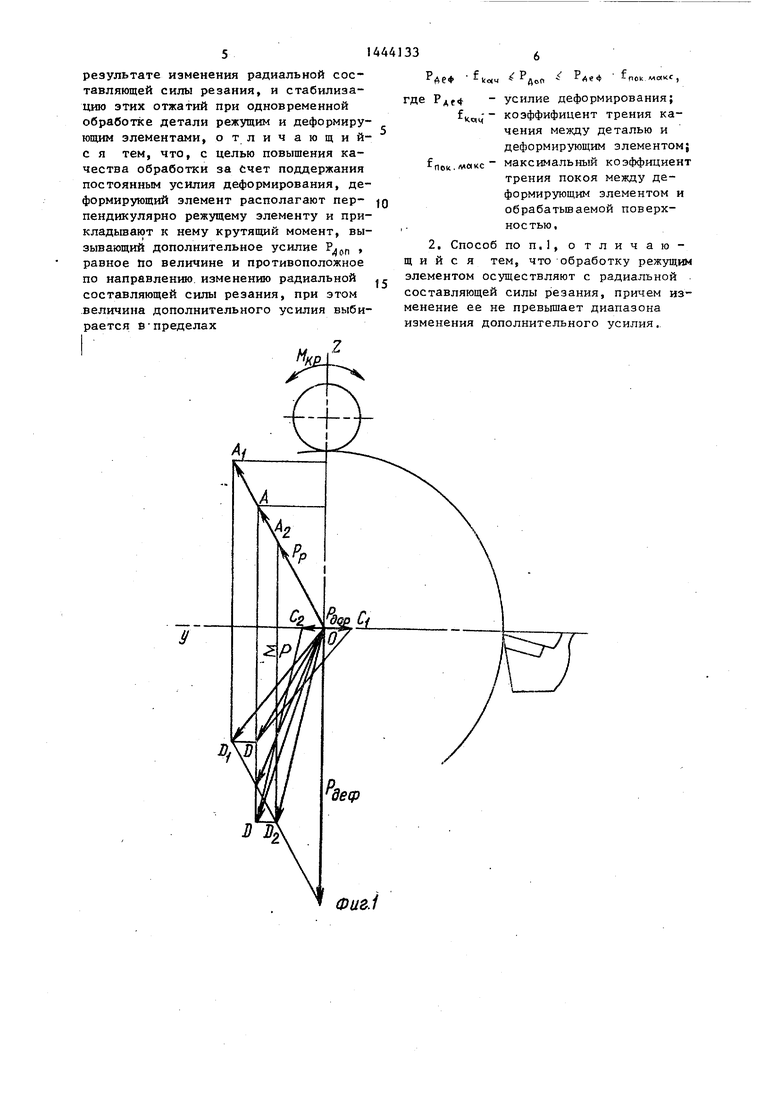

Совмещенная обработка по предлагаемому способу (фиг,2) осуществляется с помощью комбинированного инструмента, состоящего из резца 1 и деформирующего ролика 2, установленных в

корпусе 3. Усилие деформирования создается пружиной 4 и регулировочным винтом 5. Крутящий момент создают путем торможения деформирующего ролика посредством зажима б и винта 7, На корпусе 3 установлено устройство измерения упругих перемеще :нй обрабатываемой детали 8, снабженное датчиками Д и Д .

Изменение отклонений упругих от- жати технологической системы, возникающих от изменения условий обработки, контролируется датчиками Д , и Д, сигналы от которых через усилитель подаются в Сравнивающее устройство (СУ), где они сравниваются с сигналом, ггзступающим от задающего устройства (ЗУ). При неравенстве сигналов, поступающих из датчиков и ЗУ. на выходе СУ появляется сигнал рассогласования. Этот сигнал через усилитель поступает на исполнительньв ; механизм (ИМ), который соединен с регулировочным вин д ом 7, дейс : вующ -гм

через зажим 6 на деформирующий ролик. ИМ в зависимости от величины и знака сигнала рассогласования вращаеч BHIIT 7 в ту тши тлную сторону до тек пор, пока этот сигнал не достигнет минималъпо допустимой величины. Таким образом, измеряя велк -шну упругих перемещений, вызванных действием изменяющейся силы резания, стабилизируют эти перемещения за счет создания дополнительной силы мезгдду деформирующге- элементом и обрабать ваемой поверхностью.

,Если станок не имеет системы автоматического управления, то стабилизирование можно осуществить вручную, для чего устанавливается микронгшй индикатор 9« При отклонении стрелки индикатора 6т нулевого положения рабочий поворачивает регулировочный

винт 7 в требуемую сторону до тех пор, пока стрелка не вернется в нулевое положение.

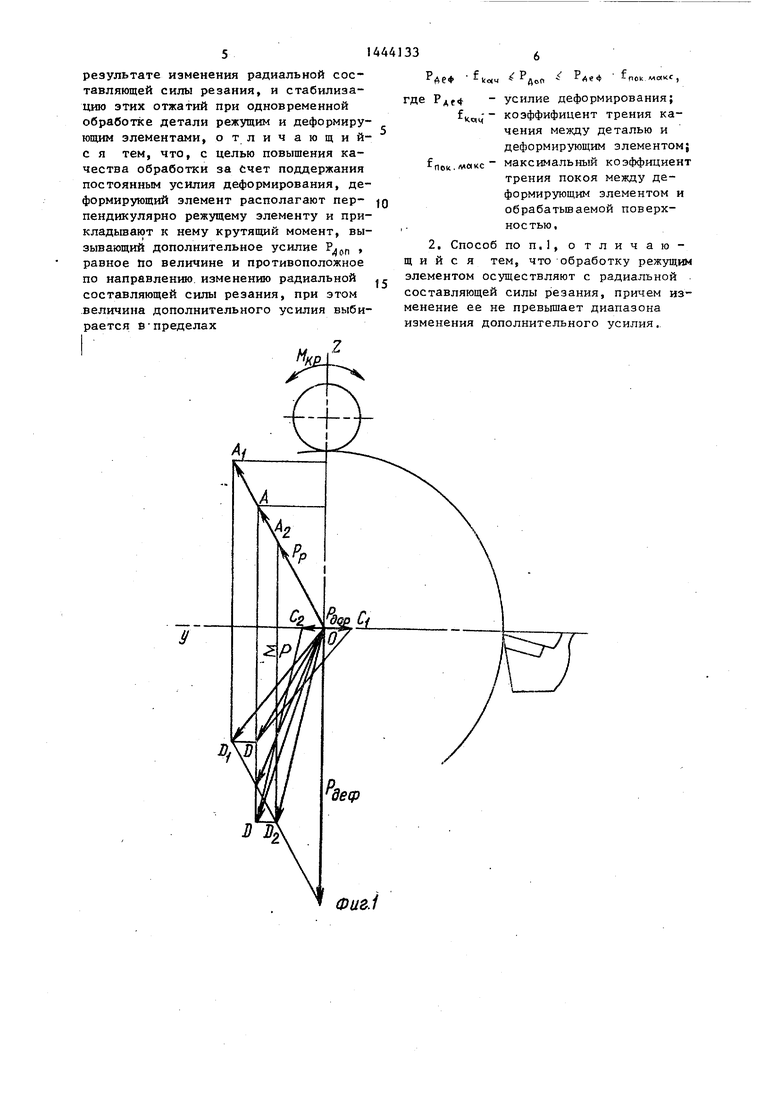

П р и.м е р. Изготавливают три партии образцов из стали 45 диаметром(9)35,0 мм и длиной (1) 250 мм. Образцы одной партии обрабатьшают комбинированным инструментом по предлагаемому способу. Режущий элемент инструмента предварительно настраивается на размер 34,0 мм, а деформирующий ролик нагружают усилием 600 Н. В процессе обработки измеряют отклонения упругих отжатий каждого образца относительно суппорта с помощью индикатора (цена деления 0,001 мм),. Отклонения отжатий стабилизируют путем создания дополнительной силы между деформирующим зле ментом и обрабатываемой поверхностью т.е. с помощью винта 7 притормаживают деформирующий элемент до тех пор, пока его отклонение не достигнет минимально допустимого значения.

Для получения сравнительных данных образцы второй партии обрабатывают одним режущим элементом без стабилизирования отклонений упругих отжатий технологической системы; путем поворота деформирующего элемента относительно режущего стабилизируют отжатия технологической системы при обработке комбинированным инструментом образцов третьей партии.

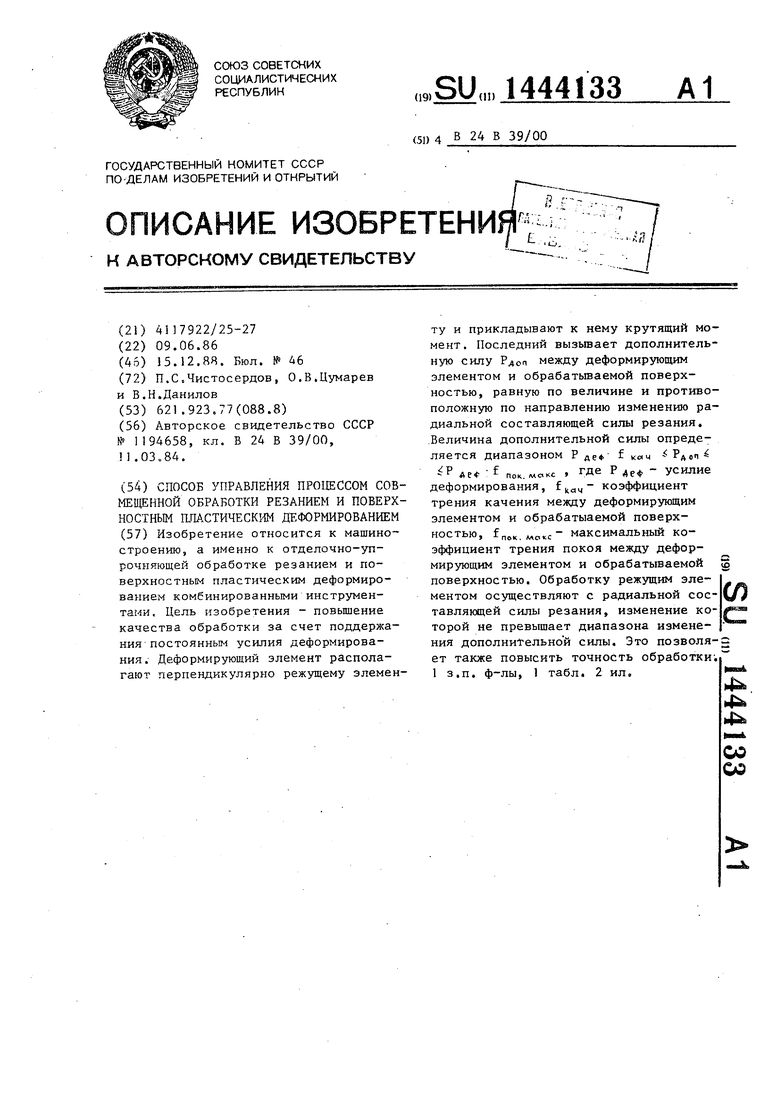

Рабочие режимы для трех способов обработки устанавливаются одинаковыми. После обработки каждой партии определяют разность предельных отклонений размеров по длине детали, т.е. точно сть обработанных деталей, горизонтальным оптиметром (цена деления 0,001) и шероховатость - профилегра- фом-профилометром модели 201 завода Калибр, Результаты измерений образцов трех партий, обработанных тремя различными способами, сведены в таблицу.

Изобретение относится к машиностроению, а именно к отделочно-уп- рочняющей обработке резанием и поверхностным пластическим деформированием комбинированными инструментами. Цель изобретения - повышение качества обработки за счет поддержания постоянным усилия деформирования. Деформирующий элемент располагают перпендикулярно режущему элементу и прикладывают к нему крутящий момент. Последний вызьшает дополнительную силу Рдоп между деформирующим элементом и обрабатьшаемой поверхностью, равную по величине и противоположную по направлению изменению радиальной составляющей силы резания. Величина дополнительной силы определяется диапазоном f Рдоп -Р Ае :f пок. мокс . где Р еФ Усилие деформирования, (ач коэффициент трения качения между деформирующим элементом и обрабатыаемой поверхПОК. ААОК J. - максимальный коностью, f эффициент трения покоя между деформирующим элементом и обрабатываемой поверхностью. Обработку режущим элементом осуществляют с радиальной составляющей силы резания, изменение которой не превышает диапазона изменения дoпoлниteльнoи силы. Это позволя-с ет также повысить точность обработки; 1 з.п. ф-лы, 1 табл. 2 ил 4. 4 4

800 0,094

800 0,094 600 1

800 0,094 600 I

Предлагаемый способ управления процессом совмещенной обработки резанием и ППД повышает точность обработки валов по сравнению с обработкой на настроенном станке только режущим элементом в 3,3 раза, по сравнению с известным способом в 1,7 - 1,5 раза.

0,208 6,8...5,О

0,092 О, 14.-. .0,12

0,063 О,14...О,12

Формула изобретения

результате изменения радиальной составляющей силы резания, и стабилизацию этих отжатий при одновременной обработке детали режущим и деформирующим элементами, отличающий с я тем, что, с целью повыщения качества обработки за счет поддержания постоянным усилия деформирования, деформирующий элемент располагают перпендикулярно режущему элементу и прикладывают к нему крутящий момент, вы зывающий дополнительное усилие Р.,,,, , равное по величине и противоположное по направлению изменению радиальной составляющей силы резания, при этом величина дополнительного усилия выби рается в-пределах

Z

Фие.1

леФ

где Рдеф f

к«ч

Пси. макс

0

-ko(4 До Ле ffiCk.McxKC,

- усилие деформирования; коэффифицент трения качения между деталью и деформирующим элементом; максимальный коэффициент трения покоя между деформирующим элементом и обрабатьюаемой поверхностью,

2, Способ по п.1, отличаю - щ и и с я тем, что обработку режущим элементом осуществляют с радиальной составляющей силы резания, причем изменение ее не превышает диапазона изменения дополнительного усилия.

Фиг2

| РУЧНАЯ ПНЕВМАТИЧЕСКАЯ МАШИНА | 0 |

|

SU194658A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-12-15—Публикация

1986-06-09—Подача