Изобретение относится к металлообработке, а именно к устройствам для подвода смазочно-охлаждающей жидкости (СОЖ) к шлифовальному кругу и может быть использовано при абразивной обработке заготовок.

Изобретение направлено на решение задачи, заключающейся в обеспечении упрощения конструкции, повышении надежности и эффективности устройства для подачи СОЖ.

Известно устройство для подачи СОЖ, содержащее насадок-башмак, рабочая поверхность которого ограждает часть поверхности шлифовального круга и снабжена ребрами, направленными перпендикулярно направлению перемещения рабочей поверхности шлифовального круга (см. Худобин Л.В. Бердичевский Е.Г. Техника применения смазочно-охлаждающих средств в металлообработке. М. Машиностроение, 1977, с. 156-157, аналог).

Недостатком известного устройства является отсутствие регулирования радиуса кривизны рабочей поверхности насадка-башмака по мере износа шлифовального круга, что приводит к снижению эффективности реализации функциональных свойств СОЖ (моющего, охлаждающего и смазочного) по отношению к рабочей поверхности круга.

Известно также устройство для подвода СОЖ к шлифовальному кругу, содержащее П-образный корпус с размещенными внутри него щелевым соплом и систему автоматического перемещения сопла по мере износа круга с первичным преобразователем и механизмом перемещения ребер, последовательно соединенных друг с другом гибкой связью и ограждающих часть поверхности шлифовального круга (см. авт.св. СССР N 1463455, кл. B 24 B 55/02. Опублик. 07.03.89. Бюл. N 9, аналог).

Недостатками этого аналога можно считать сложные конструкции устройства и недостаточно высокую эффективность очистки рабочей поверхности круга.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому устройству является выбранное в качестве прототипа устройство для охлаждения шлифовального круга, содержащее дефлекторный башмак, рабочая поверхность которого образована совокупностью поверхностей жестких блоков, последовательно установленных на упругодеформируемой пластине, выполненной в виде дуги окружности, и средства для регулирования радиуса кривизны рабочей поверхности в зависимости от диаметра шлифовального круга.

У прототипа и предлагаемого изобретения имеются следующие сходные существенные признаки: П-образный корпус (или полый дефлекторный башмак), служащий для базирования и закрепления других элементов устройства и создания проточной жидкостной ванны; кронштейн в виде изогнутой пластины, соединяющий корпус и винт привода радиального перемещения устройства; элементы для подачи СОЖ, выполненные в виде жестких блоков, последовательно установленных на упругодеформируемую пластину; пластина из упругодеформируемого материала в виде дуги окружности; механизм для регулирования радиуса кривизны пластины.

Недостатками прототипа являются сложность конструкции устройства и эксплуатации насосного оборудования, необходимого для подачи СОЖ под давлением (5-10) МПа и недостаточно высокая эффективность очистки рабочей поверхности круга.

Указанные недостатки обусловлены тем, что устройство состоит из большого числа конструктивных элементов, следствием чего является его низкая надежность, высокая сложность монтажа и эксплуатации, высокая трудоемкость изготовления.

Цель изобретения снижение трудоемкости изготовления и монтажа, повышение надежности и эффективности очистки рабочей поверхности круга за счет упрощения конструкции устройства и интенсификации перемешивания потоков СОЖ.

Между отличительными признаками и целью изобретения существует следующая причинно-следственная связь: выполнение механизма для регулирования радиуса кривизны пластины в виде направляющих и перемещающихся по ним ползунов позволяет существенно упростить конструкцию устройства (так как в 4 раза сокращается число конструктивных элементов по сравнению с прототипом) и тем самым снизить трудоемкость изготовления и монтажа устройства, повысить его надежность. Усовершенствование конструкции устройства, заключающееся в установке 3-х щелевых сопел для подачи СОЖ на пластине под углом (25-30оС) (причем выходные отверстия сопел расположены ниже верхних кромок корпуса) и сопла пневмоэлектрического датчика на опорном элементе пластины позволило повысить эффективность очистки рабочей поверхности шлифовального круга. Это объясняется тем, что СОЖ из сопел подается на рабочую поверхность круга через поток СОЖ, который генерируется в корпусе быстровращающимся кругом. При этом потоки СОЖ энергично перемешиваются, образуя зоны высокой турбулентности и кавитации по всей дуге рабочей поверхности круга, находящейся в корпусе. Кроме того, сопло пневмоэлектрического датчика позволяет контролировать постоянство зазора между выходными отверстиями сопел для подачи СОЖ и периферией круга и, тем самым, обеспечивать стабильные зоны турбулентности и кавитации СОЖ независимо от величины износа круга.

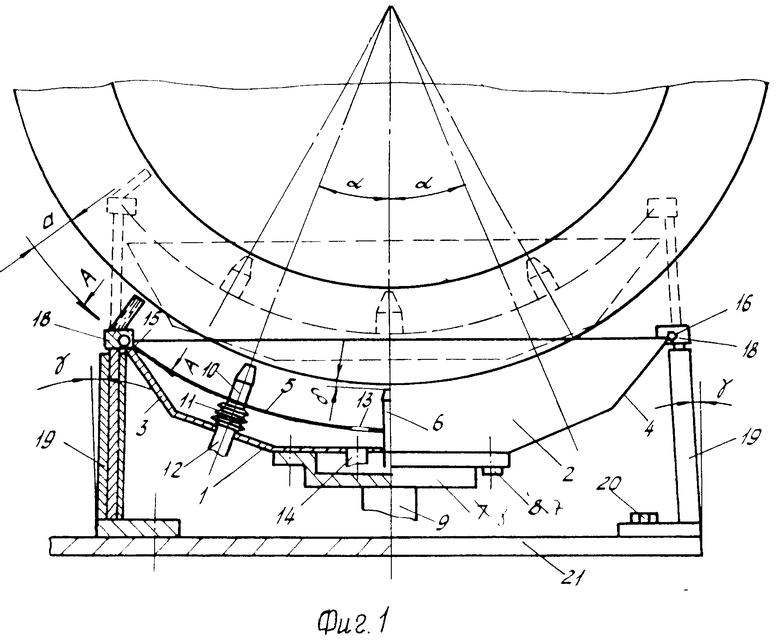

На фиг. 1 изображено устройство, общий вид; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 2.

Устройство для подачи СОЖ содержит П-образный корпус, который состоит из основания 1, двух боковых стенок 2, двух концевых стенок 3 и 4 и упругодеформируемой пластины 5, имеющей форму дуги окружности, из упругодеформируемого материала например, из нержавеющей стали или бронзы. Причем пластина 5 в районе центрального сопла 6 подвода СОЖ приварена к боковым стенкам 2 корпуса на расстоянии а=(30-40) мм от периферии круга.

На основании 1 болтами 7 закреплен кронштейн 8, связанный с винтом 9 привода (ручного, электромеханического, гидравлического и т.п.) радиального перемещения корпуса.

К внутренней поверхности пластины 5 приварены центральное сопло 6 и два регулируемых сопла 10 для подвода СОЖ на рабочую поверхность круга. Сопла 10 соединены гибкими шлангами 11 с патрубками 12, жестко закрепленными на основании 1. Кроме того, в пластине 5 выполнены отверстия 13 для прохода СОЖ, а к основанию 1 приварены патрубки 14 для отвода СОЖ из корпуса.

К концам пластины 5 приварены опорные элементы 15 и 16, связанные посредством осей 17 с ползунами 18, установленными в направляющих 19, которые, в свою очередь, болтами 20 прикреплены под углом γ12о к пластине 21, жестко связанной со шпиндельной бабкой (не показана).

В случае работы оборудования в автоматическом цикле для контроля зазора δ используется пневмоэлектрический датчик (не показан; см. Малов А.Н. Иванов Ю. В. Основы автоматики и автоматизации производственных процессов. М. Машиностроение, 1974. с. 174-175), сопло 22 которого шарнирно закреплено на ползуне 18 и посредством планки 23 и винтов 24 связано с опорным элементом 15.

Устройство работает следующим образом.

При установке шлифовального круга максимального диаметра ползуны 18 находятся в направляющих 19 в крайнем нижнем положении. При этом пластина 5 также расположена в крайнем нижнем положении точно эквидистантно рабочей поверхности круга. Величина зазора δ между выходным отверстием сопел 6 и 10 и рабочей поверхностью круга должна быть выдержана в пределах (3-4) мм. Пневмоэлектрический датчик настроен на контроль зазора δ. При обработке заготовок СОЖ подводится через патрубки 12, гибкие шланги 11 и сопла 6 и 10 под давлением (1-2) МПа и заполняет корпус. СОЖ из сопел 6 и 10 подается на поверхность круга через поток жидкости который генерируется в корпусе быстровращающимся кругом около его периферии и торцов. При этом потоки СОЖ энергично перемешиваются, образуя зоны высокой турбулентности и кавитации СОЖ по всей дуге рабочей поверхности круга, находящейся в корпусе, что обеспечивает высокую эффективность очистки круга.

По мере износа круга изменяется расстояние между выходным отверстием сопла 22 и периферией круга, что фиксирует пневмоэлектрический датчик, сигнал с которого поступает на привод 9 радиального перемещения корпуса. Одновременно с перемещением П-образного корпуса и пластины 5 ползуны 18 перемещаются к центру круга по направляющим 19. За счет наклона направляющих 19 на угол γ, по мере перемещения кронштейна 7 и корпуса, изменяются радиус кривизны пластины 5 и углы α расположения сопел 10. Одновременное перемещение корпуса и пластины 5 по направлению к кругу и регулирование радиуса кривизны пластины 5 позволит обеспечить постоянство зазора δ у сопел 6 и 10 независимо от величины износа круга, и тем, самым высокую эффективность очистки в течение всего цикла работы круга. На фиг. 1 пунктирными линиями показано положение устройства при максимально изношенном круге.

При коррекции радиуса кривизны пластины 5 опорные элементы 15 и 16 проворачиваются вокруг оси 17 и через планку 24 поворачивают сопло 22 пневмоэлектрического датчика вокруг горизонтальной оси, поддерживая его положение перпендикулярно касательной к рабочей поверхности круга, что снижает погрешность контроля зазора δ.

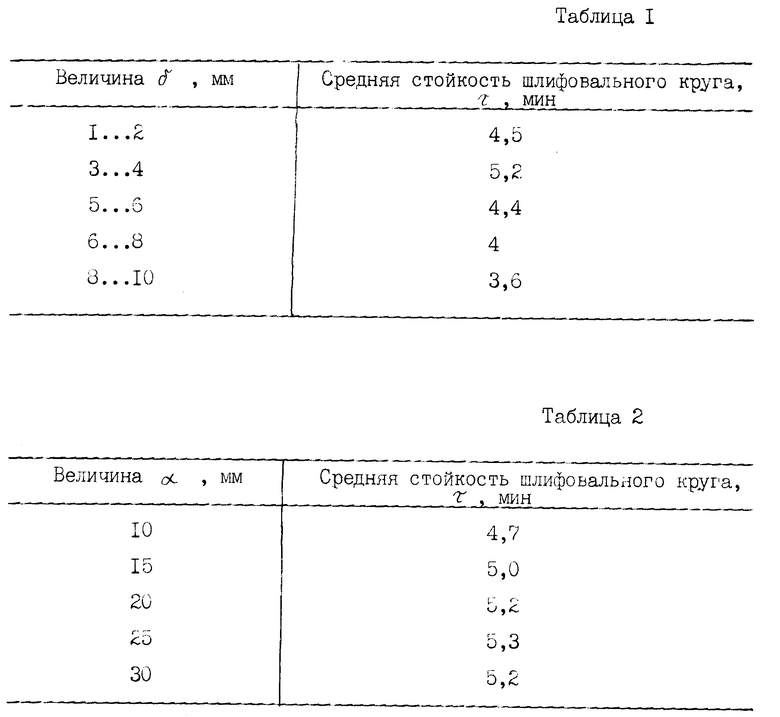

Выбор граничных значений параметров α угла между соплами: δ- зазора между выходным отверстием сопел и периферией круга; γ угла наклона направляющих к вертикали обусловлен следующими экспериментальными данными по стойкости шлифовального круга.

Для определения величин α (25-30)о и δ=(3-4) мм выполняли экспериментальные исследования на лабораторной установке, смонтированной на базе круглошлифовального станка 3Б161М. Шлифовали заготовки из закаленной стали Р6М5 (HRCэ 6264). Очистку рабочей поверхности шлифовального круга ПП 600 * 40 * 305 24А16НС17К6 осуществляли путем подачи СОЖ (3%-го р-ра продукта Аквол-15) через 3 сопла, расположенных в ванне. Режимы испытаний окружная скорость шлифовального круга Vк= 35 м/с, окружная скорость заготовки Vg=35 м/мин; скорость врезной подачи VSвр=0,65 м/мин. В экспериментах варьировали величинами δ в диапазоне (1-10) мм и α в диапазоне (10-30)о. Эффективность очистки оценивали по стойкости шлифовального круга. Результаты экспериментов приведены в табл. 1 и 2.

Снижение стойкости на (10-15)% в случае δ(1-2) мм можно объяснить тем, что поток СОЖ из сопла 10 "сбивает" поток СОЖ, генерируемый вращающимся шлифовальным кругом, в результате чего уменьшаются зоны турбулентности и кавитации потоков СОЖ.

По мере увеличения величины δ от 4 до 10 мм, τ уменьшается на (10-30)% Это объясняется увеличением толщины потока СОЖ около вращающегося круга, что существенно снижает скорость потоков СОЖ из сопел 6 и 10 по мере приближения к поверхности круга и приводит к уменьшению уровня турбулентности и кавитации на поверхности круга, что в свою очередь снижает эффективность очистки.

Углы расположения сопел α выбраны исходя из условия обеспечения наложения зон высокой турбулентности и кавитации СОЖ, создаваемых каждым соплом. Некоторое снижение стойкости при α <20о объясняется уменьшением общей длины зон высокой турбулентности и кавитации СОЖ по дуге шлифовального круга, проходящей жидкостную ванну.

Угол γ12о выбран, исходя из конструктивных соображений для регулирования радиуса кривизны пластины 5 по мере перемещения корпуса к кругу, что позволяет обеспечить перпендикулярность потоков СОЖ из сопел, и тем самым, способствует повышению очистки рабочей поверхности круга.

Согласно данным проведенных экспериментов предлагаемое изобретение может быть использовано в народном хозяйстве и в сравнении с прототипом обладает следующими преимуществами: значительно упрощена конструкция устройства (в 3 раза меньше конструктивных элементов по сравнению с прототипом), что позволяет в 3-4 раза уменьшить трудоемкость изготовления устройства, на (20-25)% повышается стойкость шлифовальных кругов.

Описанное устройство для подачи СОЖ представляет значительный интерес для народного хозяйства, так как позволит повысить производительность труда на (25-30)% и не оказывает отрицательного воздействия на состояние окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1998 |

|

RU2152297C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1998 |

|

RU2151044C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРАВКИ С ГИДРОАБРАЗИВНОЙ ОЧИСТКОЙ РАБОЧЕЙ ПОВЕРХНОСТИ ШЛИФОВАЛЬНОГО КРУГА | 2001 |

|

RU2190515C1 |

| СПОСОБ ГИДРООЧИСТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ШЛИФОВАЛЬНОГО КРУГА | 1999 |

|

RU2170166C2 |

| СПОСОБ ГИДРООЧИСТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ШЛИФОВАЛЬНОГО КРУГА | 2001 |

|

RU2192959C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1999 |

|

RU2157311C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ПРИ ПЛОСКОМ ТОРЦОВОМ ШЛИФОВАНИИ | 2004 |

|

RU2261166C1 |

| Устройство для подачи смазочно-охлаждающих жидкостей | 1975 |

|

SU554145A1 |

| Способ охлаждения при шлифовании | 1989 |

|

SU1705050A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1998 |

|

RU2146601C1 |

Использование:абразивная обработка с подводом смазочно-охлаждающей жидкости (СОЖ) к шлифовальному кругу. Сущность изобретения: устройство содержит П-образный корпус, состоящий из основания 1, двух боковых стенок 2, двух концевых стенок 3 и 4 и упругодеформируемой пластины 5, очерченной другой окружности. На пластине 5 под углом 25 - 30° относительно друг друга жестко установлены сопла 6 и 10 для подвода СОЖ, причем выходные отверстия сопел расположены ниже верхних кромок корпуса. Механизм регулирования радиуса кривизны пластины 5 выполнен в виде жестко закрепленных на шлифовальной бабке направляющих 19 и установленных в них ползунов 18, шарнирно связанных посредством опорных элементов 15 и 16 с концами пластины 5. В устройстве предусмотрено шарнирно закрепленное на одном из ползунов сопло пневмоэлектрического датчика. По мере износа круга в радиальном направлении к кругу перемещают П-образный корпус и пластинку 5. Одновременно с ним ползуны 18 перемещаются к центру круга по направляющим 19, а за счет их наклона на угол γ изменяется радиус кривизны пластины и углы a расположения сопел 10, что обеспечит постоянство зазора d сопел 6 и 10 независимо от величины износа круга и высокую эффективность очистки в течение всего цикла работы круга. 1 з.п. ф-лы, 3 ил., 2 табл.

| Устройство для охлаждения шлифовального круга | 1980 |

|

SU1003742A4 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-06-09—Публикация

1992-12-30—Подача