Изобретение относится к металлургии, в частности к термической обработке деталей из нержавеющих сталей, упрочняемых деформацией при криогенных температурах, и может найти применение в космической технике, приборостроении и медицине.

Цель изобретения повышение прочности, класса чистоты при снижении трудоемкости и улучшении эксплуатационных характеристик.

Предложенная технология включает обработку холодом заготовок в течение 4-5 мин, деформацию на воздухе вначале со степенью деформации 55-65% и скорости 0,8-6 м/с, затем вторую со степенью 5-20% со скоростью 0,05-0,3 м/с, проводимую после шлифования, при этом заготовку берут 0,15-0,30 ее диаметра, а старение проводят при 400-420оС в течение 10-30 мин в вакууме, в расплавах щелочей или на воздухе.

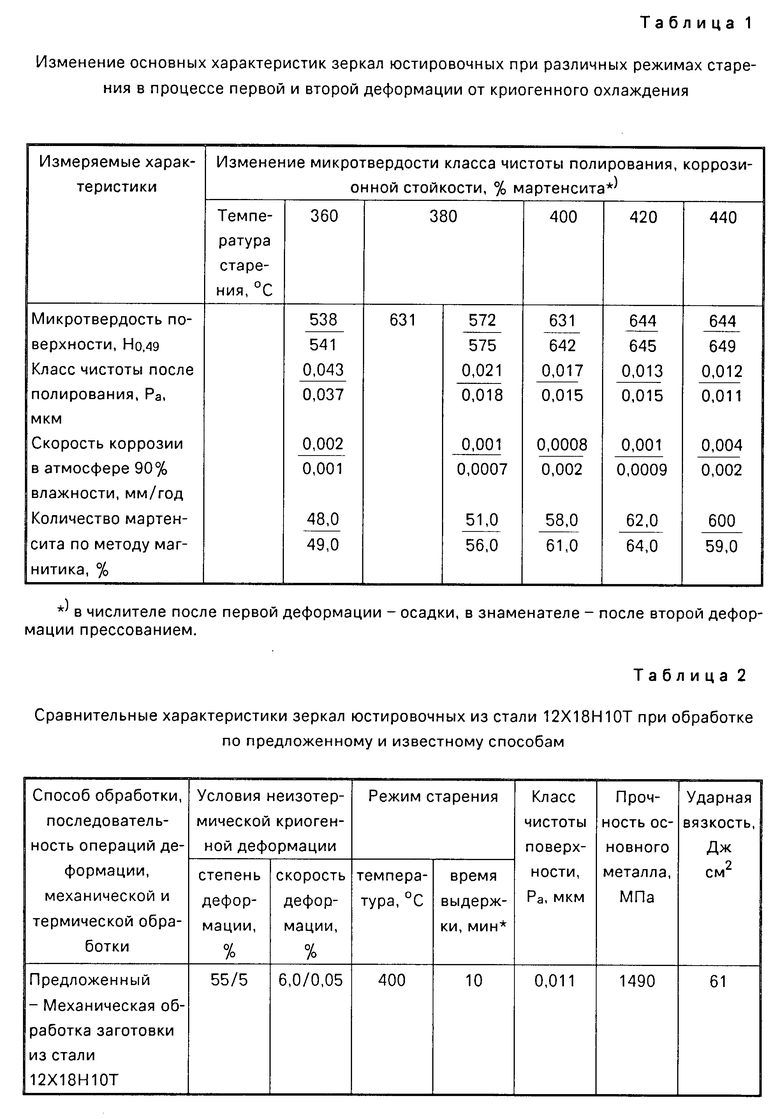

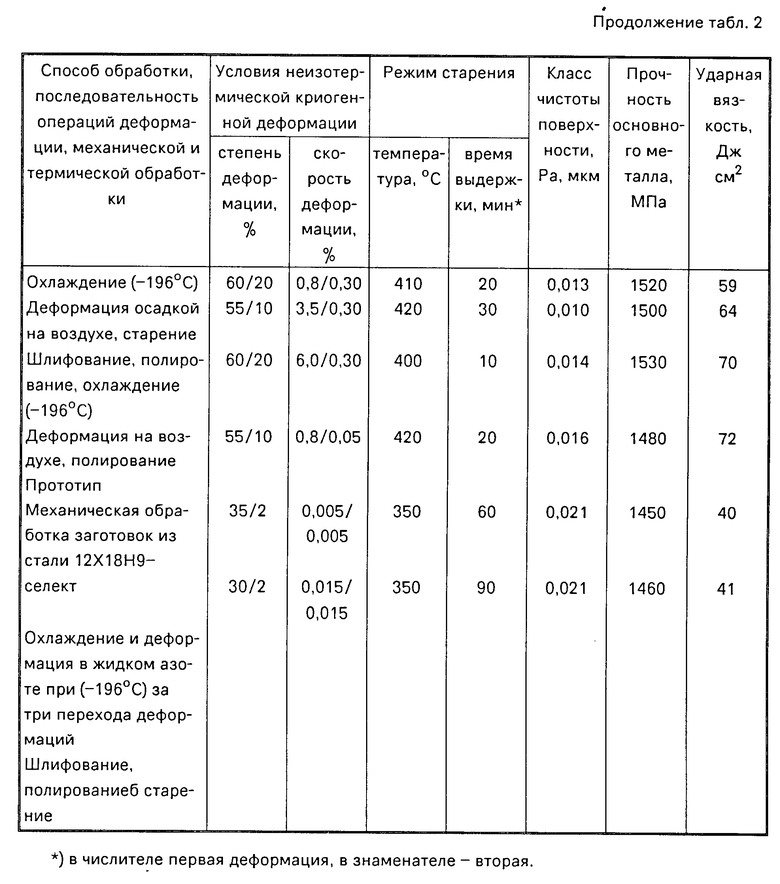

Практически способ осуществлен при изготовлении и обработке зеркал для юстировки космических объектов, медицинских и измерительных из сталей 09Х18Н9Т, 12Х18Н10Т круглых, квадратных. Использовано серийное оборудование для деформации, прессы ПГ, МПГ, молоты М и МШ, малоэнергоемкие печи 6НОЛ-В, СНВЛ-3/4, СШОЛ-ВНЦ, "Терм-2". Коррозионную стойкость определяют по ГОСТ 13819-73, класс чистоты по ГОСТ 2789-73. В табл. 1 приведены свойства зеркал при изготовлении по различной технологии, в табл. 2 приведены сравнительные свойства юстировочных зеркал при обработке по предложенному способу и по прототипу.

П р и м е р 1. Юстировочные зеркала для наземной сборки космического объекта диаметром 24 мм, высотой 2,5 мм изготовляли и обрабатывали по предложенному способу.

Заготовки из стали 09Х18Н10Т охлаждали при -196оС в жидком азоте в течение 4 мин и деформировали от высоты 7,2 мм на прессе КГШП-800 со скоростью 0,8 м/с при степени деформации 60% и после старения при 400оС в течение 30 мин шлифовали и полировали зеркала.

Вторую деформацию проводили также на воздухе от температур криогенного упрочнения на прессе при скорости деформации 0,3 м/с и степени деформации 20% через прокладку из бумажного беззольного фильтра.

Путем чистового полирования получена зеркальная поверхность с классом чистоты Ра 0,025 мкм с высокими оптическими коэффициентами, стабильными геометрическими размерами и возможностью повторных полирований и доводок в течение более 7 лет использования.

Трудоемкость в сравнении со стандартными закаливаемыми зеркалами из стали карбидного класса 95Х18 сократилась в 1,7 раза, а ресурс работы повысился в 3,5 раза.

Способ прост в осуществлении, технологичен и эффективен для изготовления плоских юстировочных зеркал с повышенной износостойкостью и коррозионной стойкостью, при этом снижается металлоемкость производства и трудоемкость изготовления в 1,2 раза.

П р и м е р 2. Зеркала медицинские, плоские отолярингологические с удлиненной державкой и толщиной 1,8 мм, диаметром 32 мм изготовляли из аустенитной нержавеющей стали 12Х18Н10Т и обрабатывали по предложенной технологии.

Вначале деформировали охлажденные в течение 5 мин в жидком азоте заготовки, при этом деформацию осадкой производили со скоростью 6 м/с при степени деформации 55% а после старения в расплаве едкого натрия и калия при 420оС в течение 10 мин, проводили шлифование и вторую деформацию.

Прессование на воздухе при предварительном криогенном упрочнении вели со скоростью 0,05 м/с, при степени деформации 5% через фильтр бумажный, установленный со стороны касания зеркала с поверхностью пуансона.

Окончательное полирование-доводка позволили на основе предложенного технологического процесса получить классные поверхности зеркал с классом чистоты не хуже 12, с коэффициентом отражательной способности 0,85-0,86 при измерении на фотометре ФМ-59. Коррозионная стойкость соответствовала баллу весьма стойкие по ГОСТ 13819-73 при скорости коррозии менее 0,0004 мм/год.

В сочетании с высокой прочностью 1560-1570 МПа и ударной вязкостью выше 45-52 Дж/см2, что превышало в 1,2 раза соответствующие характеристики при обработке по известному способу, полученные механические характеристики позволили увеличить ресурс работы зеркал в 3 раза при сокращении трудоемкости изготовления и обработки в 1,3 раза, практически исключена шаржируемость и коррозионное разрушение медицинских зеркал в эксплутации.

Изобретение относится к металлургии, в частности к термической обработке прецизионных деталей из аустенитных нержавеющих сталей для наземной юстировки космических объектов, и может также найти применение в приборостроении, измерительной технике, медицине. Способ предусматривает пластическую деформацию заготовок зеркал из стали 12 х 18 Н10Т вначале осадкой, предварительно охлажденных в течение 4 - 5 мин в жидком азоте при -196°С в подкладных бойках при степени деформации 55 - 65% и скорости 0,8 - 6 м/с с немедленным старением при 400 - 420°С, затем прессование электрополированных зеркал со степенью деформации 5 - 20% со скоростью 0,05 - 0,3 м/с. При этом высоту заготовки для первой осадки берут 0,15 - 0,3 диаметра, деформацию ведут до заданной высоты с переносом на старение в расплав щелочи, с выдержкой 10 - 30 мин. Способ технологичен и эффективен для тонких зеркал круглого и прямоугольного сечения, позволяет в 3 - 4 раза повысить износостойкость при повышении качества. 6 з.п. ф-лы, 2 табл.

| Высокопрочные стоматологические зеркала новой конструкции | |||

| Циферблатные весы | 1930 |

|

SU21491A1 |

Авторы

Даты

1995-06-27—Публикация

1992-01-09—Подача