Изобретение относится к металлургии, в частности к изготовлению и термической обработке тонколезвийных и прецизионных инструментов из высокопрочных легированных сталей применительно к приборостроению, электронике, медицине.

Наиболее близким к предлагаемому является способ изготовления концевого инструмента, включающий механическую обработку заготовок нержавеющих сталей, охлаждение до криогенных температур и деформацию на воздухе с последующим отпуском.

Цель изобретения повышение прочности, класса чистоты и коррозионной стойкости инструмента при снижении трудоемкости.

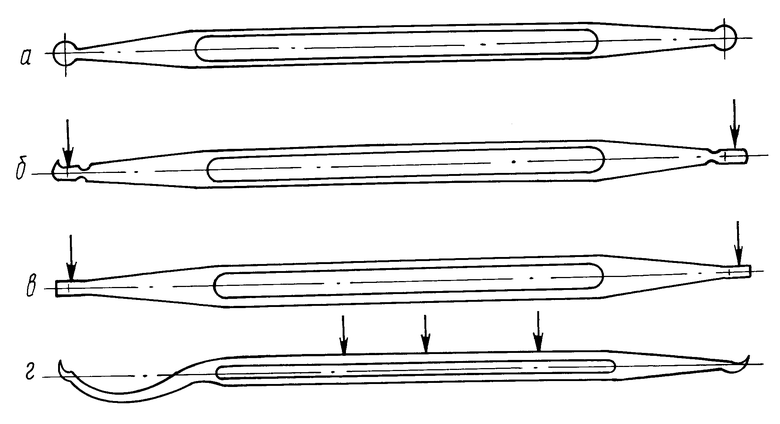

Разработанная технология включает деформацию шестигранной заготовки нержавеющей стали, предварительно проточенной по рабочей части, охлажденной в жидком азоте, в двух взаимно перпендикулярных направлениях и последующий отпуск при 480-510оС в течение 25-60 мин.

Одновременно предусматривается предварительное охлаждение подкладных бойков при деформации тонколезвийного инструмента, деформацию в этом случае проводят на 0,3-0,4 исходной толщины рабочей части после проточки. Используют ячеистые подкладные матрицы, а также проводят слесарную обработку, сжатие рукоятки при 20-60оС при прогреве заготовки от криогенных температур до комнатных. Кроме того, отпуск проводят после предварительной слесарной обработки рабочей и крепежной части в вакууме 10-1 мм рт.ст. в расплавах селитр или щелочей, или при электролитном нагреве в электролитной плазме раствора, содержащего хлористый аммоний, аммоний гидроокись, карбамид, при названных температурах с протеканием процесса электрополирования.

Технология осуществлена на пяти видах инструмента ножей-шпателей, двухсторонних скальпелей, зондов-лопаток, отверток и чертилок разметочных. В качестве материала использован шестигранник стали 12Х18Н10Т 5-7 мм по ГОСТ 5632-72. Деформацию проводили на прессах ПГ и кривошипных, а также на 10-килограммовых молотах с использованием подкладных штампов, матриц из сталей Х12М, 4Х5МФС с классом чистоты 0,2-0,3 мкм. Зонное и объемное охлаждение заготовок проводили в жидком азоте в криостатах из нержавеющей стали, вакуумный отпуск в печах СНОД-В, обработку в электролитной плазме проводили на установках УХТО-5М, отпуск в расплавах щелочей и селитры вели в тигельных малоэнергоемких ванночках на базе печей СШОЛ-1,6,1/12И2.

П р и м е р 1. Двухсторонние ножи гладилки для работы по гипсу и воску при моделировании в литейном деле и в зубопротезировании изготовляли из шестигранника стали 12Х18Н10Т по предложенной технологии. Вначале заготовки шестигранника 6 мм, длиной 140 мм протачивали на длине 50 мм с одной стороны до диаметра 2 мм, с другой стороны до диаметра 3 мм, затем охлаждали в криостате при -196оС в течение 5 мин и поочередно деформировали сжатием между подкладными матрицами на прессе ПГ-100 одну сторону осадкой до высоты 1,2 мм и 2,1 мм соответственно. Рукоятку деформировали на этом же прессе после завершения деформации при 20-50оС, толщина рукоятки составила при этом 3,5 мм. Отпуск проводили после слесарной обработки, заточки лезвия режущей части и отгиба гладилки, температура отпуска была 490оС, время выдержки 40 мин, вакуум в реторте печи 10-1 мм рт.ст. Обработка позволила получить высокопрочное лезвие с твердостью до HRC3 50-51 и упругую износостойкую гладильную часть с твердостью HRC3 44-45 при содержании мартенсита в режущей части 87-86% и в гладящей 55-60% Это позволило иметь максимальную износостойкость, повышенную упругость и коррозионную стойкость рабочих частей инструмента при работе с неотвержденным и застывшим гипсом. Высокий класс чистоты поверхности полированной гладилки позволил проводить работы по воску и парафину с большей эффективностью, точностью, производительностью, чем при работе с аналогичным стандартизованным инструментом с покрытиями.

П р и м е р 2. Отвертки-зонды для тонкой сборки электроизмерительных приборов изготовляли из шестигранника 5 мм стали 09Х18Н10Т по разработанной технологии. Механическую обработку с конусной проточкой перед деформацией проводили на токарных станках 1К62 на длине 40 мм, затем очередно в жидком азоте деформируемые концевые части. При этом деформацию проводили в подкладных ячеистых матрицах, предварительно охлажденных в жидком азоте, переносимых на стол пресса перед началом осадки.

После осадки на 0,4 исходной толщины рабочей части слесарно доводили острие и при комнатной температуре деформировали сжатием ручку, а затем отпускали инструмент при 480оС в расплаве едкого натра и калия, взятых в равных количествах, в течение 25 мин. Обработка позволила получить высокопрочные рабочие части инструмента с прочностью 1640-1670 МПа при твердости рукоятки HRC3 40-41. Класс чистоты рабочих поверхностей повысился до Ra0,20 мкм после электрополирования, повысилось удобство в работе и надежность инструмента при сокращении трудоемкости его изготовления по сравнению со стандартизованным в 3 раза, а по сравнению с известным способом в 1,3 раза.

П р и м е р 3. Копьевидные комбинированные скальпели для подрезки изоляции проводов, а также обработки компаундов при заливке разъемов изготовляли из шестигранника 6 мм деформацией предварительно проточенных с двух сторон заготовок.

Величина осадки после охлаждения при -196оС обеих концов составляла 0,4 от начальной толщины заготовки в зоне рабочей части, деформацию ручки проводили на 0,2 исходной толщины. Отпуск при 510оС в течение 30 мин проводили в вакууме 10-1 мм рт. ст. с охлаждением на воздухе. После доводки и заточки режущих кромок проводили электрополирование всего инструмента, при этом обеспечивался высокий класс чистоты рабочей части, коррозионная стойкость была лучше 0,003 мм/год, износостойкость повысилась в 1,4 раза, трудоемкость изготовления и металлоемкость снизилась на 30%

Для работы с подогретыми компонентами на рукоятку дополнительно напыляли слой оксидной керамики, что улучшало условия удержания инструмента при работе.

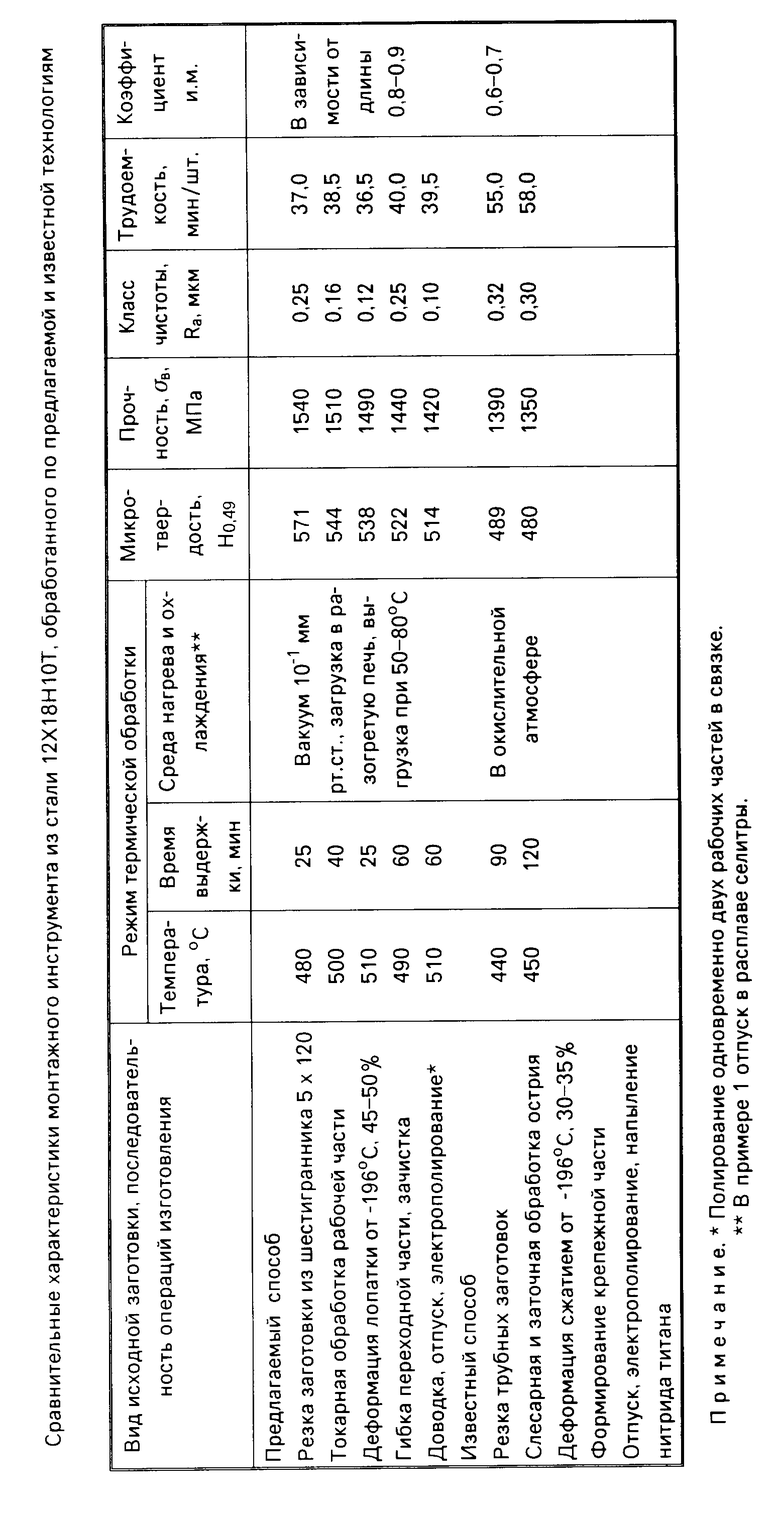

В таблице приведены сравнительные характеристики монтажного слесарного инструмента для приборостроения и электроники при изготовлении по предлагаемому способу.

П р и м е р 4. Экскаваторы двухсторонние для удаления зубного камня изготовляли из шестигранника стали 12Х18Н10Т с обработкой концевых частей до диаметра шаровидной заготовки 2,5 мм. Затем охлаждали концевые части в жидком азоте и деформировали на наковальне в двух взаимно перпендикулярных направлениях до 0,3 начальной толщины. Отпуск проводили при 510оС в течение 25 мин в вакууме.

После проведения слесарной обработки и формирования выборкой абразивом ложечек экскаватора проводили электрополирование с обработкой в плазме установки УХТО-5 в растворе, содержащем по 22 мас. аммония хлористого, гидроокиси аммония и карбамида, температура разогрева поверхности не превышала 510оС. В результате обработки микротвердость поверхности составила Н0,49 623-634, исключено смятие и выкрашивание рабочих поверхностей, износостойкость повысилась в 2,5 раза.

Изобретение относится к металлургии, в частности к термической обработке деформированных при криогенном охлаждении нержавеющих сталей применительно к медицинскому инструменту и может найти применение также в приборостроении, электронике. Цель изобретения повышение прочности, класса чистоты и коррозийной стойкости инструмента одно- и двухстороннего концевого. Одновременно предусматривается снижение трудоемкости изготовления и обработки. Сущность изобретения: способ включает деформацию рабочей части инструмента, изготовляемого из шестигранника стали 12Х18Н10Т с предварительным охлаждением до температуры жидкого азота концов инструмента, а также отпуск при 480-510°С в течение 25-60 мин после гибки и слесарной обработки. Износостойкость, ресурс работы повышается в 3-4 раза, класс чистоты и коррозийная стойкость повышаются в сравнении со стандартизованным инструментом на 1-2 класса. 9 з. п. ф-лы, 1 ил. 1 табл.

| Тарасов А.Н | |||

| Изготовление и термическая обработка медицинского инструмента из высокопрочных нержавеющих сталей и титановых сплавов | |||

| ЦНТИ Поиск, ПТП N 11-12, 1991, с.15-17. |

Авторы

Даты

1995-11-27—Публикация

1993-02-05—Подача