Изобретение относится к металлургии, а именно к нитроцементации в твердых смесях, в порошкообразных засыпках, к химико-термической обработке, проводимой в процессе нагрева для закалки мелкоразмерного инструмента, и может найти применение в машиностроении и при изготовлении медицинского инструмента.

Цель - повышение износостойкости и ударной вязкости, в частности концевого инструмента, режущих вставок к кусачкам и бокорезам для резания и формообразования деталей из тонких фолы и лент.

Способ включает установку инструмента в ячеистом приспособлении, выполненном из горячепрессованной нитридной керамики режущей частью вертикально вниз на глубину не менее 0,6-0,8 длины лезвия в засыпку, дополнительно содержащую 8-15 мае, % сантохина, нагрев при 900950°С в течение 45-60 мин и закалку в расплаве щелочей при 250-280°С в течение 15- 20 мин.

При этом предусматривается установка инструмента в засыпке из древесного угля и сантохина в ячеистое приспособление из алюмоборонитридной реакционноспечен- ной керамики (АБН).

Сущность процессов, протекающих при обработке по предложенному способу, заключается в следующем.

Вакуумный нагрев в засыпке, обладающей стабильной нитроцементующей способностью за счет введения антиокислителя и депассиватора сантохина Ci4HigON, позволяет сформировать на режущей части, находящейся в засыпке, равномерный диффузионный слой до 150 мкм с повышенной микротвердостью и износостойкостью,

VI

сл о о

о

При выдержке в интервале температур 900-950°С за выбраное время одновременно с образованием равномерного диффузионного слоя с повышенным до 45-50 мае. % карбонитридов основной металл режущей части и крепежной части за пределами засыпки не перегревается, нетвердый раствор обогащается легирующими элементами и при закалке в горячую среду формируется мартенситно-бейнитная структура, позволяющая получить сочетание высокой прочности и вязкости.

Охлаждение в расплаве щелочей едкого натрия и едкого калия при температуре расплава 250-280°С обеспечивает однородную закалку основы и слоя, снимаются напряжения в переходном слое, а поверхностный слой имеет оптимальную микротвердость и подготовлен для последующего полирования и доводки.

Таким образом, предложенная технология при минимальном времени обработки позволяет получить более высокие свойства режущей части и крепежной части мелкого концевого инструмента типа режущих сменных вставок для кусачек и бокорезов.

Практическое осуществление способ нашел при обработке вставок из коррозион- ностойких сталей мартенситного и карбидного классов 40X13, 95X18 применительно к инструменту стоматологическому медицинскому для зубопротезирования.

Процессы осуществлены на печах малоэнергоемких СНОЛ-1,6.2,5.1/11И и СШОЛ- 1.1.6/13М, оснащенных вакуумными реторами из нержавеющей стали. В качестве добавки к древесноугольному карбюризатору использовали сантохин по ТУ 64-5-138-75,

Изобретение иллюстрируется примерами.

Пример. Вставки к щипцам крам- понным стоматологическим диаметром 3,2 мм, длиной 35 мм из стали 95X18 устанавливали для нитроцементации в ячеистое приспособление из горячепрессованной нитридной керамики БГП режущей частью вниз на 0,6-0,8 длины лезвия в засыпку из отработанного древесноугольного карбюризатора с добавкой 15 мае. % сантохина и нагревали в вакуумной печи до 950°С. После выдержки в течение 60 мин развакуу- мировали реторту печи СШОЛ и охлаждали в сетчатом приспособлении в расплаве 50% КОН и 50% NaOH при 280°С в течение 20 мин.

Испытания показали, что режущая часть вставок имела микротвердость Но,49 936-945 при прочности основного материала 2100-2300 МПа, что на 25-30% выше,

чем в известном способе обработки. Износостойкость повысилась в 1,6 раза, исключено хрупкое разрушение лезвия на длине 20-24 мм, характерное для стандартных

вставок. Коррозионная стойкость была на уровне 1-2 балла ГОСТ 13819-73 при одновременном сокращении операций электрополирования и доводки закаленных вставок.

Нагрев при температурах ниже выбранных вызывал снижение микротвердости и глубины слоя, а при температурах выше 950°С наблюдалось внутреннее окисление режущей кромки, снижалась износостойкость, требовалось дополнительное шлифование и доводка, снимался диффузионный слой,

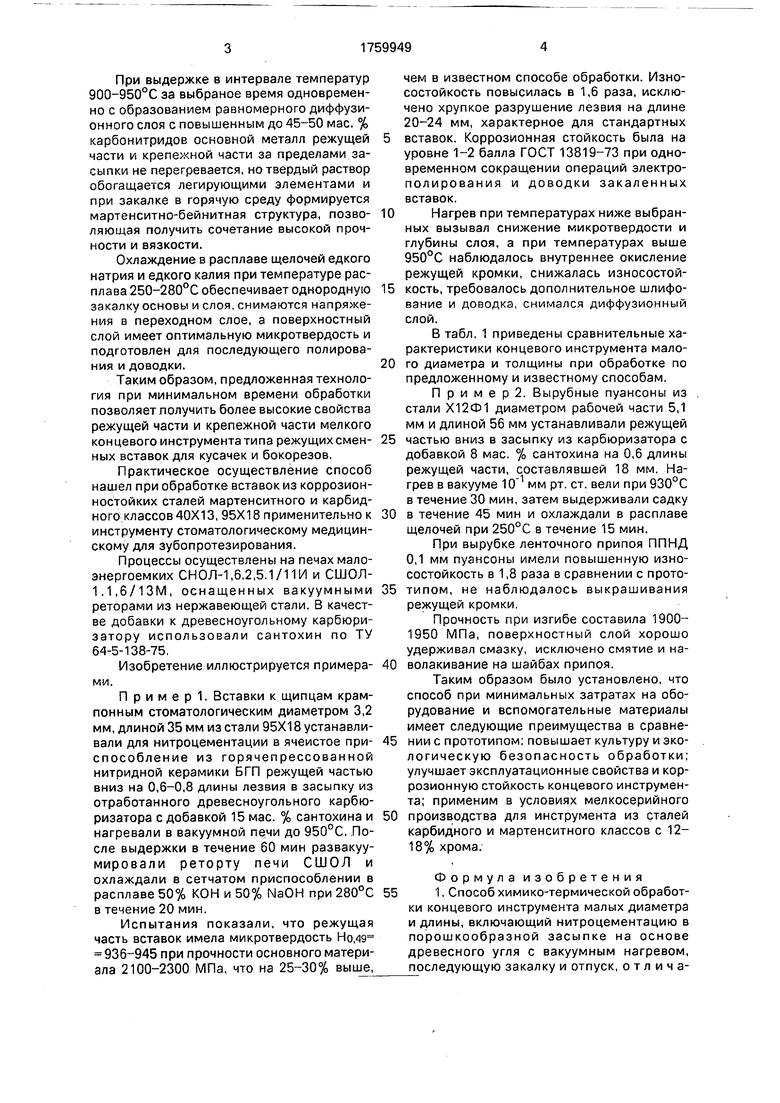

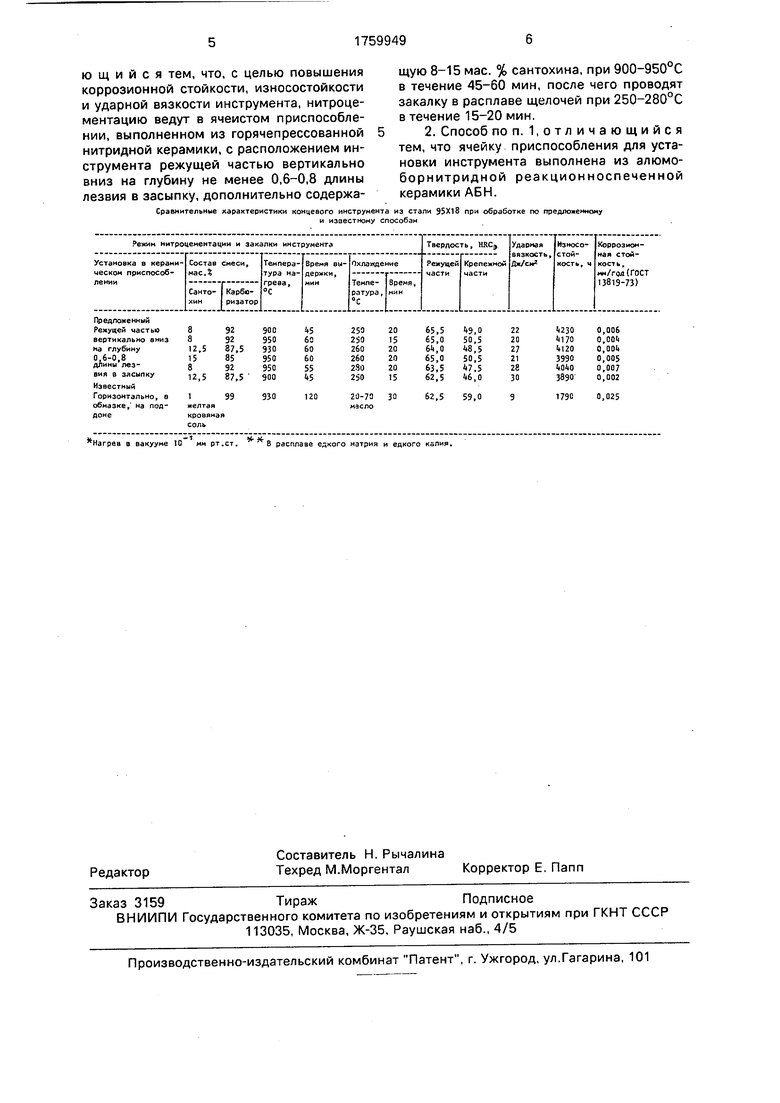

В табл. 1 приведены сравнительные характеристики концевого инструмента малого диаметра и толщины при обработке по предложенному и известному способам.

П р и м е р 2. Вырубные пуансоны из стали Х12Ф1 диаметром рабочей части 5,1 мм и длиной 56 мм устанавливали режущей

частью вниз в засыпку из карбюризатора с добавкой 8 мае. % сантохина на 0,6 длины режущей части, составлявшей 18 мм. Нагрев в вакууме мм рт. ст. вели при 930°С в течение 30 мин, затем выдерживали садку

в течение 45 мин и охлаждали в расплаве щелочей при 250°С в течение 15 мин.

При вырубке ленточного припоя ППНД 0,1 мм пуансоны имели повышенную износостойкость в 1,8 раза в сравнении с прототипом, не наблюдалось выкрашивания режущей кромки,

Прочность при изгибе составила 1900- 1950 МПа, поверхностный слой хорошо удерживал смазку, исключено смятие и наволакивание на шайбах припоя.

Таким образом было установлено, что способ при минимальных затратах на оборудование и вспомогательные материалы имеет следующие преимущества в сравнении с прототипом: повышает культуру и экологическую безопасность обработки; улучшает эксплуатационные свойства и коррозионную стойкость концевого инструмента; применим в условиях мелкосерийного

производства для инструмента из сталей карбидного и мартенситного классов с 12- 18% хрома.

Формула изобретения 1. Способ химико-термической обработки концевого инструмента малых диаметра и длины, включающий нитроцементацию в порошкообразной засыпке на основе древесного угля с вакуумным нагревом, последующую закалку и отпуск, о т л и ч аю щ и и с я тем, что, с целью повышения коррозионной стойкости, износостойкости и ударной вязкости инструмента, нитроце- ментацию ведут в ячеистом приспособлении, выполненном из горячепрессованной нитридной керамики, с расположением инструмента режущей частью вертикально вниз на глубину не менее 0,6-0,8 длины лезвия в засыпку, дополнительно содержащую 8-15 мае. % сантохина, при в течение 45-60 мин, после чег закалку в расплаве щелочей при в течение 15-20 мин.

2. Способ по п. 1,отлича тем, что ячейку приспособлени новки инструмента выполнена борнитридной реакционнос керамики АБН.

Сравнительные характеристики концевого инструмента из стали 95X18 при обработке по предложенному

и известному способам

щую 8-15 мае. % сантохина, при 900-950°С в течение 45-60 мин, после чего проводят закалку в расплаве щелочей при 250-280°С в течение 15-20 мин.

2. Способ по п. 1,отличающийся тем, что ячейку приспособления для установки инструмента выполнена из алюмо- борнитридной реакционноспеченной керамики АБН.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ И ТЕПЛОСТОЙКИХ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 1992 |

|

RU2029793C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

| Способ изготовления изделий из коррозионно-стойких хромсодержащих сталей | 1989 |

|

SU1661226A1 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ НИЗКОУГЛЕРОДИСТЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2041286C1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2041280C1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| Способ термической обработки изделий | 1982 |

|

SU1104174A1 |

| Способ изготовления дисковых ножей для механизированной резки рыбы | 1988 |

|

SU1555375A1 |

| СПОСОБ ОБРАБОТКИ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1993 |

|

RU2075536C1 |

Использование: при изготовлении стоматологического инструмента, режущих элементов для обработки тонкой ленты из нержавеющей стали, применяемой для коронок В ЗубОПрОТеЗИрОБЗИИИ. С ЩНОС Ь изобретения: инструмент устанавливают в ячеистом приспособлении, выполненном из горячепрессованной нитридной керамики или алюмоборнитридной реакционноспе- ченной керамики АБН, режущей частью вертикально вниз на глубину не менее 0,6-0,8 длины лезвия в засыпку на основе древесного угля и 8-15 мас.% сантохина и проводят вакуумную нитроцементацию при 900-950°С в течение 45-60 мин, после чего закаливают в расплаве щелочей при 250- 280°С в течение 15-20 мин. Обработка по изобретенному способу режущих вставок обеспечивает повышение коррозионной стойкости, износостойкости и ударной вязкости инструмента. 1 табл. Ё

В расплаве едкого натрия и едкого калия.

| Технология и организация производства, Киев, 1986, №4, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1992-09-07—Публикация

1990-08-01—Подача