Изобретение относится к получению металлопродукции методами литья и последующей деформации заготовки.

Известен способ непрерывной разливки плоской заготовки через проходной радиальный кристаллизатор, совмещенный с деформационной обработкой, в частности с прокаткой. По этому способу одновременно с прокаткой осуществляется правка отливаемой в радиальном кристаллизаторе заготовки. Известен также способ непрерывного литья через проходной вертикальный кристаллизатор, совмещенный с прокаткой. По этому способу отливается прямая заготовка, которая затем переводится в горизонтальное положение, пропускается через проходную нагревательную печь и после подогрева прокатывается до заданного размера готовой продукции.

Известен также способ совмещенных литья и прокатки, реализующий различные методы непрерывного литья: в валковые, роторные и конвейерные кристаллизаторы. В этом случае заготовка выдается из литейной машины не дискретными порциями, а непрерывно.

Недостатками указанных способов является невозможность обработки целого класса материалов, например нержавеющих сталей, вольфрама, молибдена и др. Это связано с тем, что в литом состоянии эти металлы обладают низкой пластичностью. Поэтому при необходимости последующей прокатки слитки из указанных металлов охлаждают до комнатной температуры, транспортируют в кузнечный цех, нагревают, подвергают прессованию или ковке и охлаждают. В результате удается разрушить грубую литую структуру, измельчить зерно, повысить пластичность металла. После последующего нагрева заготовки прокатывают на нужный размер. По такой технологической схеме обрабатывают жаропрочные хромистые стали с содержанием хрома 5-30% жаропрочные сплавы: инконель, инкалой, хастеллой, нимоник, большую группу сплавов на основе вольфрама, молибдена, ниобия и тантала.

Недостатком такой технологической схемы является необходимость многократных нагревов заготовки перед каждой операцией деформации, что повышает энергозатраты на процесс. Наряду с этим теплосодержание слитка после литья и кристаллизации никак не используется.

По наибольшему количеству сходных с заявляемым объектом признаков в качестве прототипа выбран способ, включающий непрерывную разливку металла или сплава через кристаллизатор и последующую совмещенную с литьем прокатку. При этом перед прокаткой заготовку подвергают ковке, причем заготовка одновременно подвергается в процессе разливки ковке и прокатке. Напряженное состояние заготовки в очаге деформации при ковке характеризуется более высоким уровнем сжимающих напряжений, чем при прокатке, что позволяет для некоторых металлов осуществить деформацию, повысить пластичность до значения, которое делает возможным дальнейшую прокатку. Но для многих металлов из-за их недостаточной пластичности уровень сжимающих напряжений при осадке слишком низок и не позволяет деформировать металл без разрушения. Известно, что при осадке показатель напряженного состояния колеблется в пределах σ/T -0,58+ 0,4, т.е. в среднем он близок к нулю. Однако в других процессах он склоняется в сторону значительных отрицательных величин, что говорит о более благоприятной (мягкой) схеме напряженного состояния. Так, при прессовании показатель напряженного состояния в среднем равен -3. Это говорит о том, что способ по прототипу обладает недостаточно высокими технологическими возможностями, поскольку не позволяет обрабатывать малопластичные металлы и сплавы.

Кроме того, реализация способа по прототипу вследствие цикличности процесса ковки приводит к тому, что разные участки заготовки имеют различную температуру, при этом передний конец участка охлаждается в большей степени, чем задний из-за большей длительности нахождения на воздухе. Соответственно заготовка после ковки имеет различную температуру по длине. Вместе с тем из теории и практики прокатки известно, что разная температура заготовки обусловливает разное уширение при обжатии в калибрах, что искажает профиль получаемой заготовки, ее размеры изменяются по длине, что создает опасность выхода из допусков и получения бракованной продукции.

Устройство по тому же прототипу представляет собой машину непрерывного литья заготовок (МНЛЗ) и прокатный стан. Между МНЛЗ и прокатным станом установлен ковочный блок. Недостатки устройства соответствуют недостаткам способа, который реализован на этом устройстве.

Целью изобретения является расширение технологических возможностей при сохранении преимуществ совмещенных способов литья и деформации.

Предлагается перед прокаткой заготовку подвергать прессованию, причем заготовка одновременно подвергается в процессе разливки прессованию и прокатке. В отличие от прототипа после непрерывной разливки закристаллизованный участок заготовки прессуют, а не осаживают, при этом показатель напряженного состояния снижается с нуля до -3, что говорит о значительном смягчении напряженного состояния, преобладании сжимающих напряжений и повышении пластичности металла.

Применение прессования в качестве подготовительной операции перед прокаткой позволяет нивелировать колебания температуры, возникающие в заготовке из-за нестабильности параметров литья и вторичного охлаждения. Осуществляется это изменением скорости прессования. Известно, что повышение скорости прессования приводит к повышению температуры заготовки в очаге деформации и температуры отпрессованной части заготовки. Происходит это за счет повышения тепловыделения из-за увеличения сопротивления деформации металла (которое является возрастающей функцией скорости деформации) и за счет ограниченности теплоотдачи от заготовки в окружающую среду в условиях закрытого со всех сторон очага деформации, характерного для прессования. Благодаря этому эффекту становится возможным, прессуя с большей скоростью участки заготовки с пониженной температурой, повышать температуру этих участков и выравнивать температуру заготовки во время прокатки. Это позволяет в свою очередь выравнять уширение в разных проходах, уменьшить разнотолщинность заготовки, снизить допуски и получать продукцию более высокого класса точности.

Вместе с тем изменять скорость прессования в широком диапазоне при нахождении части заготовки в кристаллизаторе и зоне вторичного охлаждения машин непрерывного литья заготовок нельзя без опасности нарушения режима литья. Так увеличение сверх допустимой скорости вытягивания может привести к прорыву корочки жидким металлом и возникновению аварийной ситуации. Поэтому увеличение скорости прессования должно сопровождаться увеличением длины прессуемой части слитка. В этом случае время, затрачиваемое на процесс прессования, остается постоянным, а температура части заготовки, подаваемой на прокатку, повышается. Таким образом в предлагаемом способе предлагается регулировать температуру прокатываемой части заготовки изменением скорости прессования и длины прессуемой части заготовки.

При отливке заготовок достаточно тонких сечений имеется возможность изгиба отливаемой и отпрессованной части заготовок без опасности возникновения больших деформаций растяжения в местах изгиба и появления трещин. В этом случае для удобства регулирования секундных объемов металла, поступающего на прессование, а затем и на прокатку, удобно иметь запас металла в виде петель между отдельными операциями. Это позволяет изменять хотя бы временно скорости отдельных процессов, не изменяя скорости обработки заготовки в целом, что делает процесс управления более гибким. Поэтому предложено заготовку подвергать изгибу перед прессованием и после него. Устройство для осуществления предлагаемого способа содержит МНЛЗ и прокатный стан, между которыми размещена прессовая установка. Такое размещение соответствует последовательности операций предлагаемого способа.

Выше было указано, что для удобства управления отдельными установками, входящими в состав преложенного устройства, перед прессовой установкой и после нее возможна организация петель с изгибом металла. Однако такой прием можно применить только для металлов, обладающих в литом состоянии достаточным уровнем пластических свойств. В противном случае возможны образование трещин или полное разрушение металла в местах изгиба. Для обработки металлов, не позволяющих осуществлять даже небольшую деформацию изгиба в местах образования петель, предложено применять прессовую установку, имеющую возможность перемещения вдоль оси заготовки. В этом случае все колебания скорости отдельных процессов могут быть согласованы перемещением прессовой установки между МНЛЗ и прокатным станом. Естественно, что это предложение касается прессовых установок небольших габаритов, требующих для перемещения относительно невысоких энергозатрат.

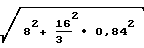

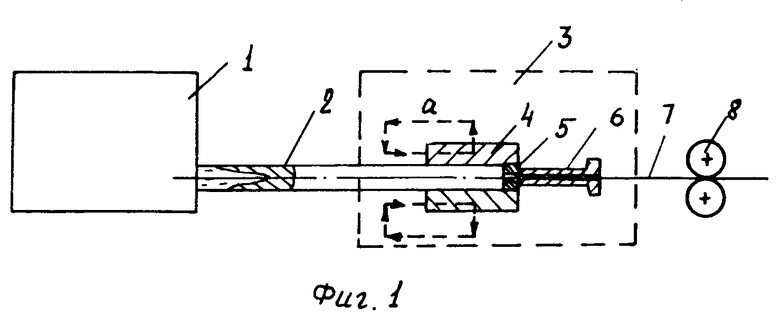

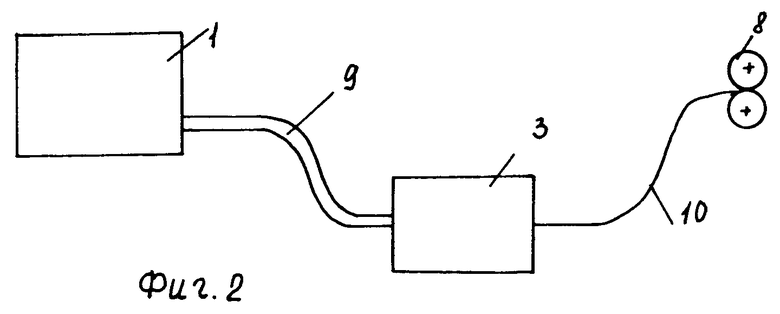

На фиг. 1 приведена схема расположения оборудования по предлагаемому способу; на фиг. 2 схема изгиба перед прессованием и после него; на фиг. 3 схема перемещения прессовой установки вдоль оси заготовки.

Устройство для осуществления предлагаемого способа содержит машину для непрерывного литья заготовок 1 (фиг. 1), из которой отлитая заготовка 2 попадает в прессовую установку 3, элементами которой являются разъемный контейнер 4, матрица 5 и пуансон 6. Штриховыми линиями со стрелками а показана траектория перемещения двух половин разъемного контейнера. Отпрессованная часть 7 заготовки поступает в прокатный стан 8.

Способ осуществляют следующим образом.

Расплав металла, поступающий на МНЛЗ 1, кристаллизуется с образованием заготовки 2 и подается в прессовую установку 3, где захватывается половинами разъемного контейнера 4 и, удерживаясь силами трения, выдавливается через отверстие закрепленной на пуансоне 6 матрицы 5 при перемещении контейнера слева направо. После очередного акта выдавливания половины контейнера 4 раздвигаются по вертикали в направлении, указанном стрелками, перемещаются справа налево при наличии зазора между ними и заготовкой сдвигаются по вертикали, захватывая очередной участок заготовки, и цикл повторяется. Отпрессованная часть 7 заготовки подается в прокатный стан 8, который условно изображен в виде пары рабочих валков, хотя конструкция стана может быть выбрана любой. Как видно из вышерассмотренной схемы, заготовка одновременно подвергается в процессе разливки прессованию и прокатке. Это создает такие преимущества как отсутствие необходимости дополнительного подогрева заготовки как перед прессованием, так и перед прокаткой. По сравнению с прототипом расширяются технологические возможности благодаря выполнению деформирующих операций с малопластичными металлами и сплавами. Но самое главное преимущество создается благодаря возможности регулировки температуры на входе заготовки в прокатный стан. Металлы и сплавы в твердом состоянии обладают такой особенностью, что их сопротивление деформации в большой степени зависит от скорости деформации. При преодолении сопротивления деформации металла при больших скоростях деформирования выделяется больше тепла, чем при низких скоростях, что повышает температуру металла. Этот эффект имеет значимое проявление именно при прессовании, поскольку очаг деформации при прессовании закрыт со всех сторон инструментом: контейнером и матрицей, поэтому теплоотвод чрезвычайно затруднен. Благодаря этому даже небольшое изменение скорости приводит к значительному изменению температуры. Повышение скорости прессования при прочих равных режимах может привести к повышению скорости вытягивания заготовки из МНЛЗ, а это чревато прорывом жидкого металла через слишком тонкую корочку затвердевшего металла. Поэтому увеличение скорости прессования следует компенсировать увеличением длины прессуемого участка слитка. Действительно время прессования

t Ln/Vn, где Ln и Vn длина прессуемой части слитка и скорость прессования. Для поддержания времени постоянным необходимо величины длины и скорости изменять пропорционально.

Если обрабатывают металл, который по пластическим свойствам выдерживает изгиб после литья, то целесообразно после литья заготовки ее изогнуть с образованием петли 9, (см. фиг. 2). Это позволяет маневрировать скоростями литья и прессования, что делает процесс более гибким. Становится возможным увеличить скорость прессования на какой-то промежуток времени без увеличения скорости литья. При этом расходуется часть заготовки, расположенная в петле 9. Значительно проще организовать запас металла после прессовой установки в виде петли 10. В этом месте металл уже продеформирован и имеет высокую пластичность. Кроме того, заготовка после прессования имеет сечение гораздо меньшее, чем после литья, и может быть изогнута без опасности разрушения.

Для материалов, которые не могут быть подвергнуты изгибу из-за низкой пластичности, возможна реализация устройства по варианту, изображенному на фиг. 3. Прессовую установку снабжают приводом и средством перемещения вдоль оси заготовки. Условно показано, что прессовая установка установлена на роликах 11, имеющих возможность перекатываться по направляющей 12 в направлении стрелок "б" или "в" от привода (не показан). Поскольку процесс прессования осуществляется циклически, а прокатка процесс непрерывной, то для предотвращения остановки прокатного стана на время обратного хода контейнера целесообразно подавать прессовую установку в направлении прокатного стана, питая последний заготовкой. Кроме того, в этом случае не обязательно придерживаться правила постоянства секундных объемов, проходящих через кристаллизатор, пресс и прокатный стан. Недостаток или избыток металла на одной из операций может быть компенсирован перемещением прессовой установки в ту или другую сторону. Так, при недостатке металла на операции прессования прессовая установка сдвигается в направлении стрелки "б", а при недостатке металла на операции прокатки в направлении стрелки "в". Это повышает гибкость в управлении процессом в целом, а значит и технологические возможности.

П р и м е р 1. По предлагаемому способу отливают стальную заготовку диаметром 160 мм со скоростью вытягивания 0,05 м/с при периодической выдаче ее из кристаллизатора на длину 100 мм. Заготовку прессуют одновременно с вытягиванием на размер диаметром 40 мм с коэффициентом вытяжки 18. Одновременно часть заготовки, выходящая из пресса, подвергается сортовой прокатке в двух клетях прокатного стана с общей вытяжкой за два прохода 2 и получением круглой заготовки диаметром 28 мм. Скорость выхода прутка из матрицы 0,9 м/с, а после прокатного стана 1,8 м/с. Для сравнения при обеспечении той же вытяжки 18 х 2 36 в прокатном стане без применения прессования потребовалось бы при средней вытяжке за проход, равной 1,5, осуществить ln 36/ln1,5  9 проходов, при непрерывной прокатке потребовалось бы 9 клетей. В этом примере их заменяют пресс и двухклетевой стан. Основное преимущество прокатки высокая производительность в этом случае нивелируется, поскольку скорость поступления металла в первую клеть слишком мала и не может быть увеличена из-за особенностей процесса кристаллизации.

9 проходов, при непрерывной прокатке потребовалось бы 9 клетей. В этом примере их заменяют пресс и двухклетевой стан. Основное преимущество прокатки высокая производительность в этом случае нивелируется, поскольку скорость поступления металла в первую клеть слишком мала и не может быть увеличена из-за особенностей процесса кристаллизации.

П р и м е р 2. По предлагаемому способу отливают заготовку из кадмиевой бронзы Кд1 диаметром 100 мм со скоростью 0,05 м/с. Заготовку прессуют с той же скоростью на той же длине в прямоугольную шину 50х50 мм с коэффициентом вытяжки 31, а затем прокатывают один проход в обжимных, а другой проход в эджерных валках с получением профиля прямоугольного сечения размером 50х4 мм. Получить такую заготовку прокаткой литой заготовки этой бронзы невозможно из-за низкой пластичности сплава. Аналогично сплав не подвергается ковке из-за разрушения. При прессовании благодаря мягкой схеме напряженного состояния задача решается удовлетворительно.

П р и м е р 3. Измерение температуры перед прокаткой показало, что она мала для обеспечения достаточной пластичности металла при прокатке. Скорость прессования 0,05 м/с, увеличили ее до 0,1 м/с, благодаря чему температура металла повысилась и пришла в норму, но одновременно увеличили длину прессуемой части заготовки с 100 мм до 200 мм для компенсации расхода металла. П р и м е р 4. Перед прессовой установкой обеспечили петлю с радиусом кривизны R 10 м, такую же петлю обеспечили перед прокатным станом, расстояние между агрегатами а 8 м. Избыток металла по длине Δl l a, где l длина дуги, выраженная формулой l  где h R

где h R  или при заданных размерах h 10

или при заданных размерах h 10  = 0,84 м

= 0,84 м

l  = 8,23 м а запас металла по длине 8,23-8,0 0,23 м. Эта величина перекрывает величину вытягивания, т.е. создается возможность изменять скорости процессов вытягивания, прессования или прокатки независимо, но в ограниченных пределах.

= 8,23 м а запас металла по длине 8,23-8,0 0,23 м. Эта величина перекрывает величину вытягивания, т.е. создается возможность изменять скорости процессов вытягивания, прессования или прокатки независимо, но в ограниченных пределах.

Технический результат от применения изобретения заключается в расширении технологических возможностей. По сравнению с предварительной деформационной обработкой перед прокаткой методом ковки (прототип) становится возможной обработка малопластичных металлов благодаря улучшению схемы напряженного состояния. По сравнению со схемами совмещенных процессов литья и прокатки достигается тот же эффект и, кроме того, повышается срок службы прокатного оборудования. Это объясняется тем, что в традиционных схемах литья-прокатки из-за низкой скорости литья в первых клетях прокатного стана скорость вращения валков очень невелика. Это вызывает местный перегрев участка бочки валка, последующее охлаждение этого участка, вновь резкий нагрев и т.д. Такое термоциклирование валков станов, работающих на малых скоростях прокатки, вызывает появление разгарных трещин и быстрый выход из строя. В гораздо более лучших условиях находятся валки станов, работающих на высоких скоростях, благодаря чему они не успевают прогреваться. В предлагаемом техническом решении после прессования вследствие высоких коэффициентов вытяжек, характерных для этого процесса (до нескольких сот против 1,5-2,0, характерных для прокатки), заготовка поступает на прокатный стан с высокой скоростью, что уменьшает вредное влияние термоциклирования, и стойкость валков повышается.

По сравнению в раздельно выполняемыми операциями литья-прессования-прокатки экономятся энергозатраты из-за отсутствия операций нагрева перед каждым видом обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ДЕФОРМАЦИИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038912C1 |

| КОМПЛЕКС ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОПРОДУКЦИИ | 1996 |

|

RU2106930C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016682C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ПРЕССОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1995 |

|

RU2100130C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛЫХ ЗАГОТОВОК С НЕОКИСЛЕННОЙ ВНУТРЕННЕЙ ПОВЕРХНОСТЬЮ | 1992 |

|

RU2009003C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033886C1 |

| СПОСОБ ПРЕССОВАНИЯ ЗАГОТОВОК | 1993 |

|

RU2049569C1 |

| АГРЕГАТ ПОСЛЕДОВАТЕЛЬНОЙ ПЛАВКИ И РАЗЛИВКИ МЕТАЛЛОВ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК НА ЭТОМ АГРЕГАТЕ | 1996 |

|

RU2100726C1 |

| КОМПЛЕКС ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ | 1993 |

|

RU2075517C1 |

| СПОСОБ ПРОИЗВОДСТВА КАЧЕСТВЕННОЙ ПРУТКОВОЙ МЕТАЛЛОПРОДУКЦИИ | 2004 |

|

RU2260495C1 |

Изобретение относится к получению металлопродукции литьем и деформацией. Способ включает непрерывную разливку металла через кристаллизатор, последующую совмещенную с литьем прокатку. Отличие заключается в выполнении операции прессования перед прокаткой. Предложено температуру прокатываемой части заготовки регулировать изменением скорости прессования и длины прессуемой части заготовки. Кроме того, предложено заготовку подвергать изгибу перед прессованием и после него. Устройство для осуществления способа содержит машину непрерывного литья заготовок, прессовую установку и прокатный стан, установленные последовательно. Прессовую установку снабжают приводом перемещения вдоль оси заготовки. 2 с. и 3 з. п. ф-лы, 3 ил.

| Бровман Ы.Я | |||

| Совмещенные литейно-прокатные агрегаты, Обзорная информация ЦНИИТЭИтяжмаш, 1984, вып.6. |

Авторы

Даты

1995-07-09—Публикация

1992-09-22—Подача