Изобретение относится к кожевенному производству, а именно к производству жирующих материалов и эмульгаторов для кожевенной промышленности.

Известен способ получения эмульгирующегося состава для жирования кож посредством сульфирования рыбьего жира или ворвани концентрированной серной кислотой [1] Недостатком данного способа является многостадийность процесса и большие количества токсичных отходов.

Известен также способ получения состава для жирования путем сульфирования предварительно окисленных природных жиров и масел бисульфитом натрия [2] Недостатком этого способа является высокая температура проведения процесса (90-95оС) и значительная его продолжительность (до 10 ч).

Наиболее близким по технической сущности к заявляемому изобретению является способ получения состава для жирования кож путем некаталитического окисления воздухом смеси рыбьего жира с маслом ПОД при массовом соотношении компонентов 4: 1 и температуре 75-105оС, с последующей обработкой оксидата 20% -ным водным раствором сульфита натрия при температуре 20оС, и массовом соотношении оксидат раствор сульфита натрия 10:4 в течение 20 мин [3]

Недостатком способа является его невысокая производительность, обусловленная большой продолжительностью (3 ч) стадии получения сооксидата рыбьего жира с маслом ПОД.

Целью настоящего изобретения является повышение производительности способа получения состава для жирования.

Поставленная цель достигается тем, что получение оксидата осуществляют путем пропускания воздуха в течение 0,5-1,0 ч через нагретую смесь жира и масла на основе смеси высококипящих продуктов окисления циклогексана, дегидрирования циклогексанола и поликонденсации циклогексанона (масло ПОД) при содержании масла ПОД в смеси 4-19 мас. причем окисление ведут при температуре 65-105оС в присутствии катализатора смеси медных, хромовых и бариевых солей жирных кислот при массовом соотношении металлов в катализаторе 10:10:1 и количестве катализатора 0,001-0,010% от массы исходной смеси жира с маслом ПОД, а в качестве жира используют животные жиры, растительные масла, синтетические жиры, сложные эфиры жирных кислот или же их смеси.

Характеристика используемого сырья.

Технический рыбий жир 1-3 сорта (ГОСТ 1304-76) "Жиры рыб и морских млекопитающих технические".

Жиры животные 1-3 сорта (ГОСТ 1045-73) "Жир животный технический".

Масло подсолнечное непищевое (ГОСТ 1129-81).

Масло льняное (ГОСТ 5791-81).

Жир синтетический (ГОСТ 11010) "Жир синтетический для кожевенной промышленности".

Эфиры метиловые фракции С10-С18 согласно ТУ 38.100727-78.

Масло ПОД ТУ 113-03-476-82 "Масло ПОД (смесь высококипящих продуктов окисления циклогексана, дегидрирования циклогексанола, поликонденсации циклогексанона)".

Технический сульфит натрия (ГОСТ 5644-75) "Сульфит натрия безводный".

Катализатор, представляющий собой смесь медной соли формулы CuA2 (Mcp-673), хромовой соли CrA3 (Мср-967) и бариевой соли BaA2 (Мср-747), где А анион ненасыщенной жирной кислоты средней молекулярной массой (Мср) 306, получен методом обменного разложения в органических средах. Массовое соотношение металлов в катализаторе составляет Cu:Cr:Bа 10:10:1.

Получение состава для жирования кож заявляемым способом заключается в следующем.

Смесь жира, масла ПОД и катализатора в требуемом массовом соотношении загружают в оксидатор, снабженный рубашкой и барботером для подачи воздуха, после чего производят нагрев реакционной смеси. По достижении рабочей температуры подают в оксидатор ток воздуха и ведут окисление при заданной температуре в течение 0,5-1 ч, контролируя полноту окисления отбором проб оксидата с последующей проверкой их на сульфируемость.

Готовый оксидат перегружают в емкость, снабженную механической мешалкой, в которой предварительно был приготовлен 20%-ный водный раствор сульфита натрия. Перемешивание продолжают 20 мин до получения однородной массы.

П р и м е р 1. 620 кг рыбьего жира, 155 кг масла ПОД и катализатор в количестве 0,005% от суммарной массы жира и масла загружают в оксидатор, снабженный рубашкой и барботером для подачи воздуха, и начинают нагрев. При достижении температуры 85оС подают в оксидатор ток воздуха и окисляют смесь при указанной температуре в течение 30 мин. Полученный оксидат перекачивают в емкость, снабженную механической мешалкой, где предварительно было приготовлено 250 л 20% -ного водного раствора сульфита натрия, после чего осуществляют перемешивание реакционной смеси 20 мин до получения однородной массы. Готовый продукт представляет собой подвижную вишнево-красного цвета прозрачную или полупрозрачную массу с содержанием основного вещества 78% 5% -ная водная эмульсия продукта имеет молочно-белый или кремовый цвет и устойчива в течение 72 ч; 1%-ная эмульсия продукта в растворе электролита устойчива 12 ч.

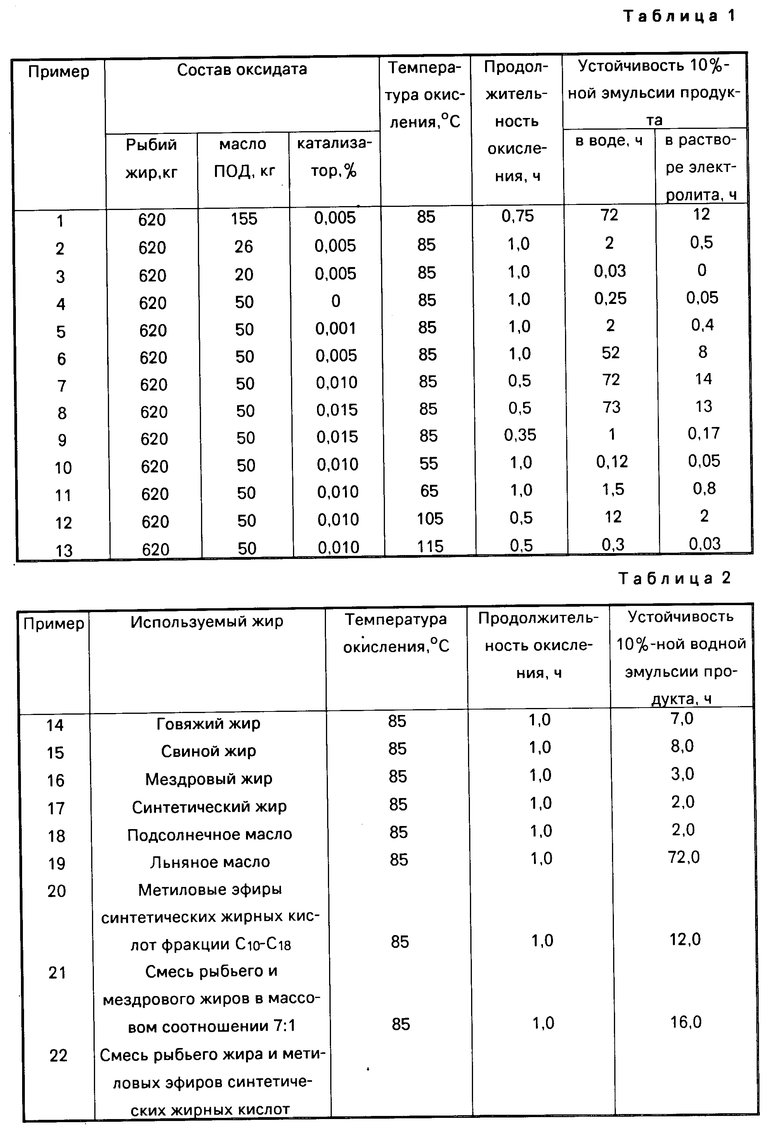

П р и м е р ы 2-13. Зависимость свойств конечного продукта от массовых соотношений исходных компонентов, количества используемого катализатора и от условий осуществления процесса окисления приведена в табл. 1.

Как следует из примеров 1-3, снижение массовой доли масла ПОД в оксидате ниже 4 мас. приводит к неприемлемому снижению устойчивости водных эмульсий продукта, получаемого заявляемым способом. С другой стороны, увеличение массовой доли масла ПОД до 20% и выше неприемлемо в силу возникновения у продукта сильного неприятного запаха, который передается в процессе жирования коже и тем самым снижает ее качество.

Из примеров 4-6 видно, что снижение количества используемого катализатора ниже уровня 0,001% от массы исходной реакционной смеси, не позволяет получить хорошо эмульгирующийся продукт за указанное в заявке время окисления. Увеличение же продолжительности окисления нецелесообразно, так как именно интенсификация стадии соокисления жиров с маслом ПОД является целью заявляемого изобретения.

С другой стороны, увеличение доли катализатора свыше 0,010% не дает заметного улучшения эмульгируемости получаемого заявляемым способом продукта (примеры 7,8), и не позволяет в еще большей степени сократить продолжительность окисления (примеры 7,8,9).

Из примеров 10-13 следует, что снижение температуры окисления до 55оС даже за максимальное время, заявляемое в предлагаемом изобретении, не позволяет получить продукт, дающий в достаточной степени устойчивые эмульсии. Как было установлено дополнительными исследованиями, для получения качественного оксидата при указанной температуре требуется время порядка 4-7 ч. С другой стороны, верхний температурный предел ограничен значением 105оС, поскольку при более высоких температурах интенсивно протекают процессы термоокислительной деструкции компонентов масла ПОД и жиров с выделением больших количеств низкомолекулярных высокотоксичных веществ с сопутствующим смолообразованием, что не только ведет к загрязнению окружающей среды, но и в значительной степени снижает качество получаемого продукта, включая и способность образовывать устойчивые эмульсии с водой.

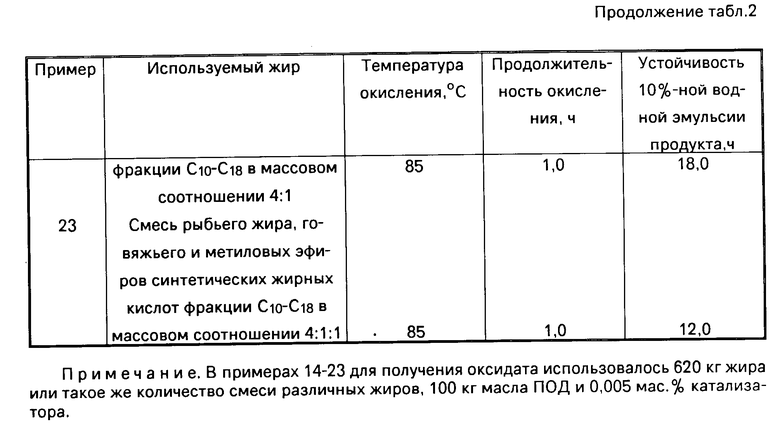

П р и м е р ы 14-22. В табл.2 приведены свойства продуктов, полученных из сооксидатов жиров различной химической природы с маслом ПОД.

Хорошо видно, что все составы, полученные с использованием приведенных в табл.2 исходных жиров, удовлетворяют требованиям кожевенной промышленности в отношении значений устойчивости их водных эмульсий (не менее 1 ч для 10%-ной эмульсии продукта в воде).

Лабораторные исследования на "worker" установке подтвердили возможность использования каждого из полученных составов в качестве жирующего материала для выделки кож хромового дубления как индивидуально, так и в смеси с другими жирующими материалами.

Состав на основе сложного сооксидата рыбьего жира с мездровым жиром и маслом ПОД (пример 21) был положен в основу нового жирующего препарата "РПМ", который успешно прошел производственные испытания и в настоящее время готовится к крупнотоннажному производству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОСТАВА ДЛЯ ЖИРОВАНИЯ КОЖ | 1996 |

|

RU2099430C1 |

| Способ получения состава для жирования кож | 1990 |

|

SU1723141A1 |

| Способ получения состава для жирования кож | 1990 |

|

SU1759835A1 |

| Способ получения состава для жирования кож | 1990 |

|

SU1723142A1 |

| СПОСОБ ОКИСЛЕНИЯ РАСТИТЕЛЬНОГО МАСЛА ИЛИ ЕГО СМЕСЕЙ С ЖИРАМИ | 2002 |

|

RU2213758C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОЙ КРАСЯЩЕЙ КОМПОЗИЦИИ ДЛЯ ЖИРУЮЩИХ СОСТАВОВ | 2004 |

|

RU2263713C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОВМЕСТИМОЙ С ЖИРУЮЩИМ СОСТАВОМ ЧЕРНОЙ КРАСЯЩЕЙ КОМПОЗИЦИИ | 2002 |

|

RU2243264C2 |

| СПОСОБ ТРИБОХИМИЧЕСКОГО ПОЛУЧЕНИЯ МЕТАЛЛСОДЕРЖАЩИХ МЫЛ - КОМПОНЕНТОВ ЖИРУЮЩИХ СМЕСЕЙ | 1995 |

|

RU2092533C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИРОВАННЫХ ОКСИДАТОВ РАСТИТЕЛЬНЫХ МАСЕЛ, ЖИРОВ И ИХ СМЕСЕЙ | 2003 |

|

RU2263665C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КАРБОНИЛЬНЫХ И(ИЛИ) КИСЛОТНЫХ СОЕДИНЕНИЙ ИЗ СЛОЖНЫХ МНОГОКОМПОНЕНТНЫХ ОРГАНИЧЕСКИХ СМЕСЕЙ | 2004 |

|

RU2263102C2 |

Сущность изобретения: эмульгирующие составы для жирования кож получают жидкофазным окислением воздуха смеси природных или синтетических жиров с маслом на основе смеси высококипящих продуктов окисления циклогексана, дегидрирования циклогексанола и поликонденсации циклогексанона при температуре 65 105°С в течение 0,5 1,0 ч в присутствии катализатора смеси медных, хромовых и бариевых солей жирных кислот при массовом соотношении металлов в катализаторе 10 10 1 и количестве катализатора 0,001 0,01% от массы окисляемой смеси жира с маслом, с последующей обработкой полученного оксидата 20%-ным водным раствором сульфита натрия. 2 з.п. ф-лы, 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬГИРУЮЩИХСЯ СОСТАВОВ ДЛЯ ЖИРОВАНИЯ КОЖ путем жидкофазного окисления воздухом смеси жира с маслом на основе смеси высококипящих продуктов окисления циклогексана, дегидрирования циклогексанола и поликонденсации циклогексанона при повышенной температуре с последующей обработкой полученного оксидата 20%-ным водным раствором сульфита натрия при массовом соотношении оксидат-раствор сульфита натрия 10 4 и температуре 20oС в течение 20 мин, отличающийся тем, что окисление ведут при 65 - 105oС в течение 0,5 1,0 ч в присутствии катализатора смеси медных, хромовых и бариевых солей жирных кислот при массовом соотношении металлов в катализаторе 10 10 1 и количестве катализатора 0,001 0,01% от массы окисляемой смеси жира с маслом.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения состава для жирования кож | 1990 |

|

SU1759835A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1995-07-09—Публикация

1992-12-16—Подача