Изобретение относится к термитной сварке, преимущественно к способам термосварки с применением стержней, выполненных с обмазкой из алюможелезистых смесей, для сварки при отсутствии электроэнергии или сварочного оборудования.

Известные способы термитной сварки выполняются с применением специального оборудования, оснастки и порошкообразной термитной смеси и имеют низкие эксплуатационные свойства и большую стоимость сварочных работ.

Использование предварительного формообразования термических смесей улучшают экономические характеристики термической сварки, но практически не оказывают влияния на улучшение технологических характеристик [1]

Известные термостержни с металлическим кожухом на обмазке трудоемки в изготовлении, металлоемки и имеют невысокие эксплуатационные свойства вследствии "внешнего" расположения зажигательного элемента [2]

Наиболее близким по технической сути к изобретению является способ сварки термитным стержнем, по которому свариваемые кромки ориентируют горизонтально на подложке и располагают с зазором относительно друг друга, поджигают термообмазку на стержне и перемещают его вдоль кромок со скоростью, соответствующей толщине свариваемых кромок, величине зазора между ними и скорости горения термосмеси с одновременной подачей стержня к кромкам, располагая ось его под углом 75-90о к вертикали [3]

Наиболее близким к изобретению по технической сути является стержень, конец сердечника которого расположен в зоне воспламенения термообмазки, а торец его смещен "наружу" обмазки [4]

Предлагаемый способ и термостержень решают задачу улучшения технологических возможностей и эксплуатационных свойств с одновременным уменьшением трудоемкости, стоимости сварки и термостержня.

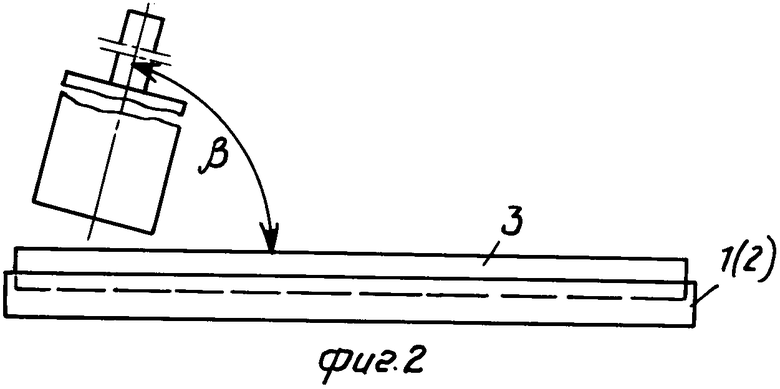

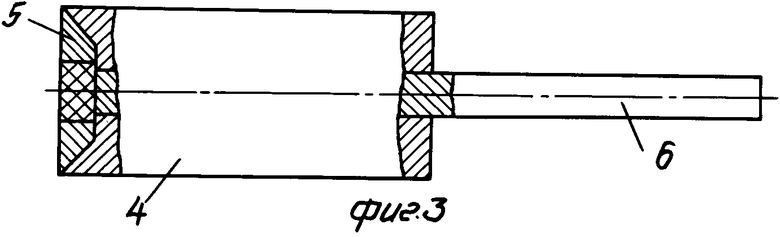

Суть предлагаемого способа термосварки состоит в том, что на кромках свариваемых стальных деталей, выставленных с зазором на горизонтальной огнеупорной подложке, располагают стальную фазоразделительную полосу толщиной 0,4-0,6 мм, снабженную продольным изгибом на угол 150-100о. Угол полосы располагают в зазоре между кромками, а сварку выполняют термостержнем, перемещая его над полосой со скоростью, соответствующей толщине свариваемых кромок, величине зазора между ними и скорости горения термосмеси и плавления сердечника с одновременной подачей стержня в осевом направлении.

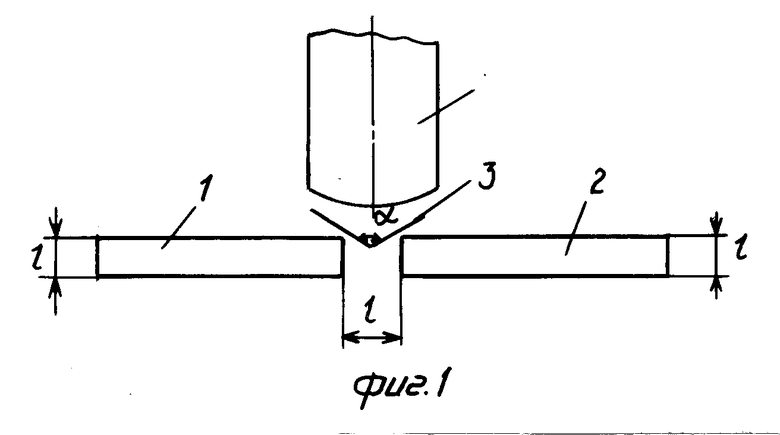

Конец стального сердечника у стержня расположен вне зоны воспламенения термообмазки, для чего торец его смещен внутрь относительно торца ее, а сопрягаемые поверхности зажигательного элемента и термообмазки выполнены конусообразными.

Фазоразделительная полоса с наклонными друг к другу половинками облегчает фазораспределение расплава на металл и шлак, а вывод конца сердечника из зоны воспламенения облегчает воспламенение термообмазки при использовании, а при транспортировке и хранении предохраняет от механических повреждений.

На фиг. 1 изображен стык свариваемых деталей, полоса на нем и стержень над полосой перед сваркой, вид с торца; на фиг.2 то же, вид сбоку; на фиг.3 предлагаемый термостержень.

Сварку по предлагаемому способу осуществляют следующим образом.

П р и м е р 1. Свариваемые детали 1 и 2 (фиг.1 и 2) размещают на горизонтальной огнеупорной площадке, например насыпанного и разровненного песка (не показана). Свариваемые кромки деталей располагают параллельно друг другу на расстоянии l и на стык их устанавливают полосу, снабженную изгибом под углом α150(100о), например. Толщина кромок и соответствующее расстояние между ними могут быть в пределах от 2 до 7 мм; толщина полосы 3 из малоуглеродистой стали 0,4 (0,6) мм, а ширина -10-20 мм. Фиксируют известным образом полосу и детали от случайных и термических перемещений. Закрепляют конец 6 (фиг. 3) стержня в держателе, например в применяемом при газо- или электросварке, и зажигают с помощью любого источника открытого огня элемент 5. Расположив горящий конец термостержня над пластиной 3 под углом β75 (90о), перемещают его вдоль полосы с одновременным приближением горящего торца к полосе по мере его сгорания, руководствуясь навыком выполнения сварки.

Для соблюдения мер безопасности достаточно применения обычных солнцезащитных очков, рукавиц и брюк.

В течении 22-25 с термостержень сгорает, пластина 3 расплавляется и на стыке образуется сварной шов длиной, равной длине термообмазки 4 на стержне (около 150 мм).

П р и м е р 2. Сварку выполняют описанным образом, применяя термостержень с сердечником ⊘ 4 (6) мм и ⊘ 25 (30) мм термообмазки. При этом термообмазка выполнена из смеси 19% (29,5 мас.) алюминиевого порошка 78% (70 мас.) порошка железной окалины и 3% (0,5 мас.) нитроцеллюлозного связующего. В качестве сердечника применять возможно сварочную проволоку или малоуглеродистую проволоку любой марки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стержень для термитной сварки | 1991 |

|

SU1794615A1 |

| Способ термитной сварки | 1988 |

|

SU1593850A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОРНЕПЛОДОВ | 1992 |

|

RU2090994C1 |

| Способ термитной сварки в горизонтальной плоскости | 1990 |

|

SU1779513A1 |

| Состав термитной смеси | 1990 |

|

SU1776522A1 |

| СПОСОБ СТЫКОВОЙ СВАРКИ ЭЛЕМЕНТОВ | 2005 |

|

RU2281842C1 |

| ГРАНУЛИРОВАННЫЙ ЖЕЛЕЗОАЛЮМИНИЕВЫЙ ТЕРМИТ | 2011 |

|

RU2506147C2 |

| ТЕРМИТНАЯ РЕАКЦИОННАЯ СМЕСЬ ДЛЯ СВАРКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2022 |

|

RU2785707C1 |

| СПОСОБ ОБЪЕМНОГО ПОЖАРОТУШЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329840C2 |

| ТЕРМИТНАЯ РЕАКЦИОННАЯ СМЕСЬ ДЛЯ СВАРКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2022 |

|

RU2783434C1 |

Изобретение относится к сварке способам термосварки с использованием алюможелезистых смесей и к конструкции термостержней термитной сварки. Изобретение решает задачу уменьшения стоимости и трудоемкости выполнения сварки термостержней. Сварку производят, ориентируя кромки свариваемых деталей /Д/ 1 и 2 горизонтально на огнеупорной подложке, выставляют и фиксируют кромки от произвольных смещений, располагают на стыке Д фазоразделительную полосу /П/ 3, зажигают термостержни и, расположив его над П 3 под углом 75 90°, перемещают термостержни над П со скоростью, соответствующей толщине свариваемых Д, расстоянию между кромками и приближают к П соответственно выгоранию термостержней П 3 выполняют из малоуглеродистой стали толщиной 0,4 0,6 мм и сгибают вдоль под углом 150 100°. Термостержни выполняют из термообмазки, зажигательного элемента на стальном сердечнике. Термообмазку выполняют из смеси 19 29,5 мас. алюминиевого порошка с 78 70 мас. порошка железной окалины на 3 0,5 мас. нитроцеллюлозного связующего. Способ и термостержни могут быть применены в промышленности, сельском хозяйстве, строительстве и быту при отсутствии газо-электрооборудования и электроэнергии. 2 с.п. ф-лы, 3 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Ерлыкин Л.А | |||

| Благоустройство индивидуального дома | |||

| - Сделай сам, 1990 N 2, с.116-117. | |||

Авторы

Даты

1995-07-20—Публикация

1993-07-01—Подача