СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термитной сварки в горизонтальной плоскости | 1990 |

|

SU1779513A1 |

| Состав термитной смеси | 2024 |

|

RU2833638C1 |

| СПОСОБ ТЕРМИТНОЙ СВАРКИ И ТЕРМОСТЕРЖЕНЬ ДЛЯ ТЕРМИТНОЙ СВАРКИ | 1993 |

|

RU2039639C1 |

| ЭКЗОТЕРМИЧЕСКИЙ СВАРОЧНЫЙ СТЕРЖЕНЬ | 1997 |

|

RU2169066C2 |

| ТЕРМИТНЫЙ СТЕРЖЕНЬ И СОСТАВ ТЕРМИТНОЙ СМЕСИ | 1998 |

|

RU2135340C1 |

| СПОСОБ ТЕРМИТНОЙ СВАРКИ | 2000 |

|

RU2169652C1 |

| СПОСОБ ТЕРМИТНОЙ СВАРКИ | 2004 |

|

RU2274532C1 |

| УСТРОЙСТВО ДЛЯ ПОДЖИГА ТЕРМИТНОГО СОСТАВА | 2011 |

|

RU2490104C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИТНОЙ СВАРКИ СТЫКОВОГО ЭЛЕКТРОТЯГОВОГО СОЕДИНИТЕЛЯ С БОКОВОЙ ПОВЕРХНОСТЬЮ ГОЛОВКИ РЕЛЬСА | 2009 |

|

RU2398664C1 |

| ГЕРМЕТИЧНОЕ УСТРОЙСТВО ДЛЯ ПОДЖИГА ТЕРМИТНЫХ СОСТАВОВ | 2012 |

|

RU2518750C2 |

Использование: термитная сварка и наплавка металлов в быту, при ремонте техники в полевых условиях, при ведении аварийно-спасательных работ, Стержень состоит из термитных элементов с выступами и выемками на их торцах. Элементы сопряжены между собой по выступу и выемке, выполненными в виде усеченного конуса. Угол между образующей конуса и его осью составляет от 3 до 5, отношение высоты конуса к диаметру основания лежит в пределах от 0,8 до 1,2, отношение диаметра основания конуса к диаметру стержня - в пределах от 0,7 до 0,8. 1 табл. 2 ил.

Изобретение относится к сварке металлов плавлением, а именно к термитной сварке, и может быть использовано для сварки, наплавки металлов в быту, при ремонте техники в полевых условиях, пир ведении аварийно-спасательных работ,

В различных аварийных и бытовых ситуациях необходимы простые в обращении портативные и надежные средства для ремонта машин и оборудования. Наибольшие трудности при ремонте возникают, когда требуется сварка или наплавка металла. Используемое в настоящее время сварочное оборудование не является компактным, его транспортировка требует специальной техники, нужны мощные источники электрической энергии, требует специального обучения.

Известен способ и устройство для термитной сварки,заключающийся в использовании стержней, изготовленных из термитной смеси, сформованной вокруг

проволоки наплавляемого металла. В. кэче- стве связующего для стержней применяются жидкое стекло или смолообразные продукты.

Недостатком известного устройства является низкое качество образующегося соединения.

Указанный недостаток обусловлен тем, что при выгорании органического связующего происходит интенсивное газовыделение, приводящее к диспергированию горящего термита, повышенным потерям тепла, Загрязнению металла шва продуктами сгорания.

Известен сварочный плавящийся электрод, состоящий из отдельных элементов с конусообразными боковыми поверхностями. Элементы запрессованы последовательно один в другой.

Наиболее близким к предлагаемому является стержень содержащий сварочные

VI ю о

СП

стержни, при воспламенении которых создается температура, необходимая для сварки, и материал для образования сварочного шва.

Сварочные стержни изготовляются из стехиометрической смеси порошков алюминия и окиси железа, в качестве добавок могут содержать ферросилиций, ферромарганец, титан, вольфрам, которые при температуре 650-700°С спекаются в стержни. ТСС воспламеняется следующим образом: воспламени- тельная головка привинчивается к термитному стержню, передняя часть головки покрыта воспламенительным составом, на который нанесен состав чувствительный к трению или небольшому пламени.

Недостатками указанного устройства являются:

- низкое качество сварного соединения

- высокая опасность эксплуатации устройства.

Указанные недостатки обусловлены тем, что в начальный момент сварки выделяется ограниченное количество тепла, определяемое диаметром стержня и идущее на нагрев свариваемого материала, поэтому при контакте продуктов сгорания ТСС с холодной поверхностью, происходит их быстрая кристаллизация, препятствующая образованию качественного соединения. Кроме того металл шва загрязняется соединениями серы, фосфора, свинца, бария,содержащимися в воспламенительной головке, что приводит к снижению качества сварного соединения. Состав.служащий для изготовления ТСС,имеет низкую (19 кл.) чувствительность при воздействии ударом, и высокую (7 кл.) чувствительность к трению определенные в соответствии с ГОСТ № 13803-80. При сборке стержня на резьбе состав подвергается действию значительных сил трения, что может привести к его воспламенению. В состав воспламенительной головки входят составы с очень высокой (5 и 3 класс), чувствительностью к удару и трению, что значительно повышает опасность эксплуатации ТСС.

Целью данного изобретения является обеспечение безопасной эксплуатации и качества сварного соединения при гибком регулировании в широких пределах длины стержня.

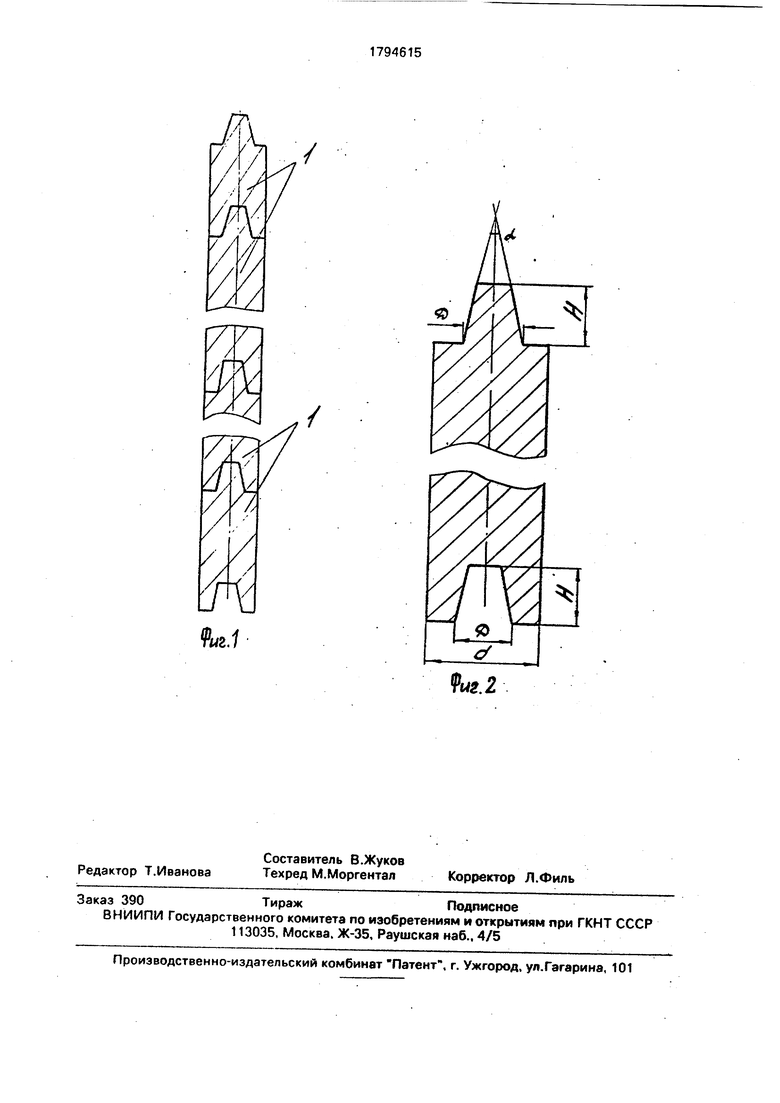

Указанная цель достигается тем, что в известном пиротехническом сварочном стержне для термитной сварки металлов, состоящем из набора сварочных элементов в нем, сварочные элементы выполнены в виде стержней ступенчатой формы, сопряженных между собой по выступу и выемке, выполненным в виде усеченного конуса.

при этом угол конусности в пределах от 3° до 5°, отношение высоты конуса к диаметру основания в пределах от 0.8 до 1,2 и отношение диаметра основания конуса к диаметру стержня в пределах от 0.7 до 0,8.

При воспламенении ТСС происходит реакция восстановления окисла железа алюминием, Реакция протекает со значительным выделением тепла. Продукты сгорания (окись алюминия и железо) нагреваются до температуры около 3100°С. При взаимодействии нагретых до высокой температуры продуктов сгорания со свариваемым материалом происходит его подплавление и образуется сварн ое соединение, Одновременно продукты сгорания растекаясь прогревают свариваемый материал, подготавливая его к сварке. Следовательно, наиболее неблагоприятные условия будут в момент, когда продукты сгорания контактируют с холодной поверхностью. Обеспечение качества сварного соединения происходит благодаря увеличению теплового потока к свариваемому материалу в начале сварки.

Тепловой поток определяется как

30

Q-Hyil , m pS U

где р - плотность состава

S - площадь горящей поверхности U - линейная скорость горения 5 q - теплота сгорания состава

m - массовая скорость горения состава F - площадь контакта с материалом Выполнение начальной поверхности горения в форме усеченного конуса привело к 0 увеличению площади в 1,5-2 раза и, как следствие, увеличению массового расхода и теплового потока. Затем происходит выравнивание фронтга горения и снижение т. Условия образования качественного 5 соединения обеспечиваются за счет предварительного подогрева зоны сварки растекающимися продуктами сгорания ТСС. Обеспечение качества сварного соединения произошло также потому, что воспламене- 0 ние ТСС осуществляется с помощью постороннего источника тепла например термоспичек), что исключает возможность загрязнения металла шва соединениями серы, фосфора, свинца, бария и др. Отрица5

тельное влияние последних на качество металла известно. В предлагаемом устройстве ступенчатая форма стержней служит не только для обеспечения качества соединения в начальный мбмент. но и для соединения элементов между собой. Для

обеспечения надежного соединения элементов между собой угол между образующей конуса и основанием должен находиться в пределах от 3 до 5°, поскольку при углах меньших 3 и больше 5 градусов перестает проявляться эффект самотормо- жения,обеспечивающий надежное соединение стержней между собой.

Увеличение отношения H/D и D/d - (Н-высота конуса,0 -диаметр основания ко- nyca.d -диаметр стержня), выше указанных приводит к появлению трещин на стенках стержней и к потере прочности сборки стержней. Уменьшение отношения H/D и D/d приводит к потере механической прочно- сти, одновременно снижается поверхность горения, следовательно и тепловой поток в зону сварки, что приводит к снижению качества получаемого сварного соединения. Кроме того, более тонкое, по сравнению со стержнем, сечение позволяет быстрее нагреть термитный состав до температуры воспламенения, обеспечивая легкое и надежное воспламенение ТСС.

Обеспечение безопасности при эксплу- атации ТСС произошло потому, что:

в описываемом устройстве при сборке стержней, отсутствует воспламенительная головка. Класс и степень опасности для ручных работ воспламенительной головки, оп- ределенные в соответствии с требованиями ГОСТ 13803-80 и ГОСТ 13802-79, составляют:

к трению .- 3 класс, очень высокая;

к удару - 5 класс, очень высокая;

термитный состав, используемый для изготовления стержней, имеет высокую чувствительность к трению - 7 класс. Соединение стержней между собой на резьбе предполагает значительное трение состава о состав. В предлагаемом устройстве опасность снижена благодаря выполнению стержней ступенчатой формы и сопряжению по выступу и выемке, что резко снижает .путь трения по сравнению с резьбовым соедине- нием.

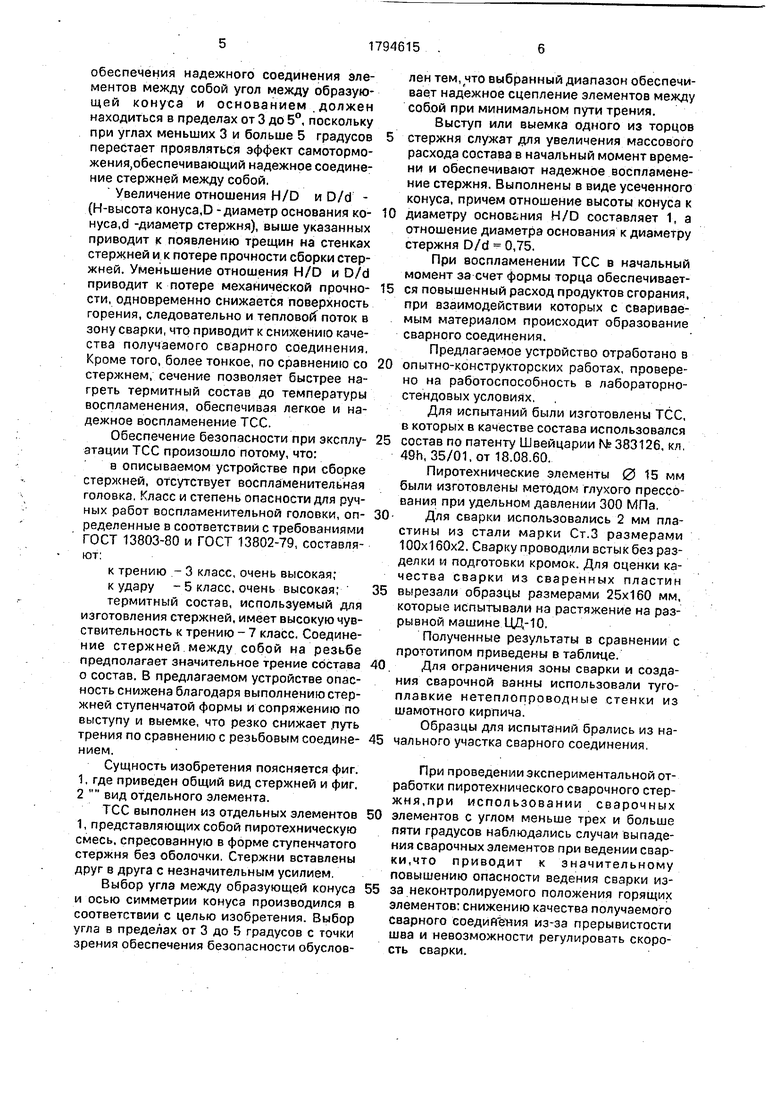

Сущность изобретения поясняется фиг. 1, где приведен общий вид стержней и фиг. 2 вид отдельного элемента.

ТСС выполнен из отдельных элементов 1, представляющих собой пиротехническую смесь, спресованную в форме ступенчатого стержня без оболочки. Стержни вставлены друг в друга с незначительным усилием.

Выбор угла между образующей конуса и осью симметрии конуса производился в соответствии с целью изобретения. Выбор угла в пределах от 3 до 5 градусов с точки зрения обеспечения безопасности обусловлен тем, что выбранный диапазон обеспечивает надежное сцепление элементов между собой при минимальном пути трения.

Выступ или выемка одного из торцов стержня служат для увеличения массового расхода состава в начальный момент времени и обеспечивают надежное воспламенение стержня. Выполнены в виде усеченного конуса, причем отношение высоты конуса к диаметру основания H/D составляет 1, а отношение диаметра основания к диаметру стержня D/d 0,75.

При воспламенении ТСС в начальный момент за счет формы торца обеспечивается повышенный расход продуктов сгорания, при взаимодействии которых с свариваемым материалом происходит образование сварного соединения.

Предлагаемое устройство отработано в опытно-конструкторских работах, проверено на работоспособность в лабораторно- стендовых условиях.

Для испытаний были изготовлены ТСС, в которых в качестве состава использовался состав по патенту Швейцарии № 383126, кл. 49п, 35/01, от 18.08.60.

Пиротехнические элементы 0 15 мм были изготовлены методом глухого прессования при удельном давлении 300 МПа.

Для сварки использовались 2 мм пластины из стали марки Ст.З размерами 100x160x2. Сварку проводили встык без разделки и подготовки кромок. Для оценки качества сварки из сваренных пластин вырезали образцы размерами 25x160 мм. которые испытывали на растяжение на разрывной машине ЦД-10,

Полученные результаты в сравнении с прототипом приведены в таблице.

Для ограничения зоны сварки и создания сварочной ванны использовали тугоплавкие нетеплопроводные стенки из шамотного кирпича.

Образцы для испытаний брались из начального участка сварного соединения.

При проведении экспериментальной отработки пиротехнического сварочного стержня,при использовании сварочных элементов с углом меньше трех и больше пяти градусов наблюдались случаи выпадения сварочных элементов при ведении сварки,что приводит к значительному повышению опасности ведения сварки из- за неконтролируемого положения горящих элементов: снижению качества получаемого Сварного еоедин ения из-за прерывистости шва и невозможности регулировать скорость сварки.

Формула изобретения

Стержень для термитной сварки, состоящий из сопряженных между собой термитных элементов, отличающийся тем, что, с целью повышения безопасности при эксплуатации качества Сварного соединений при обеспечении возможности регулирования длины стержня в широких

5 - имеет место прожог свариваемых пластин. 6 - протитип, торец гладкий.

пределах, сварочные элементы выполнены в виде стержней с выступом на одном торце и впадиной на другом, причем поверхности выступа и впадины выполнены в виде усеченных конусов с углом между образующей конуса и его осью 3-5°, отношением высоты к диаметру основания в пределах 0,8-1,2 и отношением диаметра основания конуса к диаметру стержня в пределах 0,7-0,8.

fW.2

| Способ термитной сварки | 1937 |

|

SU53891A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Плавящийся электрод и способ его изготовления | 1989 |

|

SU1625636A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ЗАЛИВКИ МАСТИКОЙ ЭЛЕКТРИЧЕСКИХ АККУМУЛЯТОРОВ | 0 |

|

SU383126A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-02-15—Публикация

1991-01-28—Подача