Изобретение относится к сварке металлов плавлением, а именно ктермитной сварке, и может быть использовано для бытовых целей, при ремонте техники в полевых условиях, при ведении аварийно-спасательных работ.

В различных бытовых и аварийных ситуациях при отсутствии источников электричества необходимы надежные и портативные средства быстрого и эффективного ремонта машин и оборудования. Наибольшие трудности возникают, когда требуется сварка или наплавка металла, Используемые в настоящее время способы сварки требуют мощных источников электрической энергии, не являются компактными, ведение сварки, наплавки требует специальной квалификации персонала.

Известен способ термитной сварки, заключающийся в использовании стержней, изготовленных из термитной смеси, сформованной вокруг проволоки наплавляемого металла, при воспламенении которых происходит алюмотермическая реакция восстановления железа идущая с выделением значительного количества тепла. Восстановленное железо и металл центрального стержня служат для образования сварного соединения.

Недостатком известного способа является низкое качество получаемого соединения.

Указанный недостаток обусловлен тем, что при контакте свободно растекающихся продуктов сгорания термитного сварочного стержня (ТСС) с холодной поверхностью свариваемого материала происходит их бы о л

со

страя кристаллизация, препятствующая образованию качественного соединения. Кроме того, значительное количество тепла и восстановленного железа непроизводительно теряются за счет разбрызгивания при горении ТСС.

Известен способ сварки при горении термитной смеси, заключенной в металлическую оболочку. Термитный состав, заклю- ченный в металлическую оболочку, содержит присадочный материал в виде проволоки, вводимой в зону пламени термита, служащий для придания сварному соединению требуемой плотности и твердости.

Недостатком известного способа является низкое качество получаемого соединения.

Указанный недостаток обусловлен тем, что продукты сгорания термита свободно растекаются по свариваемым поверхностям, происходит их быстрая кристаллизация, препятствующая образованию качественного шва, значительная часть .тепла непроизводительно тратится на нагрев пластин.

Известен также способ термитной сварки с использованием закрытого сосуда для сжигания термитной смеси, полученным при этом расплавом заполняют зазор свариваемых деталей, а для повышения качества сварного соединения применяют термитную смесь с избытком окисла металла и с присадкой углерода, струю металла выбрасывают из реакционного сосуда на изделие давлением образующихся в нем газов,

Недостатком указанного способа является низкое качество получаемого соединения.

Указанный недостаток обусловлен тем, что, во-первых, значительная часть тепла, выделяемого при горении термита, теряется на нагрев- реакционного сосуда, во-вторых, выбрасывание струи металла газами приводит к интенсивному перемешиванию получаемого металла с окисью алюминия и другими продуктами горения термита, включение которых снижает качество получаемого соединения.

Наиболее близким к заявляемому является способ термитной сварки и сварочное устройство.

Известный способ заключается в том, что для сварки используются ТСС, состоящие из смеси порошков алюминия и железной окалины е качестве добавок в зависимости от требований, предъявляемых к сварному соединению, содержащие феррохром, ферромарганец, и т.п., которые при температуре 650-700°С спекаются в

стержни, причем алюминий плавится, остальные компоненты остаются без изменений.

Сварочное устройство состоит из набора стержней, соединяемых на резьбе для достижения требуемой длины, имеющих с одной стороны ручку из огнеупорного материала, с другой - легковоспламеняющуюся головку. Сварка осуществляется продуктами горения стержня, натекающими на соединенные детали.

Недостатком известного способа является низкое качество образующегося соединения.

Указанный недостаток обусловлен тем, что при контакте свободно растекающихся продуктов сгорания ТСС с холодной поверхностью свариваемого материала происходит их быстрая кристаллизация,

препятствующая образованию качественного соединения. Кроме того, значительное количество тепла и расплава железа производительно теряются за счет разбрызгивания при горении ТСС.

Целью изобретения является повышение качества сварного соединения за счет увеличения времени нахождения продуктов сгорания в жидком состоянии, концентрации теплового потока в зоне сварки и предверительного подогрева места сварки.

Для достижения указанной цели в способе термитной сварки, состоящем в воздействии продуктов сгорания стержня, изготовленного из термитной смеси, на свариваемый материал, размещают по обе стороны от свариваемых кромок тугоплавкие неметаллические стенки. Вводят сварочный стержень вертикально в сварочную ванну и прикладывают усилие в горизонтальной

плоскости в направлении ведения сварки, обеспечивая движение продуктов реакции в направлении сварки перед сварочным стержнем, причем скорость перемещения сварочного стержня в пределах от 0,2 до 1,5

скорости горения термитного состава, а расстояние между тугоплавкими неметаллическими стенками от 1 до 1,3 диаметра ТСС.

Возможность получения качественного сварного соединения с помощью ТСС определяется следующими факторами:

тепловым эффектом и температурой горения ТСС;

количеством получаемого при горении ТСС расплава металла:

временем нахождения продуктов горения в жидком состоянии:

скоростью движения ТСС;

предварительным прогревом места сварки.

При горении железно-алюминиевого термита происходит реакция восстановления железа, при этом развивается температура 2330-2500°С.

Продукты реакции

РезО,1 + AI + Fe + Q находятся в жидком состоянии, температура плавления железа 1750°С окиси алюминия 2350°К.

В результате сгорания ТСС получается жидкое железо, подогретое до 3000°С и распределенное в расплаве окиси алюминия.

При контакте продуктов сгорания ТСС с кромками свариваемого материала происходит частичное подплавление и сварка кромок. Для качества получаемого в процессе термитной сварки соединения решающее значение имеет разделение продуктов реакции. Как известно, скорость разделения, т.е. скорость движения капли жидкого металла через слой расплавленных шлаков, зависит от размеров капли, плотности, вязкости металлической и шлаковой фаз. Время разделения также зависит от поверхностного свойства металла и шлаков. Следовательно, время нахождения продуктов сгорания ТСС в жидком состоянии должно быть максимальным.

В предлагаемом способе время нахождения продуктов сгорания в жидком состоянии, по сравнению с прототипом, увеличено за счет, во-первых, использования неметаллических теплоизолирующих стенок, которые не дают продуктам реакции растекаться, концентрируют тепловой поток, снижают потери тепла и расплавленного металла, во-вторых, организуется предварительный прогрев свариваемых кромок при движении продуктов сгорания перед сварочным стержнем в направлении сварки.

Большое значение для получения качественного сварного соединения имеет также скорость перемещения сварочного соединения. Ее значение зависит в основном от толщины свариваемого материала, скорости горения стержня. Экспериментально установлено, что для обеспечения качественного непрерывного сварочного соединения скорость движения ТСС должна лежать в пределах от 0,2 до 1,5 скорости горения термитного состава. При скоростях движения ТСС больше 1,5 скорости горения термита количества расплава железа недостаточно для образования сплошного шва; тепла, подводимого в зону сварки, недостаточно для оплавления свариваемого материала; продукты горения быстро кристаллизуются, время нахождения в жидком состоянии оказывается недостаточным для разделения. При скоростях движении ТСС менее 0,8 скорости горения термит;) наплавляется избыточное количество ме- талла; возможен прожог свариваемого материала.

Описанный способ сварки предназначен для ведения сварки в горизонтальной

плоскости и с наклоном до 15°. При сварке

0 в плоскостях, имеющих большой угол наклона, значительно снижается качество сварного соединения, поскольку легкоподвижные жидкие продукты горения, стекая, кристаллизуются в тонком слое, причем на сварива5 емой поверхности образуется корка окиси алюминия, препятствующая контакту перегретого железа со свариваемым материалом.

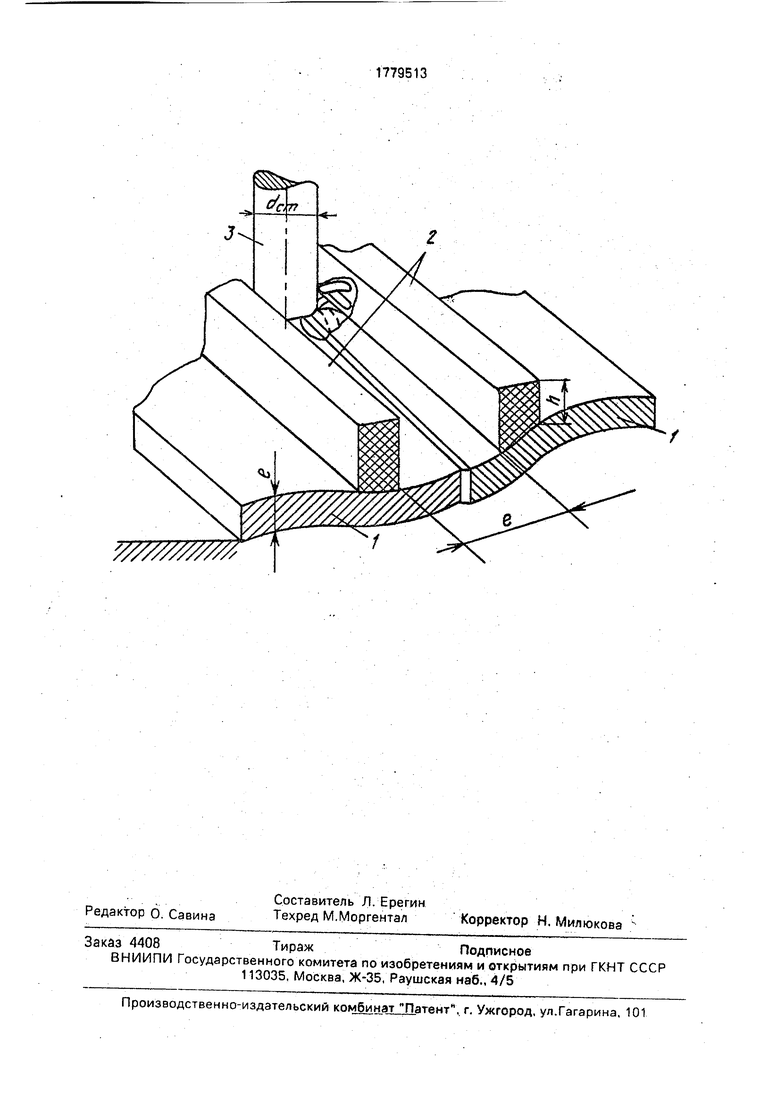

Предлагаемый способ сварки поясняет0 ся на схеме.

Сварка ведется следующим образом. Кромки 1 свариваемого материала, при необходимости предварительно обработанные, располагаются горизонтально. Колли5 неарно к свариваемым кромкам располагаются тугоплавкие неметаллические стенки 2. причем их высота должна быть от 0,8 до 1,5 диаметров ТСС, а расстояние между ними должно быть от 1,0 до 1,3

0 диаметра ТСС.

Сварочный стержень 3 после воспламенения вводят между тугоплавкими неметаллическими пластинами до упора со свариваемой поверхностью. Одновременно

5 к нему прикладывают усилия в горизонтальном направлении в сторону ведения сварки, обеспечивая скорость движения в пределах от 0.2 до 1,5 скорости горения состава. При этом происходят следующие про0 цессы,

i

Нагретые до высокой температуры продукты реакции горения контактируют со свариваемым материалом, образуется ван5 на жидких продуктов, ограниченная с двух сторон тугоплавкими стенками и ТСС с третьей, при движении ТСС в направлении сварки продукты сгорания вынуждены двигаться перед ТСС, таким образом осуществ0 ляется предварительный прогрев сварочной зоны, одновременно под действием силы тяжести происходит разделение жидкого перегретого металла от шлаков. При контакте перегретого металла со свариваемым ма5 териаломкромкипоследнего

подплавляются и за счет совместной кристаллизации образуется сварное соединение. Причем кристаллизация происходит последовательно, т.е. сначала кристаллизуется окись алюминия, имеющая более высокую температуру плавления и только затем железо.

Образующийся свод окиси алюминия предохраняет свариваемый металл от окисления и, уменьшаясь при кристаллизации в объеме, оказывает давление на жидкий металл, уплотняя его и собственно формируя шов.

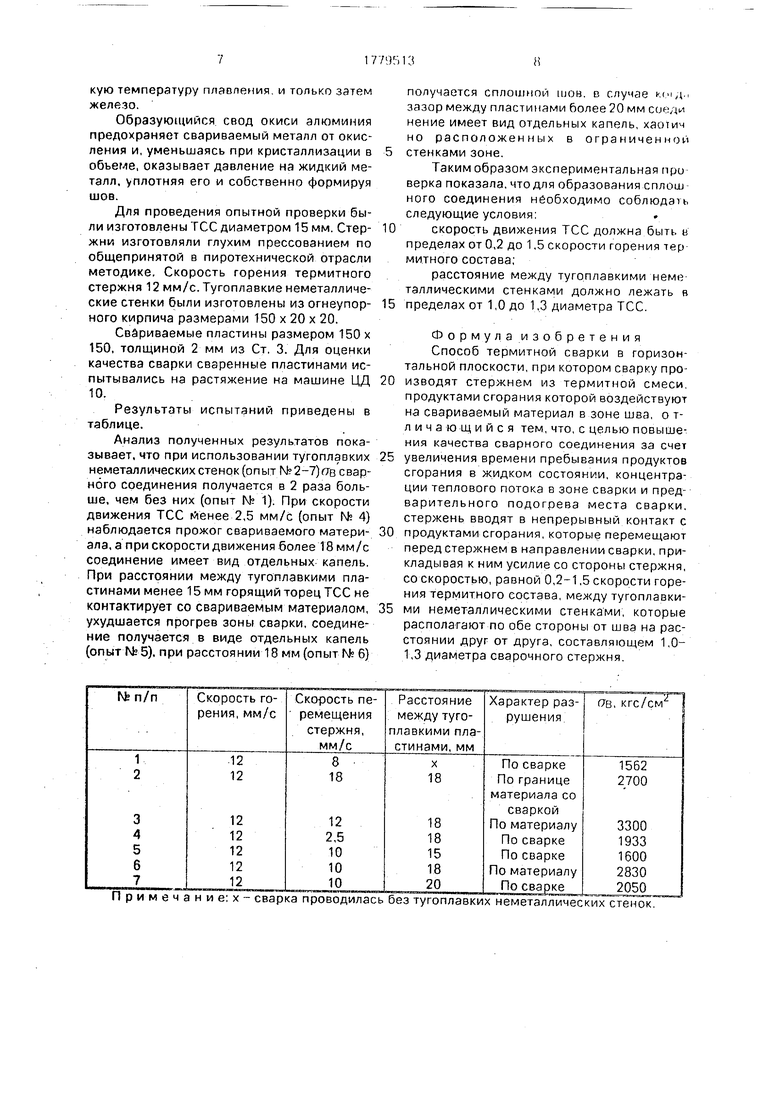

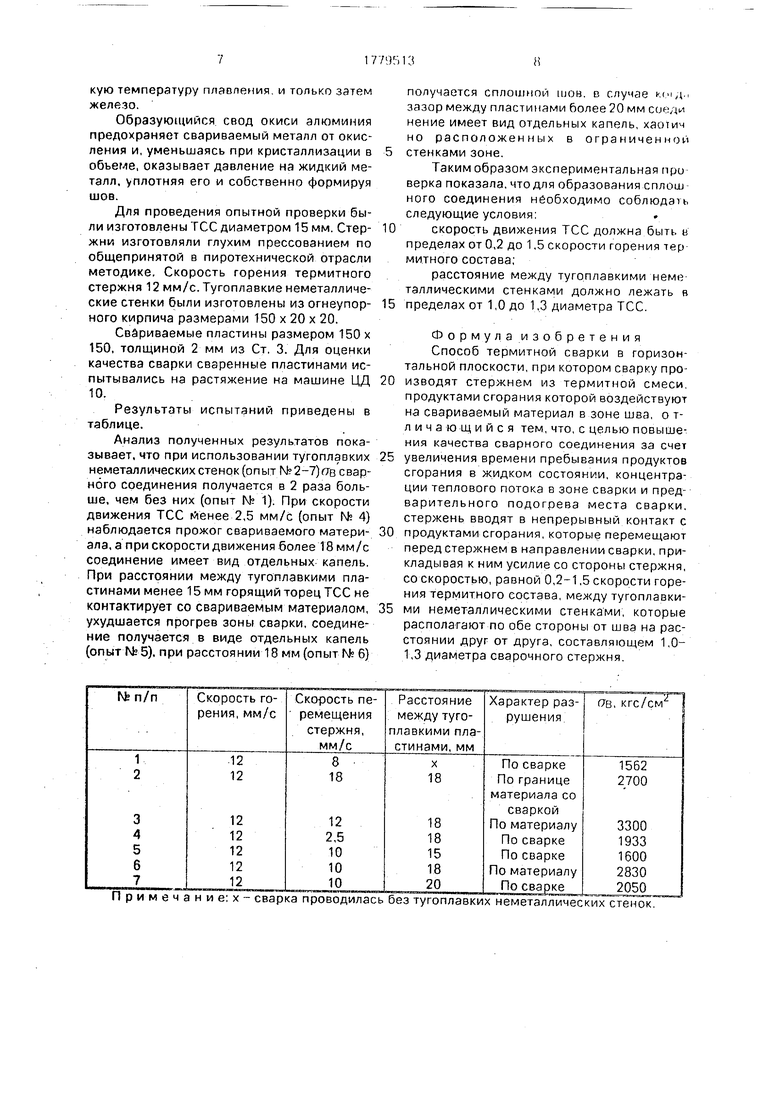

Для проведения опытной проверки были изготовлены ТСС диаметром 15мм. Стер- жни изготовляли глухим прессованием по общепринятой в пиротехнической отрасли методике. Скорость горения термитного стержня 12 мм/с. Тугоплавкие неметаллические стенки были изготовлены из огнеупор- ного кирпича размерами 150 х 20 х 20.

Свариваемые пластины размером 150 х 150, толщиной 2 мм из Ст. 3. Для оценки качества сварки сваренные пластинами испытывались на растяжение на машине ЦД 10.

Результаты испытаний приведены в таблице.

Анализ полученных результатов показывает, что при использовании тугоплавких неметаллических стенок (опыт М 2-7)OB сварного соединения получается в 2 раза больше, чем без них (опыт № 1). При скорости движения ТСС менее 2,5 мм/с (опыт Ns 4) наблюдается прожог свариваемого матери- ала, а при скорости движения более 18 мм/с соединение имеет вид отдельных капель. При расстоянии между тугоплавкими пластинами менее 15 мм горящий торец ТСС не контактирует со свариваемым материалом, ухудшается прогрев зоны сварки, соединение получается в виде отдельных капель (опыт Мг 5), при расстоянии 18 мм (опыт № 6}

получается сплошной шив. в случае ми,4, зазор между пластинами более 20 мм с л- ли нение имеет вид отдельных капель, хаотич но расположенных в ограниченной стенками зоне.

Таким образом экспериментальная при верка показала, что для образования сплош ного соединения необходимо соблюдать следующие условия.

скорость движения ТСС должна быть в пределах от 0,2 до 1,5 скорости горения тер митного состава;

расстояние между тугоплавкими таллическими стенками должно лежать в пределах от 1,0 до 1,3 диаметра ТСС.

Формула изобретения Способ термитной сварки в горизонтальной плоскости, при котором сварку производят стержнем из термитной смеси продуктами сгорания которой воздействуют на свариваемый материал в зоне шва, о т- личающийся тем, что, с целью повышения качества сварного соединения за счет увеличения времени пребывания продуктов сгорания в жидком состоянии, концентрации теплового потока в зоне сварки и предварительного подогрева места сварки, стержень вводят в непрерывный контакт с продуктами сгорания, которые перемещают перед стержнем в направлении сварки, прикладывая к ним усилие со стороны стержня, со скоростью, равной 0,2-1,5 скорости горения термитного состава, между тугоплавкими неметаллическими стенками, которые располагают по обе стороны от шва на расстоянии друг от друга, составляющем 1,0- 1,3 диаметра сварочного стержня.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стержень для термитной сварки | 1991 |

|

SU1794615A1 |

| СПОСОБ ТЕРМИТНОЙ СВАРКИ | 2004 |

|

RU2274532C1 |

| Состав термитной смеси | 2024 |

|

RU2833638C1 |

| Способ получения легированного металла | 1984 |

|

SU1232440A1 |

| Способ термитной сварки | 1985 |

|

SU1299748A1 |

| СОСТАВ ДЛЯ ТЕРМИТНОЙ СВАРКИ | 2007 |

|

RU2357846C2 |

| ЭКЗОТЕРМИЧЕСКИЙ СВАРОЧНЫЙ СТЕРЖЕНЬ | 1997 |

|

RU2169066C2 |

| СПОСОБ ТЕРМИТНОЙ СВАРКИ | 2000 |

|

RU2169652C1 |

| ТЕРМИТНАЯ РЕАКЦИОННАЯ СМЕСЬ ДЛЯ СВАРКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2022 |

|

RU2783434C1 |

| Способ термитной сварки | 1988 |

|

SU1593850A1 |

Использование термитная сварка в бытовых условиях, при ремонтно-восстанови- тельных работах военной техники в условиях отсутствия электроэнергии, при ведении аварийно-спасательных работ. Способ состоит в воздействии продуктов сгорания сварочного стержня, изготовленного из термитной смеси, на свариваемый материал. По обе стороны от свариваемых кромок размещают тугоплавкие неметаллические стенки, вводят сварочный стержень вертикально контакту с продуктами сгорания и прикладывают усилие в горизонтальной плоскости, обеспечивая движение продуктов сгорания в направлении сварки перед стержнем. Скорость перемещения сварочного стержня должна быть от 0.2 до 1,2 скорости горения термита а расстояние между тугоплавкими неметаллическими стенками от 1 до 1,3 диаметра термитного сварочного стержня 1 ил , 1 табл сл с

Примечание: х- сварка проводилась без тугоплавких неметаллических стенок

Ј

шяш%

| Авторское свидетельство СССР Ns 1460859, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Способ термитной сварки | 1937 |

|

SU53891A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ сварки термитной смесью | 1949 |

|

SU87136A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ЗАЛИВКИ МАСТИКОЙ ЭЛЕКТРИЧЕСКИХ АККУМУЛЯТОРОВ | 0 |

|

SU383126A1 |

Авторы

Даты

1992-12-07—Публикация

1990-12-19—Подача