Изобретение относится к обработке материалов высоким давлением, в частности к получению керамики из порошка тугоплавкого материала, и может быть использовано в машиностроительной и инструментальной промышленности.

Известен способ получения керамического материала на основе сверхтвердых материалов, который включает формование заготовки из смеси порошков сверхтвердого материала (20-99,4 мас.), нитрида кремния (0,5-75 мас.) и гидрида лития (0,05-7,0 мас.) и ее последующую обработку высоким давлением (4,0-12,0 ГПа) и температурой (1650-2100оС)

Однако получаемый по известному способу керамический материал содержал сравнительно большое количество трещин.

Известен способ получения керамики нитрида кремния, который включает формование заготовки из порошка нитрида кремния, окружение ее оболочкой (засыпкой) из смеси порошка кремния и нитрида бора и последующую обработку заготовки при высокой температуре под давлением азота.

Однако получаемый по известному способу керамический материал требует большого расхода дефицитных и дорогостоящих кремния и графитоподобного нитрида бора, так как масса засыпки превышает массу заготовки Si3N4. Для получения качественной керамики требуется использование свежей засыпки. Наличие засыпки также снижает линейные размеры спекаемого материала.

Известный способ получения керамики Si3N4 является наиболее близким техническим решением к предлагаемому способу по технической сущности и достигаемому результату и выбран в качестве прототипа и базового объекта.

Общим существенным признаком прототипа и предлагаемого решения является способ получения керамического материала, включающий формование заготовки из порошка тугоплавкого материала, окружение заготовки оболочкой из графитоподобного нитрида бора и ее последующую обработку высоким давлением и температурой.

Целью настоящего изобретения является увеличение линейных размеров керамического материала и уменьшение расхода ингредиентов оболочки.

Поставленная цель достигается тем, что в способе получения керамического материала, включающем формование заготовки из порошка тугоплавкого материала, окружение заготовки оболочкой из графитоподобного нитрида бора и ее последующую обработку высоким давлением и температурой, согласно изобретению оболочку выполняют толщиной 0,05-0,5 мм.

Сущность изобретения заключается в следующем. Спекание заготовок из предварительно спрессованных порошков тугоплавких материалов при высоком давлении обеспечивает получение керамических материалов с достаточно высокими физико-механическими характеристиками. Однако при этом синтезируемый материал содержит сравнительно большое количество трещин, по-видимому, из-за диффузии примесных элементов из материала контейнера, передающего давление (литографский камень), и нагревательного элемента (графита). Окружение заготовок оболочкой из графитоподобного нитрида бора либо его смеси с кремнием, алюминием, их оксидами обеспечивает существенное снижение трещин в спекаемой при высоком давлении керамике за счет изоляции заготовок от диффундирующих извне примесных элементов различной интенсивности.

Ограниченный реакционный объем камер высокого давления позволяет получать керамику определенного размера, так как ее размеры определяются внутренним отверстием графитового нагревателя, размещенного в контейнере. Размещение внутри нагревателя указанной выше оболочки толщиной выше 0,5 мм существенно снижает линейные размеры заготовки и увеличивает расходы ингредиентов оболочки. Экспериментально было показано, что выполнение оболочки толщиной 0,05 0,5 мм несущественно снижает размеры керамики и заметно уменьшает расход материала оболочки при существенном уменьшении количества трещин в керамике с высокими физическими характеристиками. Уменьшение толщины оболочки менее 0,05 мм приводит к увеличению трещин в керамическом материале.

Спекание заготовок проводят при давлениях 0,3-10,0 ГПа и температурах 1650-2100оС. Вне указанных пpеделов давлений и температур либо снижаются физические характеристики керамики, либо уменьшается стойкость камер высокого давления (при Р > 10,0 ГПа и Т > 2100оС).

П р и м е р. Порошок нитрида кремния со средним размером зерна 5 мкм прессовался под давлением 0,2 ГПа в заготовки диаметром 12 мм и высотой 6 мм. Затем вакуумным напылением на поверхность заготовки наносился слой нитрида бора толщиной 0,2 мм. Полученные указанным образом заготовки помещались во внутреннее отверстие графитового нагревателя, размещенного в контейнере из литографского камня. По торцам заготовок размещались шайбы из литографского камня диаметром 12х4 мм. Контейнер с образцом затем помещался в центральные углубления камеры высокого давления и сжимался до давления 4,0 ГПа. По достижении заданного давления включался ток нагрева, который разогревал заготовку до температуры 1850оС. При заданном давлении и температуре проводилась выдержка в течение 30 с, после чего снижались температура и давление и извлекался продукт спекания керамика нитрида кремния. Керамический материал размером ⊘ 11,6х5,6 мм имел твердость по Виккерсу Н 22 ГПа, вязкость разрушения К1с 5,5 МПа/м1/2, теплопроводность 70 Вт/м˙К. Уровень трещин в 100 образцах Si3N4 составлял 25%

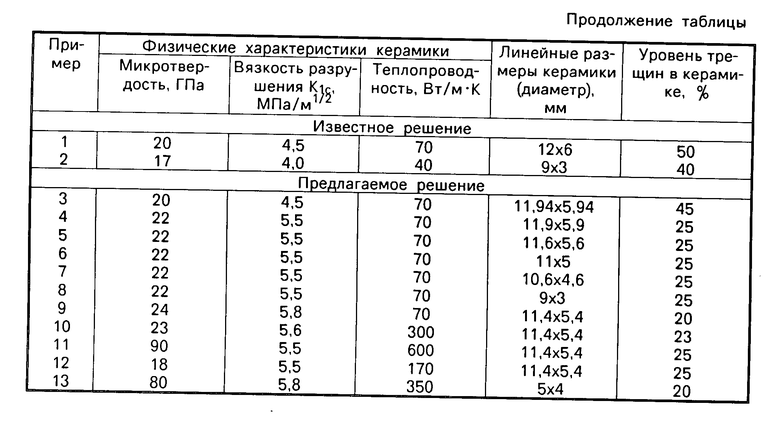

Ниже в таблице приведены другие примеры практического осуществления получения керамики нитрида кремния по известному и предлагаемому способам. В таблице указаны состав исходной заготовки и оболочки со средним размером зерна ингредиентов 5 мкм, параметры спекания, физические характеристики керамики, ее линейные размеры и уровень трещин в 100 образцах синтезированного продукта.

Как видно из приведенных данных таблицы, окружение заготовки синтезируемого материала оболочкой толщиной 0,05 0,5 мм из графитоподобного нитрида бора (примеры 4-6, 11, 13), либо его смеси с кремнием, алюминием, их оксидами (примеры 9, 10, 12) существенно снижает уровень трещин в керамике по сравнению с известными способами (примеры 1, 2). При этом линейные размеры керамики уменьшаются несущественно. При запредельных величинах толщины оболочки либо увеличивается уровень трещин в керамике (пример 3), либо снижаются их линейные размеры (увеличивается расход ингредиентов оболочки, т.е. ее толщина) (примеры 7, 8).

Технико-экономические преимущества:

1. Снижается уровень трещин в керамике с 40-50% до 20-25%

2. Снижается расход ингредиентов оболочки (BNг, Si, Al, SiO2, Al2O3) с 20% и более до 8% и менее.

3. Увеличивается микротвердость с 17-20 до 22-24 ГПа (для Si3N4).

4. Увеличивается вязкость разрушения с 4,0-4,5 до 5,5-5,8 МПа/м1/2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2039723C1 |

| Слоистое изделие для режущегоиНСТРуМЕНТА | 1979 |

|

SU814987A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ КУБИЧЕСКОГО НИТРИДА БОРА | 1991 |

|

RU2034642C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНЫХ ЧАСТИЦ, СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНЫХ КРИСТАЛЛОВ И СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ АЛМАЗНЫЕ ЧАСТИЦЫ ЗАГОТОВОК | 2001 |

|

RU2223220C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ КЕРАМИКИ АДДИТИВНОЙ ТЕХНОЛОГИЕЙ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2023 |

|

RU2814669C1 |

| Способ изготовления керамики на основе композита нитрид кремния - нитрид титана | 2018 |

|

RU2697987C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ ИЗ ОКСИДА ИТТЕРБИЯ | 2013 |

|

RU2527362C1 |

| СВЕРХТВЕРДЫЙ МАТЕРИАЛ | 2008 |

|

RU2413699C2 |

| Шихта на основе нитрида кремния и способ изготовления изделий из нее | 2015 |

|

RU2610744C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 1992 |

|

RU2018502C1 |

Изобретение относится к обработке материалов высоким давлением, в частности к получению керамики из порошка тугоплавкого материала и может быть использовано в машиностроительной и инструментальной промышленности. Сущность изобретения: способ получения керамического материала включает формование заготовки из порошка нитрида или его смеси с тугоплавким материалом, окружение заготовки оболочкой из графитоподобного нитрида бора и ее последующее спекание под давлением 0,3-10 ГПа, причем толщина оболочки составляет 0,05-0,5 мм. Получают изделия с микротвердостью 20-90 ГПа. K1C70-600 МПа/м1/2

СПОСОБ ПОЛУЧЕНИЯ НИТРИДНОЙ КЕРАМИКИ или ее смеси со сверхтвердым материалом путем формования заготовки из высокодисперсных порошков, нанесения на нее оболочки из графитоподобного нитрида бора или его смеси с по крайней мере одним компонентом из группы: кремний, алюминий, их оксиды и спекания, отличающийся тем, что, с целью повышения физико-механических характеристик керамики и уменьшения расхода ингредиентов оболочки, оболочку выполняют толщиной 0,05-0,5 мм, а спекание осуществляют при давлении 0,3-10 ГПа.

| Заявка японии N 5849166, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1995-12-10—Публикация

1991-09-10—Подача