Изобретение относится к легкой промышленности и может быть использовано для склеивания деталей швейных изделий из ткани.

Известен способ склеивания деталей швейных изделий, включающий операции формирования пакета деталей, его пропаривания, горячего прессования и охлаждения (Савостицкий А.В. и Мелихов Е.Х. Технология швейных изделий. М. Легкая промышленность, 1982, 489 с).

Однако данный способ не всегда обеспечивает достаточно прочные клеевые соединения.

Наиболее близким к предлагаемому является способ склеивания деталей швейных изделий, включающий операции формирования пакета деталей, пропаривания его активной средой с введением NaHSO3 и СО(NH2)2, обработки перегретым паром горячего прессования и охлаждения (авт.св. СССР N 1147340, кл. А 41 D 27/00, 1985).

Однако известный способ может быть использован для ограниченного ассортимента тканей.

Цель изобретения повышение прочности клеевых соединений на основе хлопчатобумажных тканей.

Способ склеивания деталей швейных изделий заключается в том, что из деталей формируют пакет с размещенными между их внутренними сторонами клеевым покрытием, пропаривают пакет активной средой, содержащей химические реагенты, обрабатывают перегретым паром, прессуют и охлаждают, а в качестве химического реагента используют кальцинированную соду с концентрацией 1,5-3,0 г/л.

П р и м е р 1. Для определения свойств клеевого соединения деталей швейных изделий использовали хлопчатобумажную ткань арт. 535 и ткань с точечным полиэтиленовым покрытием арт. 7340/2. Детали, выполненные из указанных тканей, размещали на подушке пресса, раствор кальцинированной соды с концентрацией 1,0 г/л вводили в паропровод, давление в котором 0,45 ˙ 106 Н/м2. Пропаривали склеиваемые детали в течение 2 с. Через пакет пропускали перегретый насыщенный пар под давлением 0,9 ˙ 106 Н/м2 в течение 2 с. Прессовали детали при температуре верхней подушки 170оС, давлении 0,3 Н/м2 и охлаждали воздухом производственного помещения в течение 5 с.

П р и м е р 2. На подушке пресса размещали детали, выполненные из указанных тканей, раствор кальцинированной соды с концентрацией 1,5 г/л водили в паропровод, давление в котором 0,45 ˙ 106 H/м2. Пакет деталей пропаривали в течение 2 с, затем пропускали через него перегретый насыщенный пар под давлением 0,9 ˙ 106 Н/м2 в течение 2 с. Прессовали детали при температуре верхней подушки 170оС, давлении 0,3 Н/м2, после чего охлаждали воздухом производственного помещения в течение 5 с.

П р и м е р 3. Пакет деталей размещали на подушке пресса, раствор кальцинированной соды с концентрацией 2,25 г/л вводили в паропровод, давление в котором 0,45 ˙ 106 Н/м2. Пакет деталей пропаривали в течение 2 с. Через пакет пропускали перегретый насыщенный пар под давлением 0,9 ˙ 106 Н/м2 в течение 2 с. Прессовали детали при температуре верхней подушки 170оС и давлении 0,3 Н/м2, охлаждали воздухом производственного помещения в течение 5 с.

П р и м е р 4. Детали размещали на подушке пресса, раствор кальцинированной соды с концентрацией 3,0 г/л вводили в паропровод, давление в котором 0,45 ˙ 106 Н/м2. Пакет пропаривали в течение 2 с. Через пакет пропускали перегретый насыщенный пар под давлением 0,9 ˙ 106 Н/м2 в течение 2 с. Прессовали детали при температуре верхней подушки 170оС, давлении 0,3 Н/м2. Охлаждали воздухом производственного помещения в течение 5 с.

П р и м е р 5. Детали размещали на подушке пресса, раствор кальцинированной соды с концентрацией 3,5 г/л вводили в паропровод, давление в котором 0,45 ˙ 106 Н/м2. Пропаривали детали в течение 2 с. Через детали пропускали перегретый насыщенный пар под давлением 0,9 ˙ 106 Н/м2 в течение 2 с. Прессовали детали при температуре верхней подушки 170оС, давлении 0,3 Н/м2, охлаждали воздухом производственного помещения в течение 3 с.

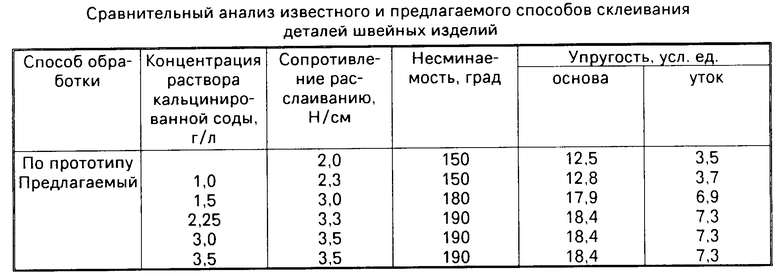

Полученные клеевые соединения испытывали для определения сопротивления расслаиванию, несминаемости и упругости. Результаты приведены в таблице. Исходя из результатов испытаний, была выбрана оптимальная концентрация кальцинированной соды 1,5-3,0 г/л. Раствор с меньшей концентрацией не позволяет повысить прочность клеевых соединений, а раствор с большей концентрацией не дает дальнейшего увеличения прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КЛЕЕВОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ ШВЕЙНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2287971C2 |

| СПОСОБ СКЛЕИВАНИЯ ДЕТАЛЕЙ ШВЕЙНЫХ ИЗДЕЛИЙ ИЗ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2171082C1 |

| Пресс для влажно-тепловой обработки деталей швейных изделий | 1979 |

|

SU931863A1 |

| СПОСОБ ФОРМОВАНИЯ И ДУБЛИРОВАНИЯ ОБЪЕМНЫХ И КРИВОЛИНЕЙНЫХ УЧАСТКОВ ДЕТАЛИ ОДЕЖДЫ | 1993 |

|

RU2077241C1 |

| СПОСОБ СКЛЕИВАНИЯ ДЕТАЛЕЙ ШВЕЙНЫХ ИЗДЕЛИЙ ИЗ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2137409C1 |

| Способ соединения деталей швейных изделий | 1974 |

|

SU566554A1 |

| СПОСОБ КЛЕЕВОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ ШВЕЙНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2262281C2 |

| Способ формования и дублирования объемных деталей одежды | 1987 |

|

SU1588369A1 |

| Способ изготовления цельновыкроенного воротника для верхней одежды | 1987 |

|

SU1595435A1 |

| Способ изготовления одежды | 1989 |

|

SU1673027A1 |

Использование: легкая промышленность. Сущность изобретения: в способе, включающем формирование пакета деталей с размещенным между их внутренними сторонами клеевым покрытием, пропаривание активной средой, содержащей химические реагенты, обработку перегретым паром, горячее прессование и охлаждение, в паровую среду вводят кальцинированную соду в количестве 1,5 3,0 г/л. 1 табл.

СПОСОБ СКЛЕИВАНИЯ ДЕТАЛЕЙ ШВЕЙНЫХ ИЗДЕЛИЙ путем формирования пакета деталей с размещенным между их внутренними сторонами клеевым покрытием, последующего пропаривания пакета активной средой, содержащей химические реагенты, обработки перегретым паром, горячего прессования пакета и последующего его охлаждения, отличающийся тем, что в качестве химического реагента используют кальцинированную соду с концентрацией 1,5 3,0 г/л.

| Авторское свидетельство СССР N 1147340, кл | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1995-07-25—Публикация

1992-08-17—Подача