Изобретение относится к литейному роизводству, а именно к литью под авлением с подпрессовкой.

Целью изобретения является повыение точности центрирования полу- 5 орм и обеспечение стабильности озирования жидкого металла,

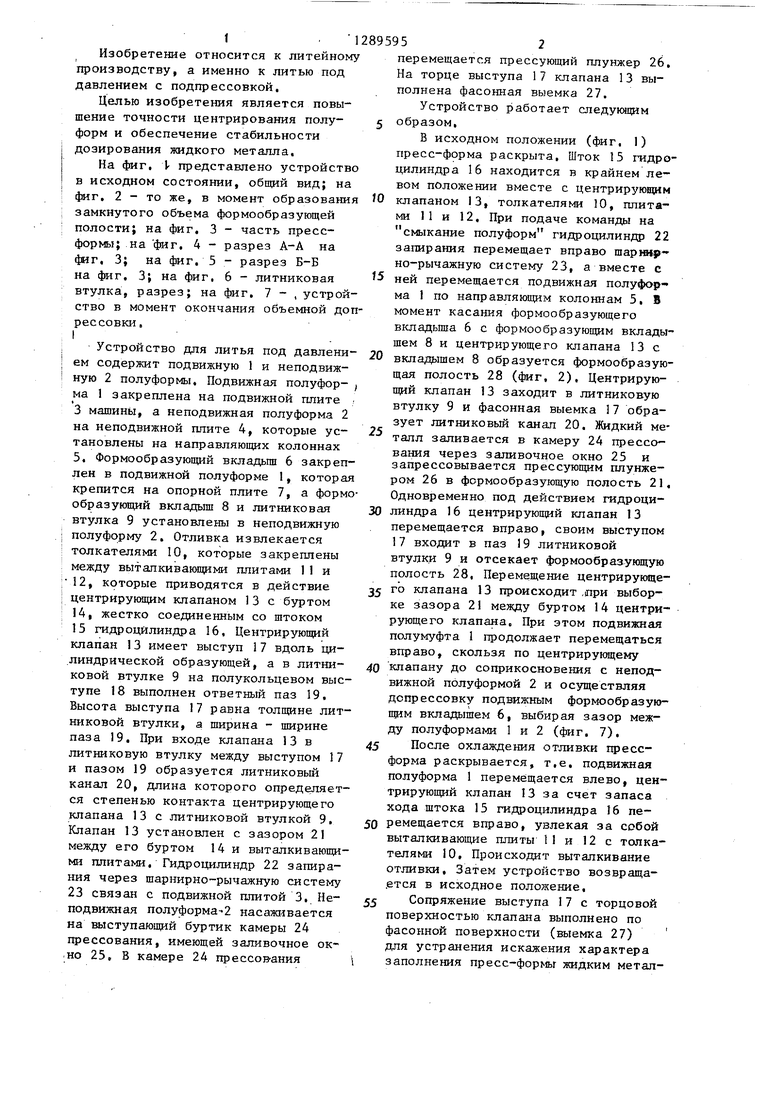

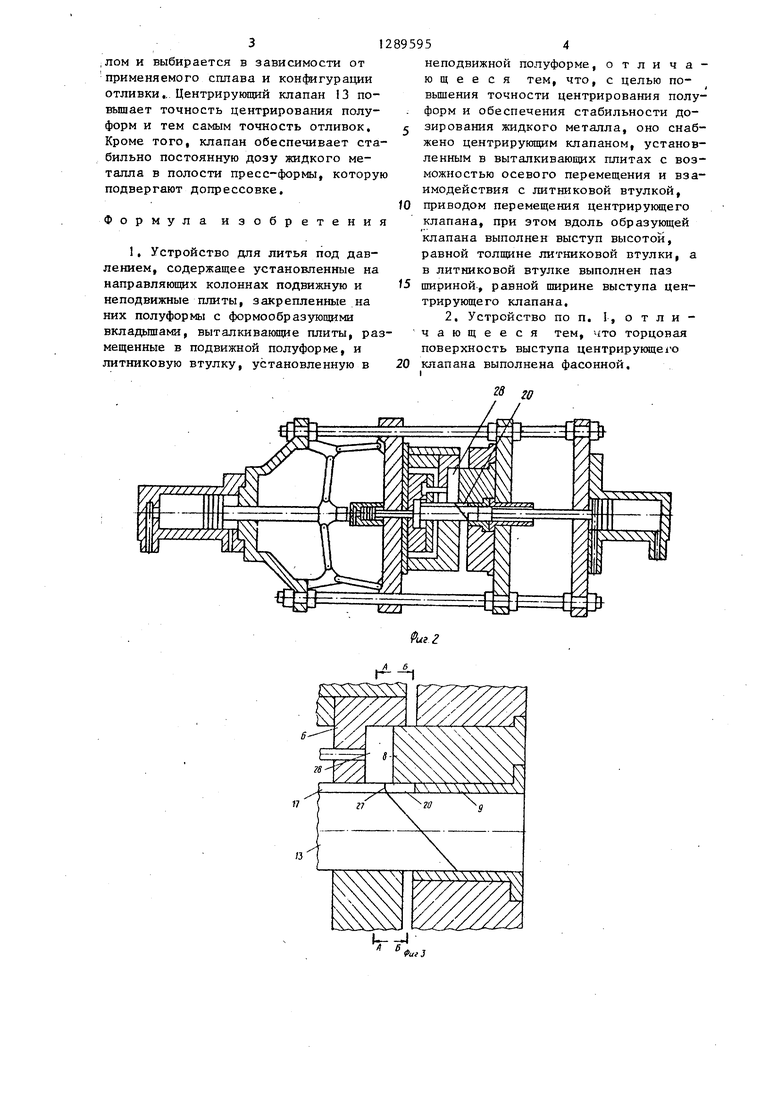

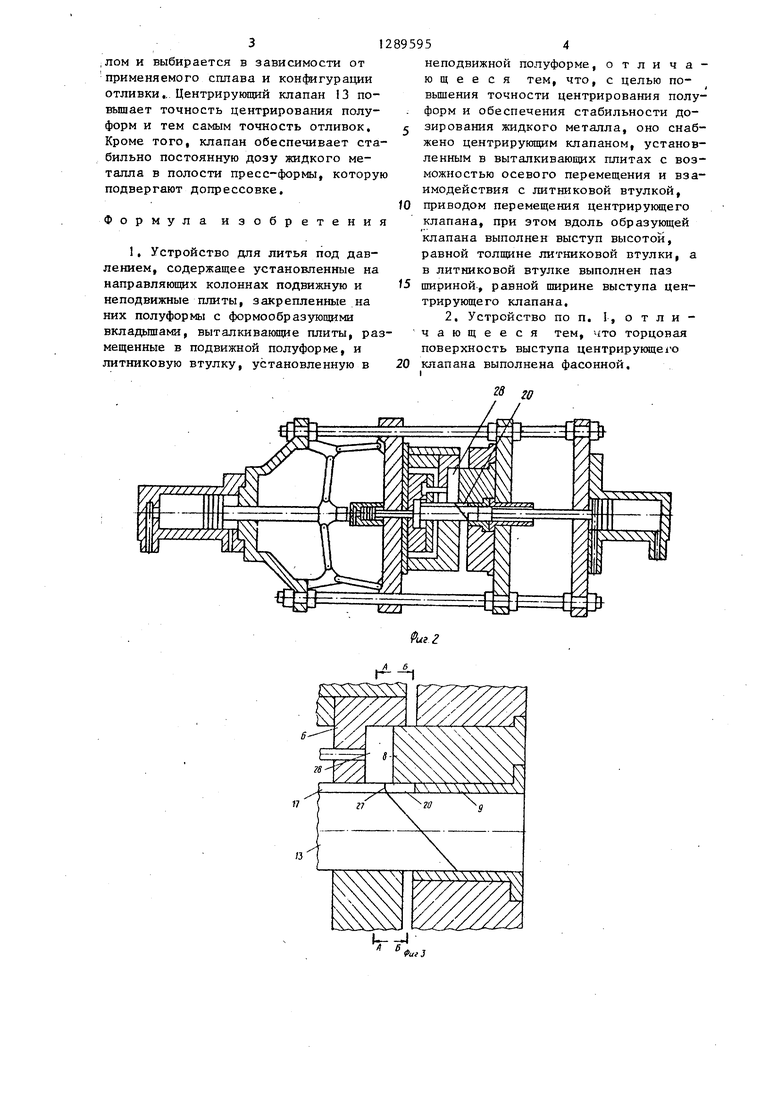

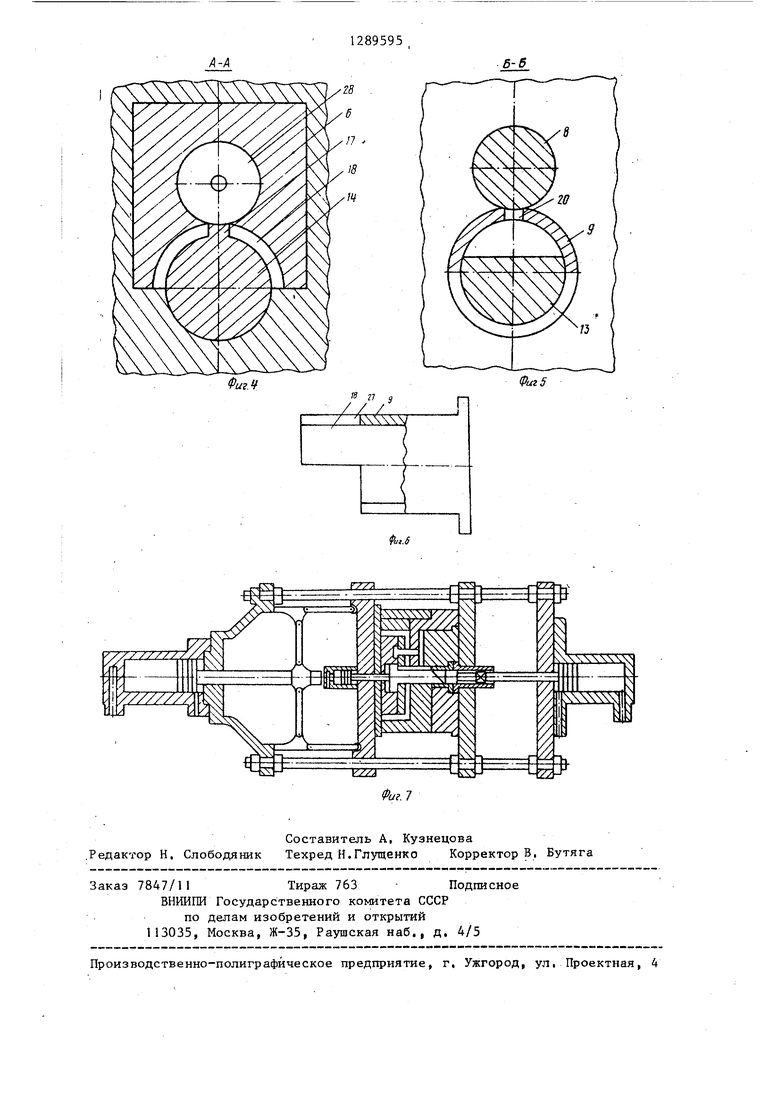

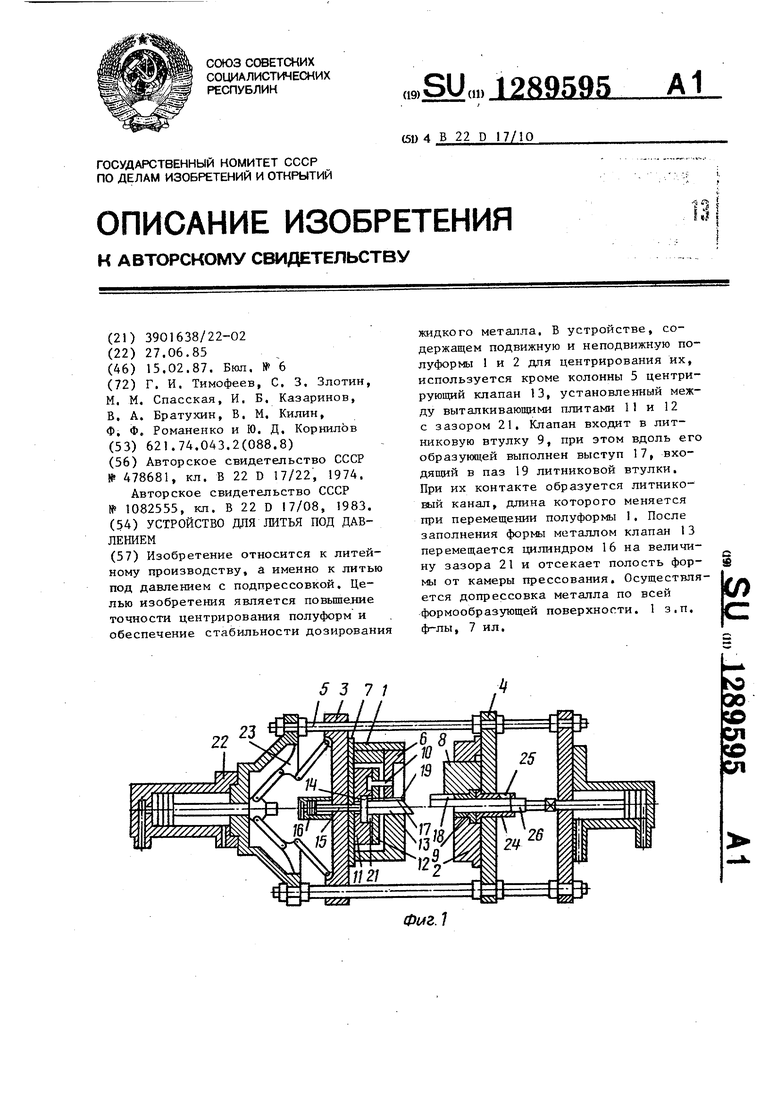

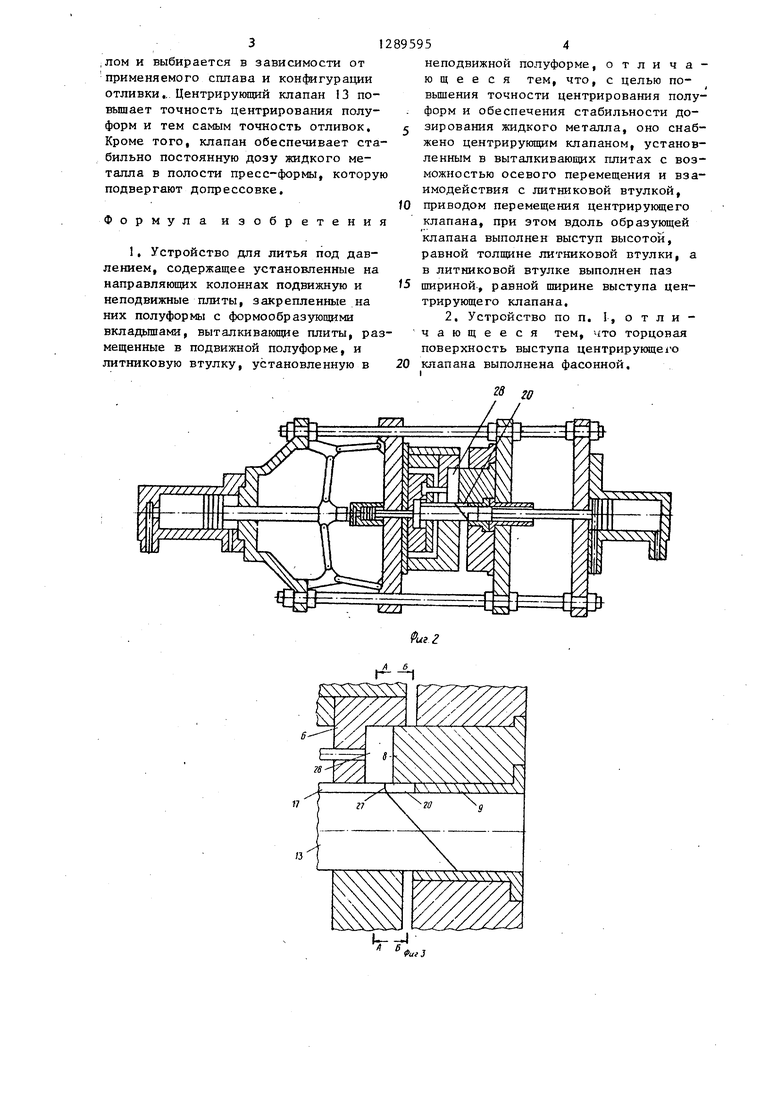

На фиг. 1- представлено устройство в исходном состоянии, общий вид; на фиг, 2 - то же, в момент образования О замкнутого объема формообразующей полости; на фиг, 3 - часть пресс- формы; на фиг, 4 - разрез А-А на фиг, 3; на фиг, 5 - разрез Б-Б на фиг, 3; на фиг, 6- литниковая

втулка, разрез; на фиг, 7 - , устройство в момент окончания объемной доп- рессовки, I

Устройство для литья под давлени- 20 ем содержит подвижную 1 и неподвижную 2 полуформы. Подвижная полуфор- ; ма 1 закреплена на подвижной плите / 3 машины, а неподвижная полуформа 2 на неподвижной ппите 4, которые ус- 25 тановлены на направляющих колоннах 5, Формообразующий вкладьш 6 закреплен в подвижной полуформе 1, которая крепится на опорной плите 7, а формообразующий вкладьш 8 и литниковаяЗО втулка 9 установлены в неподвижную полуформу 2, Отливка извлекается толкателями 10, которые закреплены между выталкивающими плитами 11 и 12, которые приводятся в действие центрирующим клапаном 13 с буртом 14, жестко соединенным со штоком 15 гидроцйлиндра 16, Центрирующий клапан 13 имеет выступ 17 вдоль ци- .линдрической образующей, а в литни- 40 ковой втулке 9 на полукольцевом выступе 18 выполнен ответный паз 19, Высота выступа 17 равна толщине литниковой втулки, а ширина - ширине паза 19, При входе клапана 13 в45 литниковую втулку между выступом 17 и пазом 19 образуется литниковый канал 20, длина которого определяется степенью контакта центрирующего клапана 13 с литниковой втулкой 9, 0 Клапан 13 установлен с зазором 21 между его буртом 14 и выталкивающими пиитами. Гидроцилиндр 22 запирания через щарнирно-рычажную систему 23 связан с подвижной плитой 3, Не- 5 подвижная полуформа-2 насаживается на выступающей буртик камеры 24 прессования, имеющей заливочное ок- -но 25, В камере 24 прессов-ания

перемещается прессующий плунжер 26, На торце выступа 17 клапана 13 выполнена фасонная выемка 27.

Устройство работает следукнцим образом.

В исходном положении (фиг, I) пресс-форма раскрыта. Шток 15 гидроцилиндра 16 находится в крайнем левом положении вместе с центрирующим клапаном 13, толкателями 10, плитами 11 и 12, При подаче команды на смыкание полуформ гидроцилиндр 22 запирания перемещает вправо шарнир- но-рычажную систему 23, а вместе с ней перемещается подвижная полуфор- ма 1 по направляющим колоннам 5, В момент касания формообразующего вкладьшга 6 с формообразующим вкладышем 8 и центрирующего клапана 13 с вкладышем 8 образуется формообразующая полость 28 (фиг, 2), Центрирующий клапан 13 заходит в литниковую втулку 9 и фасонная выемка 17 образует литниковый кангш 20, Жидкий металл заливается в камеру 24 прессования через заливочное окно 25 и запрессовывается прессующим плунжером 26 в формообразующую полость 21, Одновременно под действием гидроцилиндра 16 центрирующий клапан 13 перемещается вправо, своим выступом 17 входит в паз 19 литниковой втулки 9 и отсекает формообразующую полость 28, Перемещение центрирующего клапана 13 происходит .при выборке зазора 21 между буртом 14 центрирующего клапана. При этом подвижная полумуфта 1 продолжает перемещаться вправо, скользя по центрирукицему клапану до соприкосновения с неподвижной полуформой 2 и осуществляя допрессовку подвижным формообразующим вкладышем 6, выбирая зазор между полуформами 1 и 2 (фиг, 7),

После охлаждения отливки пресс- форма раскрывается, т,е, подвижная полуформа 1 перемещается влево, центрирующий клапан 13 за счет запаса хода штока 15 гидроцилиндра 16 перемещается вправо, увлекая за ссбой выталкивающие плиты 11 и 12 с толкателями 10, Происходит выталкивание отливки. Затем устройство возвраща- .ется в исходное поло7кение.

Сопряжение выступа 17 с торцовой поверхностью клапана выполнено по фасонной поверхности (выемка 27) для устранения искажения характера заполнения пресс-формы жидким метал,лом и выбирается в зависимости от применяемого сплава и конфигурации отливки,. Центрирующий клапан 13 повышает точность центрирования полуформ и тем самым точность отливок. Кроме того, клапан обеспечивает стабильно постоянную дозу жидкого металла в полости пресс-формы, которую подвергают допрессовке.

Формула изобретения

1, Устройство для литья под давлением, содержащее установленные на направляющих колоннах подвижную и неподвижные плиты, закрепленные на них полуформы с формообразующими вкладьшами, выталкивакидие плиты, размещенные в подвижной полуформе, и литниковую втулку, установленную в

4

полуформе, отличатем, что, с целью повьшения точности центрирования полу- форм и обеспечения стабильности дозирования жидкого металла, оно снабжено центрирующим клапаном, установленным в выталкивающих плитах с возможностью осевого перемещения и взаимодействия с литниковой втулкой,

приводом перемещения центрирукщего клапана, при этом вдоль образующей клапана выполнен выступ высотой, равной толщине литниковой втулки, а в литниковой втулке выполнен паз

шириной, равной щирине выступа центрирующего клапана,

2, Устройство по п, I, о т л и - чающееся тем, что торцовая поверхность выступа центрирующего

клапана выполнена фасонной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1983 |

|

SU1117121A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476291C1 |

| Прессформа для литья под давлением | 1975 |

|

SU551114A1 |

| Пресс-форма для литья под давлением | 1984 |

|

SU1159718A2 |

| Пресс-форма для литья под давлением | 1975 |

|

SU1006055A1 |

| Пресс-форма для литья под давлением | 1990 |

|

SU1770063A1 |

| Машина для литья под давлением | 1985 |

|

SU1304982A1 |

| Машина для литья под давлением | 1983 |

|

SU1082555A1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1247156A1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU910346A1 |

Изобретение относится к литейному производству, а именно к литью под давлением с подпрессовкой. Целью изобретения является повьше.ние точности центрирования полуформ и обеспечение стабильности дозирования жидкого металла. В устройстве, содержащем подвижную и неподвижную по- луфор№11 1 и 2 для центрирования их, используется кроме колонны 5 центрирующий клапан 13, установленный между выталкивающими плитами 11 и 12 с зазором 21. Клапан входит в литниковую втулку 9, при этом вдоль его образующей выполнен выступ 17, входящий в паз 19 литниковой втулки. При их контакте образуется литнико- Еый канал, длина которого меняется при перемещении полуформы 1. После заполнения формы металлом клапан 13 перемещается цилиндром 16 на величину зазора 21 и отсекает полость формы от камеры прессования. Осуществляется допрессовка металла по всей формообразующей поверхности. 1 з.п. ф-лы, 7 ил. (Л

.6-5

Составитель А, Кузнецова .Редактор Н, Слободяник Техред Н.Глущенко Корректор В Бутяга

Заказ 7847/11Тираж 763Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул, Проектная, 4

| Прессформа для литья под давлением | 1971 |

|

SU478681A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для литья под давлением | 1983 |

|

SU1082555A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-02-15—Публикация

1985-05-27—Подача