Изобретение относится к огнеупорной промышленности, и может быть использовано в производстве огнеупоров для футеровок металлургических агрегатов.

Известен огнеупорный углеродсодержащий материал, содержащий Al2O3, MgO и углерод. При термообработке огнеупора данного состава происходит довольно интенсивное образование шпинели.

Однако, трещиностойкость и стабильность указанной структуры недостаточны и не удовлетворяют в полной мере требованиям службы футеровок в печи-ковше [1]

Известен огнеупорный углеродсодержащий материал, включающий 65-95% плавленых агрегатов алюмомагнезиальной шпинели и 5-35% углерода или углеродсодержащего материала [2]

Износ углеродсодержащих огнеупоров происходит путем обработки обезуглероженной зоны, проникновения металла и шлака в обезуглероженную зону и ее коррозии. Как показали испытания огнеупора такого состава, обезуглероженная зона имеет низкую прочность и высокую пористость, так как уплотнения и спекания керамических фаз огнеупора практически не происходит, или происходит незначительно, поэтому износостойкость недостаточна.

Наиболее близким по составу к предлагаемому углеродсодержащему огнеупору является огнеупор, изготовленный из шихты следующего состава, мас.ч. Алюмомагниевая шпинель 77-80 Периклаз 5

Углеродсодержащий материал 15 Органическое связующее 6

Соотношение MgO и Al2O3 в алюмомагниевой шпинели составляет 28:72.

Огнеупоры из известной шихты получают прессованием и термообработкой при 300оС в течение 4 ч. Образцы, полученные таким образом, были испытаны для определения физических свойств после термообработки в восстановительной атмосфере при 1000оС.

Образцы имеют предел прочности при сжатии 29-35 Н/мм2 [3]

Недостатком известного технического решения является то, что физико-керамические свойства определяются прочностью углеродистого каркаса в структуре огнеупора. При данном соотношении компонентов керамическая связка недостаточно развита. Поэтому в службе после выгорания углерода в рабочей зоне керамические зерна легко вымываются металлом или шлаком.

Задача изобретения увеличение прочности и стойкости углеродсодержащего огнеупора путем увеличения прочности керамического каркаса.

Для достижения указанного технического результата углеродсодержащий огнеупор, полученный из шихты, включающий периклаз, алюмомагниевую шпинель, графит и органическое связующее, в качестве алюмомагниевой шпинели содержит плавленый материал, имеющий массовое соотношение MgO и Al2O3 (33:67) (58:42) при следующем соотношении компонентов, мас.ч. Периклаз 15-25 Алюмомагниевая шпинель 65-75 Графит 10-15 Органическое связующее 4-7

Указанная шихта содержит алюмомагниевую шпинель фракции менее 3 мм, а периклаз в виде смеси спеченного и плавленого периклаза в соотношении (10: 90)-(90:10) фракции менее 0,063 мм.

При указанном соотношении тонкомолотого периклаза и шпинели и оксидов MgO и Al2O3 в шпинели, при высоких температурах идет интенсивный процесс взаимодействия шпинелидной и периклазовой фаз, сопровождающийся перекристаллизацией, диффузией, растворением шпинелида в периклазе и выделением вторичной шпинели.

Происходит разрыхление структуры, заполнение крупных пор. Образующаяся структура характеризуется развитием плотных контактов между зернами, мелкопористым микротрещиноватым строением. Силикаты в виде монтичеллита, кордиерита и форстерита кристаллизуются по стенкам пор. Такой огнеупор имеет плотный керамический черепок и прочную термостойкую структуру. Повышение количества MgO в шихте и соотношения MgO:Al2O3 в шпинелиде в сравнении с известным составом, необходимо, чтобы прошел процесс шпинелеобразования, а также чтобы снизить количество образующейся в процессе службы низкотемпературной легкоплавкой шпинели, образующейся в условиях службы в присутствии углерода.

Прочная керамическая структура повышает износостойкость углеродсодержащего огнеупора, так как при выгорании углерода в рабочей зоне сохраняется достаточно высокая прочность обезуглероженной зоны, в отличие от обычных углеродсодержащих огнеупоров.

Наличие 10-90% спеченных зерен в тонкомолотом периклазе стимулирует процессы перекристаллизации и взаимодействия со шпинелью, что способствует упрочнению керамического каркаса.

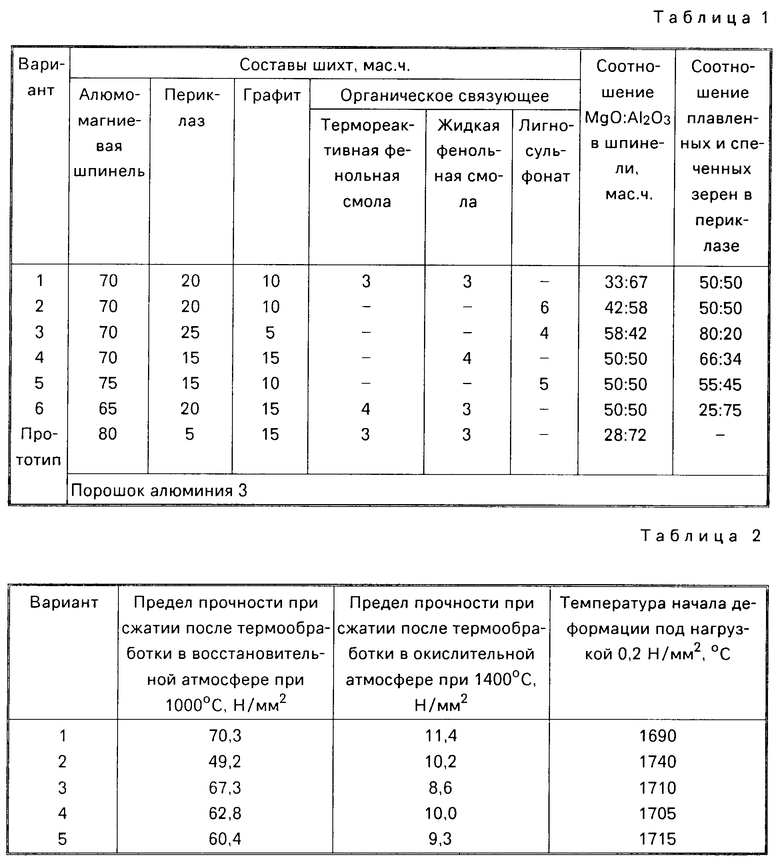

Приготовление масс осуществляли смешением компонентов в соотношениях, указанных в табл. 1, в смесительных бегунах. При этом в качестве зернистой составляющей шихты использовали шпинель фракции менее 3 мм, в качестве дисперсной составляющей периклаз фракции менее 0,063 мм. Изделия прессовали при давлении 100 Н/мм2 и термообрабатывали при разных температурах.

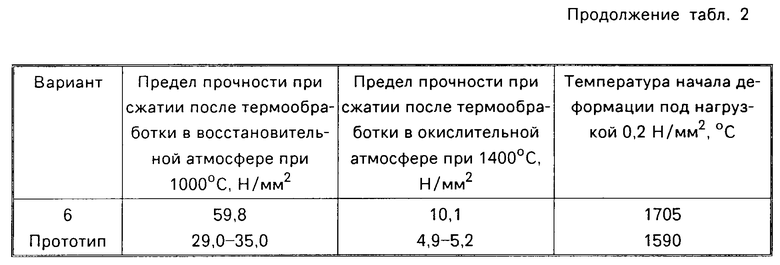

Испытание образцов огнеупора на прочность проводили после термообработки в восстановительной атмосфере при 1000оС (табл.2).

Для определения прочности обезуглероженного огнеупора, образцы выдерживали в окислительной атмосфере при 1400оС до выгорания 70% углерода и определяли их прочность. Температуру начала деформации под нагрузкой 0,2 Н/мм определяли для образцов огнеупора диаметром 40 мм и высотой 40 мм, термообработанных при 200оС.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 2000 |

|

RU2163900C1 |

| ШПИНЕЛЬНОПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2167123C2 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2108311C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1998 |

|

RU2151124C1 |

| ШПИНЕЛЬНОПЕРЕКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1996 |

|

RU2068823C1 |

| ОКСИДНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 2007 |

|

RU2356869C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1996 |

|

RU2076849C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| Шпинельсодержащий карбонированный огнеупор | 2002 |

|

RU2223246C2 |

Использование: огнеупорные изделия для сталеплавильных агрегатов. Сущность изобретения: углеродсодержащий огнеупор содержит 10 15 мас.ч. периклаза в виде смеси спеченного и плавленого периклаза в соотношении (10 90) (90 10), 65 75 мас. ч. плавленой алюмомагниевой шпинели, имеющей соотношение MgO: Al2O3 (33 67) (58 42), 10 15 мас.ч. углеродосодержащего материала (графита), 4 7 мас. ч. органического связующего. Характеристика: предел прочности при сжатии после термообработки в окислительной атмосфере при 1400°С 8,6-11,4 Н/мм2 температура начала деформации под нагрузкой 0,2 Н/мм2 1690 1740°С. 1 з. п. ф-лы, 2 табл.

Указанная алюмомагниевая шпинель 65 75

Периклаз 15 25

Графит 10 15

Органическое связующее 4 7

2. Огнеупор по п. 1, отличающийся тем, что он содержит алюмомагниевую шпинель фракции менее 3 мм, а периклаз в виде смеси спеченного и плавленого материала в соотношении 10 90 90 10 фракции менее 0,063 мм.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США N 4306030, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-07-25—Публикация

1992-06-22—Подача