Изобретение относится к порошковой металлургии, в частности к способу уплотнения спеченных кольцевых заготовок.

Цель изобретения - повышение качества изделия за счет увеличения плотности.

При раскатке спеченной кольцевой заготовки с изменением ее первоначальной формы в плане осуществляют изменение направления радиального течения материала. Такая схема доуплотнения в сочетании с локальным приложением прессующего усилия приводит к появлению интенсивных сдвиговых деформаций. Раскатку проводят в два этапа, сначала с увеличением наружного и внутреннего диаметров кольцевой заготовки и затем с уменьшением внутреннего ее диаметра, что обеспечивается последовательностью чередования углов раскатки; на первом этапе 3°30 -10°, на втором 0°30 -2°30 . Изменение направления обкатывания пуансоном на противоположное при переходе на второй этап раскатки приводит к усилению положительного эффекта.

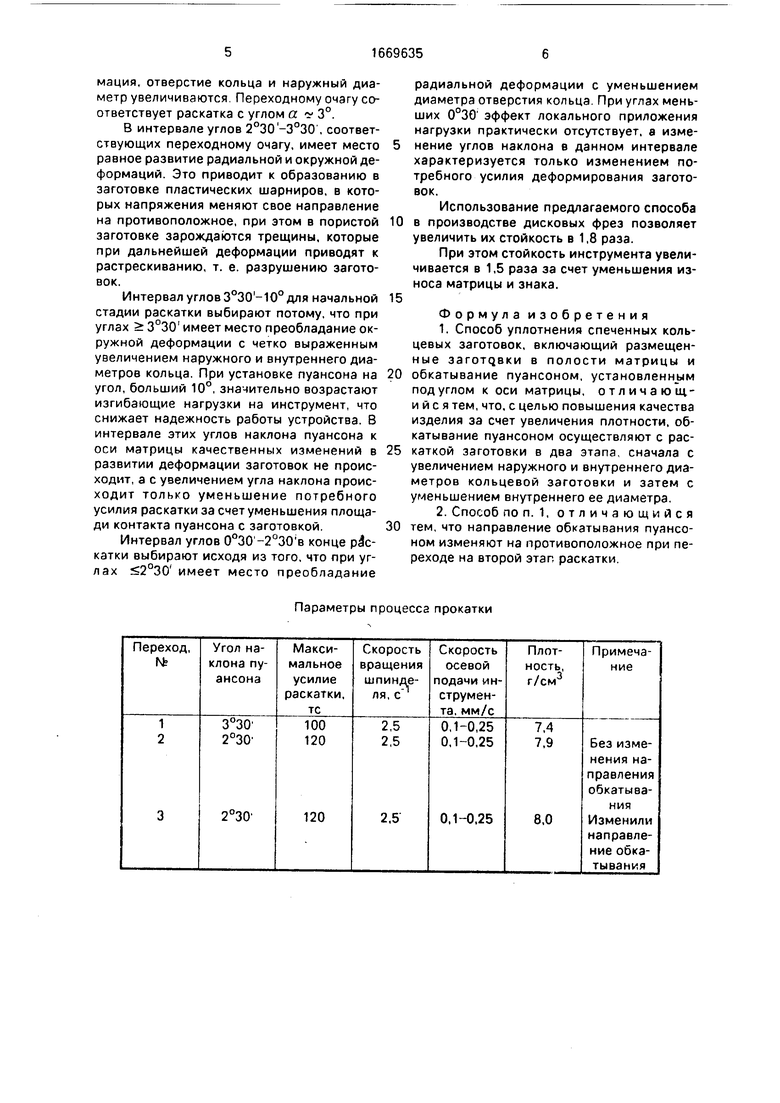

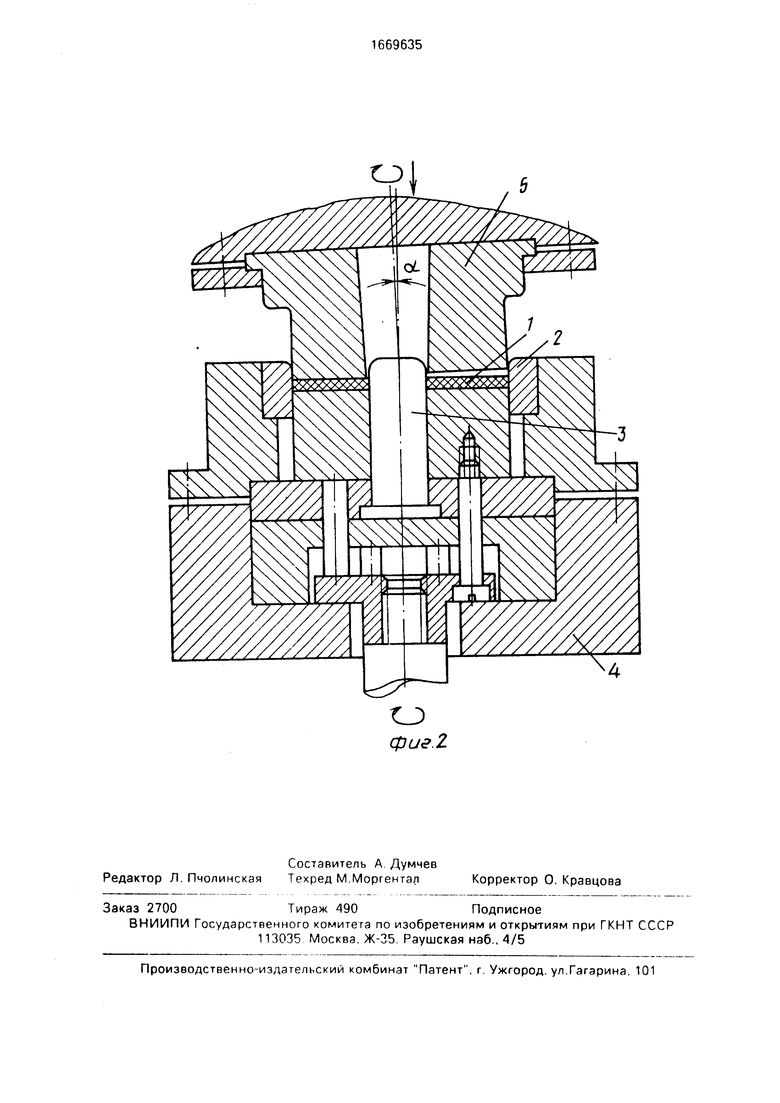

На фиг. 1 представлен рабочая зона устройства в процессе раскатки исходной заготовки (пунктир) с увеличением наружного и внутреннего диаметров, общий вид; на фиг. 2 - окончание процесса раскатки с уменьшением диаметра отверстия.

Способ осуществляют следующим образом.

Исходную кольцевую заготовку 1 вводят в матрицу 2, базируя относительно знака 3. Включают вращение шпинделя 4 и раскатывают пуансоном 5, установленным под углом а к оси матрицы до касания заготовки 1 матрицы 2. Затем уменьшают угол наклона аи заменяют пуансон (либо переносят заготовку на другое устройство с меньшим углом наклона пуансона) и продолжают раскатку до касания заготовки 1 знака 3.

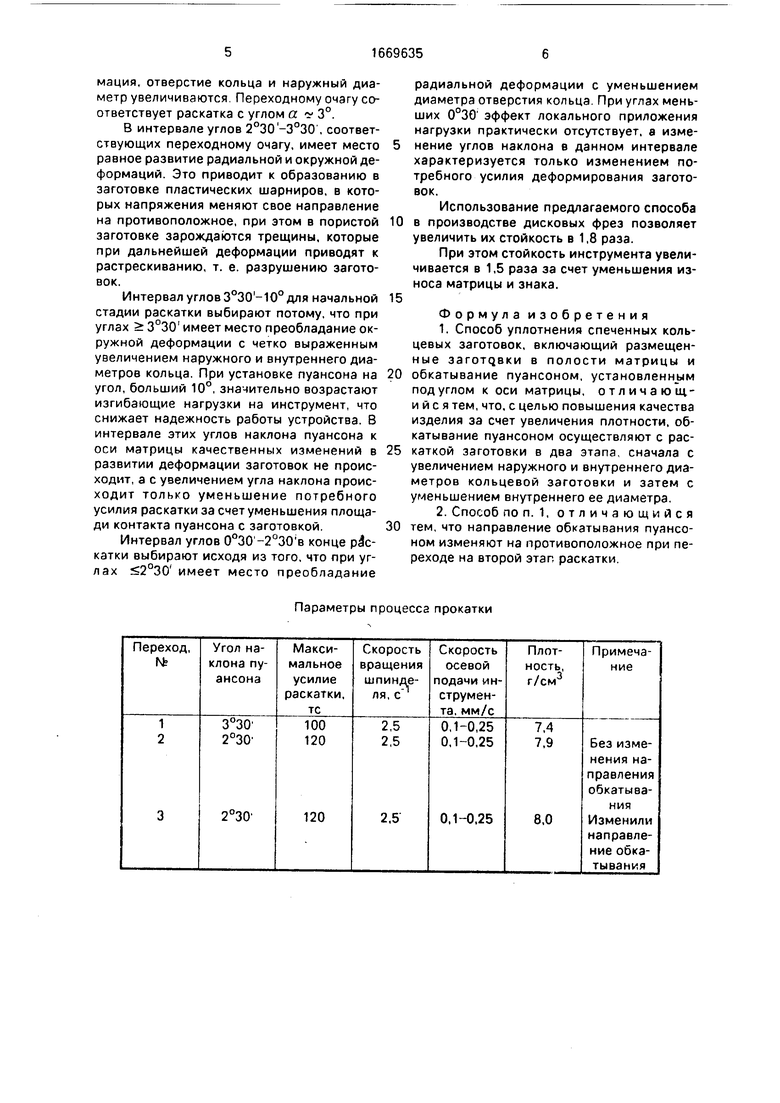

Пример. Проводили уплотнение спеченных заготовок дисковых фрез из порошка быстрорежущей стали на гидравлическом прессе модели ДБ2432, оснащенном устройством торцовой раскатки модели АВА67НС, имеющим приводной шпиндель и неприводную головку с возможностью изменения угла наклона в интервале 0- 6 град. Исходную заготовку с размерами р 74x022x3,5 мм и плотностью 6,9 г/см3 раскатывали за два перехода, на размер Р 80хр22х2,5 мм с плотностью 7,9 г/см После первого перехода заготовка имела размеры: 080x0 26x2,8 мм. В одном из вариантов реализации способа направление обкатывания заготовки изменяли на противоположное одновременно с изменением направления радиального течения материала.

При этом плотность заготовки увеличилась до 8 г/см . Параметры процесса раскатки и результаты прессования представлены в таблице.

При осуществлении способа трения заготовки о стенки матрицы знак практически

отсутствует, что приводит к увеличению плотности изделий за счет снижения потерь прессующего усилия на трение и стойкости матрицы и знака за счет уменьшения их износа. При одновременном изменении направления радиального течения материала и направления обкатывания напряжение в заготовке от действия радиальной и тангенциальной сил меняют свое направление на противоположное, что способствует повышению плотности изделий. Необходимость изменения направления радиального течения материала именно в указанной выше последовательности связана с тем, что пластичность пористых материалов значительно ниже пластичности компактных материалов тех же марок. Поэтому вначале спеченную заготовку, обладающую максимальной для данного состояния пластичностью, раскатывают с увеличением

наружного диаметра до касания матрицы. Одновременно при этом происходит увеличение внутреннего диаметра кольцевой заготовки. На этом этапе раскатки в заготовке действуют растягивающие напряжения. Затем изменяют напряженно-деформированное состояние в заготовке, раскатывая ее с уменьшением диаметра отверстия до касания знака. При этом в заготовке возникают напряжения сжатия, что благоприятно влияет на процесс пластической деформации нагартованного на первом этапе раскатки пористого материала.

Изменение направления радиального течения материала в предлагаемом способе

осуществляют следующим образом; вначале заготовку раскатывают пуансоном, установленным под углом 3°30 -10°, до касания заготовок стенок матрицы, а затем раскатку продолжают пуансоном, установленным

под углом к оси матрицы 0°30 -2°30 , до касания заготовки центрального стержня.

Известно, что при раскатке с малыми деформациями за один оборот инструмента (малыми подачами) при деформации с узким

очагом (а 3°), когда преобладает радиальная деформация, отверстие кольца уменьшается, а при деформации с широким очагом (а 3°), когда при малых подачах инструмента преобладает окружная деформация, отверстие кольца и наружный диаметр увеличиваются, Переходному очагу соответствует раскатка с углом а 3°.

В интервале углов 2 З0 -3°30 , соответствующих переходному очагу, имеет место равное развитие радиальной и окружной деформаций. Это приводит к образованию в заготовке пластических шарниров, в которых напряжения меняют свое направление на противоположное, при этом в пористой заготовке зарождаются трещины, которые при дальнейшей деформации приводят к растрескиванию, т. е. разрушению заготовок.

Интервал углов 3°30 -10° для начальной стадии раскатки выбирают потому, что при углах 3°30 имеет место преобладание окружной деформации с четко выраженным увеличением наружного и внутреннего диаметров кольца. При установке пуансона на угол, больший 10°, значительно возрастают изгибающие нагрузки на инструмент, что снижает надежность работы устройства. В интервале этих углов наклона пуансона к оси матрицы качественных изменений в развитии деформации заготовок не происходит, а с увеличением угла наклона происходит только уменьшение потребного усилия раскатки за счет уменьшения площади контакта пуансона с заготовкой.

Интервал углов 0°30 -2030 в конце катки выбирают исходя из того, что при уг- лах 2°30 имеет место преобладание

радиальной деформации с уменьшением диаметра отверстия кольца. При углах меньших 0°30 эффект локального приложения нагрузки практически отсутствует, а изменение углов наклона в данном интервале характеризуется только изменением потребного усилия деформирования заготовок.

Использование предлагаемого способа в производстве дисковых фрез позволяет увеличить их стойкость в 1,8 раза.

При этом стойкость инструмента увеличивается в 1,5 раза за счет уменьшения износа матрицы и знака.

Формула изобретения

1.Способ уплотнения спеченных кольцевых заготовок, включающий размещенные заготдвки в полости матрицы и обкатывание пуансоном, установленном под углом к оси матрицы, отличающийся тем, что, с целью повышения качества изделия за счет увеличения плотности, обкатывание пуансоном осуществляют с раскаткой заготовки в два этапа, сначала с увеличением наружного и внутреннего диаметров кольцевой заготовки и затем с уменьшением внутреннего ее диаметра.

2.Способ по п. 1, отличающийся тем, что направление обкатывания пуансоном изменяют на противоположное при переходе на второй этап раскатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей раскаткой | 1988 |

|

SU1532165A1 |

| Способ изготовления деталей с центральным отверстием | 1985 |

|

SU1266632A2 |

| Способ уплотнения порошковых спеченных заготовок раскаткой | 1990 |

|

SU1811977A1 |

| СПОСОБ КОМБИНИРОВАННОЙ РАСКАТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2567071C1 |

| Способ изготовления кольцевых деталей раскаткой | 1987 |

|

SU1500424A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2040999C1 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| Способ изготовления деталей с центральным отверстием | 1991 |

|

SU1803234A1 |

| Способ изготовления составных дисков | 1986 |

|

SU1416239A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ПОДНУТРЕНИЕМ ТИПА "ТРАКТОРНЫЙ КАТОК" | 2014 |

|

RU2574909C2 |

Изобретение относится к способам уплотнения спеченных кольцевых заготовок. Цель - повышение качества изделия за счет увеличения плотности. Исходную кольцевую заготовку 1 вводят в матрицу 2, базируя относительно знака 3, включают вращение шпинделя 4 и раскатывают пуансоном 5, установленным под углом α к оси матрицы, до касания заготовки 1 матрицы 2. Уменьшают угол наклона α и заменяют пуансон либо переносят заготовку на устройство с меньшим углом пуансона и продолжают раскатку до касания заготовки знака 3. Проводили уплотнение спеченных заготовок дисковых фрез из порошка быстрорежущей стали. Исходная заготовка размерами 74 . 22 . 3,5 мм и плотностью 6,9 г/см3 раскатывается в два этапа на размер 80 . 22 . 2,5 мм. После первого этапа заготовка имела размеры 80 . 26 . 2,8 мм. Направление обкатывания изменяли на противоположное при переходе на второй этап. Получили плотность изделия 8 г/см3, повысив стойкость фрезы в 1,8 раза. 1 з.п.ф-лы, 2 ил., 1 табл.

Параметры процесса прокатки

ь

| Казаченок В | |||

| И., Наговицин В | |||

| В., Зимин Ю | |||

| А | |||

| Технология торцовой раскатки - штамповки с обкатыванием плоских деталей с плоским полотном | |||

| - Кузнечно-штам- повочное производство, 1987, № 6 с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-08-15—Публикация

1989-03-07—Подача