Изобретение относится к металлургии, а именно к непрерывной разливке заготовок.

Наиболее близким к предлагаемой установке является устройство для непрерывного литья заготовок [Патент 2041011. Устройство для непрерывного литья заготовок /В.И.Одиноков. Опубл. 09.08.95. Бюл. 22], содержащее сборный кристаллизатор, состоящий из четырех расположенных попарно продольных рабочих стенок, при этом каждая стенка первой пары выполнена с расширенным под углом γ к вертикали верхним и вертикальным нижним участками и закреплена на двух эксцентриковых параллельных горизонтальных валах с синхронным приводом их перемещения, каждая из рабочих стенок второй пары установлена на приводном эксцентриковом валу с возможностью совершения смещенного по фазе к первой паре стенок возвратно-поступательного движения, а приводной эксцентриковый вал имеет по длине три участка, крайние из которых выполнены с поворотом эксцентрика относительно среднего участка на 90o.

Недостатками известного устройства являются:

1. Возможность искривления эксцентриковых горизонтальных валов при переохлаждении металла в кристаллизаторе, приводящая к уменьшению производительности устройства и ухудшению качества заготовки.

2. Необходимость разборки всего устройства при замене эксцентриковых втулок на двух эксцентриковых параллельных горизонтальных валах при настройке рабочих стенок первой и второй пары.

3. Необходимость наличия редуктора и электродвигателя для привода двух эксцентриковых параллельных горизонтальных валов.

4. Технологические трудности компоновки двух устройств с приводом от одного электродвигателя с целью увеличения производительности процесса разливки металла.

Технический результат, получаемый при осуществлении заявляемой установки, заключается в:

1. Повышении надежности работы установки.

2. Увеличении производительности установки.

3. Упрощении настройки установки и удобства в обслуживании.

Заявляемая установка характеризуется следующими существенными признаками.

Ограничительные признаки: четыре расположенные попарно продольные рабочие стенки кристаллизатора; каждая из стенок первой пары выполнена с расширенным под углом γ к вертикали верхним и вертикальным нижним участками; каждая из рабочих стенок второй пары выполнена с возможностью совершеня смещенного по фазе к первой паре стенок возвратно-поступательного движения.

Отличительные признаки: рама с двумя неподвижными и двумя подвижными стойками; две неподвижные стойки жестко закреплены на раме; две подвижные стойки шарнирно установлены на раме на оси; подвижные стойки соединены между собой тягой с регулируемой пружиной; на каждой подвижной стойке закреплена одна из рабочих стенок первой пары; в верхней части каждой неподвижной стойки установлен гидроцилиндр со штоком привода подвижной стойки; над каждой рабочей стенкой второй пары жестко закреплен гидроцилиндр со штоком привода стенки; снизу стенок второй пары закреплены пружины; система автоматического управления работой гидроцилиндров; первоначально срабатывают гидроцилиндры привода подвижных стоек с установленными на них рабочими стенками первой пары; после расхождения подвижных стоек срабатывают гидроцилиндры привода рабочих стенок второй пары; две подвижные стойки выполнены Т-образными, на каждой из которых располагается по две рабочие стенки первой пары кристаллизатора.

Причинно-следственная связь между совокупностью существенных признаков заявляемой установки и достигаемым техническим результатом заключается в следующем.

Наличие рамы с двумя неподвижными и двумя подвижными стойками исключает необходимость наличия приводных эксцентриковых горизонтальных валов и повышается эффективность работы всей установки.

Наличие двух неподвижных стоек, жестко закрепленных на раме, позволяет расположить между ними подвижные стойки и обеспечить их надежный привод.

Установка двух подвижных стоек шарнирно на раме на оси позволяет поворачиваться им на необходимый угол навстречу друг другу.

Соединение подвижных стоек тягой с регулируемой пружиной позволяет им расходиться после деформации заготовки и способствует ее проталкиванию.

Закрепление на каждой подвижной стойке рабочей стенки первой пары обеспечивает возможность деформации металла при схождении (повороте) стоек навстречу друг другу.

Установка в верхней части каждой неподвижной стойки гидроцилиндра со штоком обеспечивает привод подвижной стойки с закрепленной на ней рабочей стенкой первой пары.

Жесткое закрепление над каждой рабочей стенкой второй пары гидроцилиндра со штоком обеспечивает привод стенки с перемещением ее вертикально вниз и выталкиванием заготовки.

Закрепление снизу стенок второй пары пружин обеспечивает возможность перемещения стенок вертикально вверх с их проскальзыванием относительно заготовки деформируемой рабочими стенками первой пары.

Наличие системы автоматического управления работой гидроцилиндров обеспечивает возможность срабатывания гидроцилиндров в нужный момент времени в строго заданной последовательности и перемещение штока гидроцилиндра на определенное расстояние.

Первоначальное срабатывание гидроцилиндров привода подвижных стоек с установленными на них рабочими стенками первой пары обеспечивает деформацию металла в кристаллизаторе и захватывание заготовки, а также создание необходимых усилий, зажимающих заготовку между рабочими стенками второй пары с формированием качественной поверхности.

Срабатывание гидроцилиндров привода рабочих стенок второй пары после расхождения подвижных стоек обеспечивает проталкивание заготовки в кристаллизаторе.

Выполнение подвижных стоек Т-образными обеспечивает возможность расположения на каждой из них по две рабочие стенки первой пары с изготовлением установки с двумя кристаллизаторами.

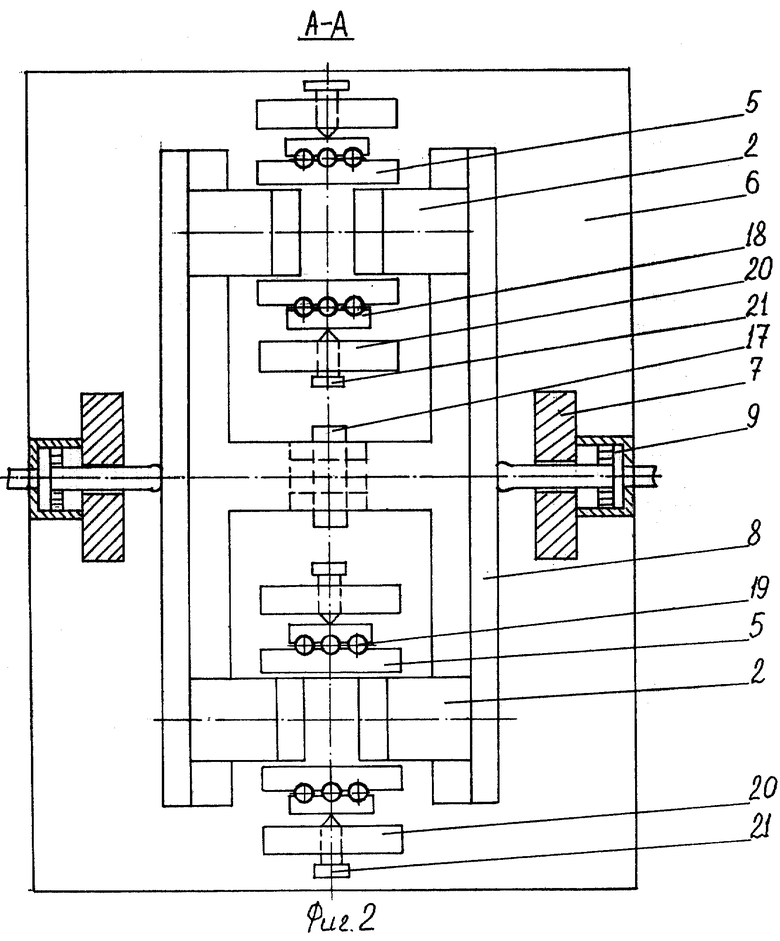

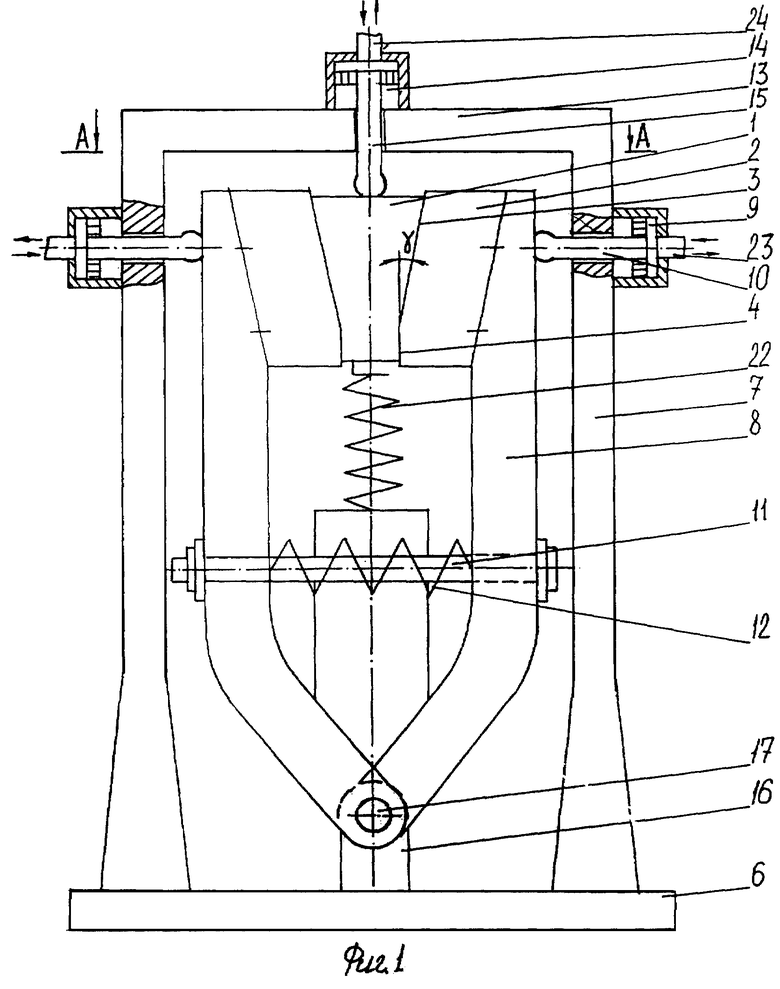

На фиг. 1 приведен внешний вид устройства для получения непрерывнолитых деформированных заготовок; на фиг.2 - сечение А-А на фиг.1.

Заявляемая установка для получения непрерывных деформированных заготовок на фиг.1 и 2 состоит из сборного кристаллизатора 1 с рабочими стенками первой пары 2 с наклоненным под углом γ к вертикали верхним 3 и вертикальным нижним 4 участками рабочей поверхности, рабочими стенками второй пары 5, рамы 6 с двумя неподвижными стойками 7 и двумя подвижными стойками 8, гидроцилиндра 9 со штоком 10, тяги 11 с пружиной 12, опоры 13 с гидроцилиндром 14 и штоком 15, кронштейна 16, оси 17, подшипников 18 с шариками 19, опорных плит 20 с болтами 21, пружин 22, штуцеров 23 и 24, подключенных в систему автоматического управления работой гидроцилиндров. При помощи тяги 11 устанавливается необходимое расстояние между вертикальными нижними участками 4 рабочей поверхности стенок первой пары 2 Пружина 12 подбирается таким образом, чтобы обеспечить расхождение подвижных стоек 8 после деформации металла с необходимой скоростью. Пружина 22, отвечающая за перемещение рабочих стенок второй пары 5 вертикально вверх, должна обеспечить их проскальзывание относительно продеформированной заготовки.

Работа установки для получения непрерывных деформированных заготовок осуществляется следующим образом. В верхнюю часть кристаллизатора 1 устанавливается затравка, предотвращающая выливание металла. При получении деформированных заготовок из пластичного металла в твердом состоянии необходимость затравки исключается. Включается одновременная подача рабочей жидкости в гидроцилиндры 9 через штуцера 23, что обеспечивает перемещение штока 10 и подвижных стоек 8 с установленными на них рабочими стенками первой пары 2 навстречу друг другу и деформацию металла на наклоненном под углом γ к вертикали верхнем участке 3 рабочей поверхности и калибрование поверхности заготовки на вертикальном нижнем участке 4 рабочей поверхности. Перемещение подвижных стоек 8 относительно неподвижных стоек 7 происходит на оси 17, установленной в кронштейне 16. Кронштейн 16 и неподвижные стойки 7 закрепляются на раме 6. После деформации заготовки подача рабочей жидкости в гидроцилиндры 9 прекращается и подвижные стойки 8 с рабочими стенками первой пары 2 под действием пружины 12, установленной на тяге 11, расходятся и освобождают заготовку. Одновременно происходит перемещение штоков 10 в гидроцилиндрах 9 и выдавливание рабочей жидкости из них через штуцера 23. После этого системой автоматического управления включается подача рабочей жидкости в гидроцилиндры 14, закрепленные на опорах 13, через штуцера 24. В результате шток 15 перемещает рабочую стенку второй пары 5 вертикально вниз с проталкиванием заготовки и сжатием пружины 22. После этого системой автоматического управления включается подача рабочей жидкости в гидроцилиндры 9 с деформацией и захватыванием заготовки рабочими стенками первой пары 2.

Под действием пружины 22 рабочие стенки второй пары 5 перемещаются вертикально вверх с их проскальзыванием относительно заготовки. Одновременно перемещается шток 15 в гидроцилиндре 14 с выдавливанием рабочей жидкости через штуцер 24. Перемещение рабочих стенок второй пары 5 происходит относительно неподвижных подшипников 18 с шариками 19, которые поджимаются болтами 21 в опорных плитах 20.

Изобретение относится к металлургии, а именно к непрерывной разливке заготовок. Технический результат - повышение надежности работы и производительности установки. Установка содержит раму с двумя жестко закрепленными на ней неподвижными стойками и двумя подвижными стойками, шарнирно установленными на раме на оси. Подвижные стойки соединены между собой тягой с регулируемой пружиной, на каждой из которых закреплена одна из рабочих стенок первой пары сборного вертикального кристаллизатора. В верхней части каждой неподвижной стойки установлен гидроцилиндр со штоком привода подвижной стойки. Над каждой рабочей стенкой второй пары выполненных с возможностью совершения смещенного по фазе к первой паре стенок возвратно-поступательного движения жестко закреплен гидроцилиндр со штоком привода стенки. Снизу стенок второй пары закреплены пружины. Установка содержит также систему автоматического управления работой гидроцилиндров. Первоначально срабатывают гидроцилиндры привода подвижных стоек с установленными на них рабочими стенками первой пары. А после расхождения подвижных стоек срабатывают гидроцилиндры привода рабочих стенок второй пары. Две подвижные стойки выполнены Т-образными, на каждой из которых располагается по две рабочие стенки первой пары. 1 з.п. ф-лы, 2 ил.

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1992 |

|

RU2041011C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК | 1998 |

|

RU2136436C1 |

| ЗАРЯДКА ЭЛЕКТРОННЫХ СИГАРЕТ | 2012 |

|

RU2620751C2 |

| Кристаллизатор с регулируемыми торцовыми стенками | 1984 |

|

SU1250386A1 |

| ФИКСИРУЮЩЕЕ УСТРОЙСТВО К МЕТАЛЛОРЕЖУЩИМ | 0 |

|

SU374128A1 |

| US 4523623, 18.06.1985. | |||

Авторы

Даты

2002-11-27—Публикация

2000-01-10—Подача