Изобретение относится к металлургии, а именно к непрерывной разливке заготовок из деформируемого металла.

Наиболее близким к заявляемому изобретению является устройство для получения непрерывнолитых заготовок [Патент N 2113313 RU. Устройство для получения непрерывнолитых заготовок / В.В.Стулов, В.И.Одиноков. Опубл. 20.06.98. Бюл. N 17], содержащее сборный вертикальный кристаллизатор, состоящий из четырех расположенных попарно продольных рабочих стенок, при этом каждая из рабочих стенок первой пары выполнена с расширенным верхним и вертикальным нижним участками рабочей поверхности, два эксцентриковых параллельных горизонтальных вала с синхронным приводом их перемещения, соединенных с первой парой рабочих стенок, два нажимных приспособления, установленных на эксцентриковых валах и соединенных со второй парой рабочих стенок, совершают возвратно-поступательные движения, смещенные к первой паре рабочих стенок, причем каждая из рабочих стенок первой пары установлена в своем суппорте, а нажимное приспособление содержит подшипник, выполненный с горизонтальными канавками, с установленными в них шариками.

Недостатки известного устройства заключаются в следующем:

1. Выход устройства из строя при появлении неисправности в приводе одной из стенок второй пары, совершающих возвратно-поступательные движения.

2. Отсутствие сведений о дополнительных валах в устройстве.

Заявляемое устройство направлено на устранение указанных недостатков.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в:

1. Повышении надежности работы и срока службы кристаллизатора.

2. Повышении качества поверхности получаемых заготовок.

Заявляемое устройство характеризуется следующими существенными признаками.

Ограничительные признаки: сборный вертикальный кристаллизатор, состоящий из четырех расположенных попарно продольных рабочих стенок; каждая из рабочих стенок первой пары выполнена с расширенным верхним и вертикальным нижним участками рабочей поверхности; два эксцентриковых параллельных горизонтальных вала с синхронным приводом их перемещения, соединенных с первой парой рабочих стенок; два нажимных приспособления, соединенных со второй парой рабочих стенок, совершающих возвратно-поступательные движения, смещенные к первой паре рабочих стенок; каждая из рабочих стенок первой пары установлена в своем суппорте; нажимное приспособление содержит подшипник, выполненный с горизонтальными канавками, с установленными в них шариками.

Отличительные признаки: в нижней части каждой рабочей стенки второй пары расположено приводное приспособление, связанное с двумя эксцентриковыми параллельными горизонтальными валами; с краев приводного приспособления выполнены проушины с установленными в них регулировочными тягами; каждое приводное приспособление связано с рабочей стенкой второй пары гибкой связью; в верхней части каждого суппорта расположен дополнительный эксцентриковый вал диаметром "d1", связанным с диаметром основного эксцентрикового вала "d0" соотношением d1/d0=0,4-0,6.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Расположение в нижней части каждой рабочей стенки второй пары приводного приспособления, связанного с двумя эксцентриковыми параллельными горизонтальными валами, обеспечивает возможность возвратно-поступательного движения рабочих стенок второй пары.

Выполнение с краев приводного приспособления проушин с установленными в них регулировочными тягами позволяет перемещаться приводным приспособлениям и рабочим стенкам второй пары как одно целое. Кроме этого, увеличивается жесткость устройства и надежность его работы.

Соединение приводного приспособления с рабочей стенкой второй пары гибкой связью облегчает настройку кристаллизатора перед разливкой и исключает затекание расплава в зазоры между трущимися между собой поверхностями продольных рабочих стенок. Кроме этого, облегчается разборка кристаллизатора.

Расположение в верхней части каждого суппорта дополнительного эксцентрикового вала обеспечивает надежную работу стенок первой пары с расширенным верхним и вертикальным нижним участками при перемещении стенок на основных эксцентриковых валах.

Уменьшение соотношения d1/d0<0,4 (где d1 - диаметр дополнительного эксцентрикового вала, d0 - диаметр основного эксцентрикового вала) при расчетном, зафиксированном значении "d0" приводит к возможности искривления дополнительного эксцентрикового вала по причине его недостаточной прочности и уменьшению производительности устройства.

Увеличение соотношения d1/d0>0,6 приводит к нерациональному увеличению диаметра дополнительного эксцентрикового вала и затрат времени на изготовление отверстия в суппорте для закрепления вала. Кроме этого, увеличиваются расходы металла на изготовление дополнительных эксцентриковых валов и суппортов, и как результат происходит нерациональное увеличение габаритов всего устройства.

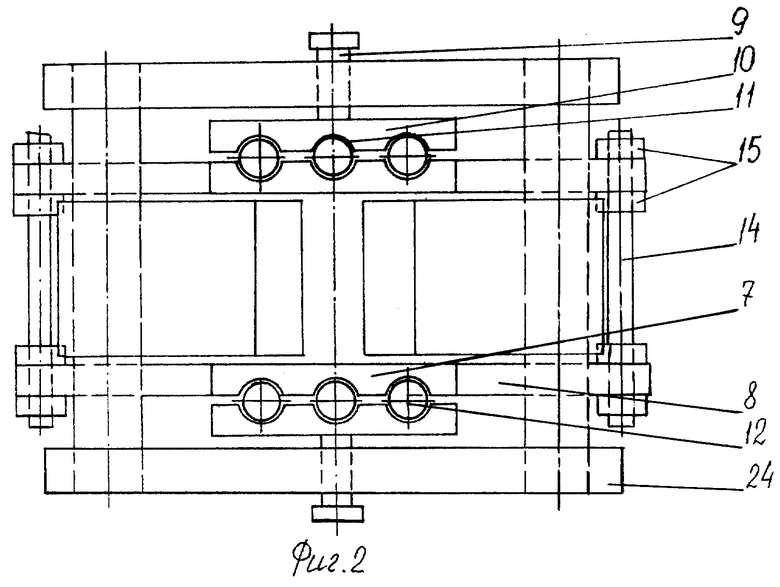

На фиг. 1 и 2 приведен внешний вид устройства для получения непрерывнолитых деформированных заготовок.

На фиг. 3 показано приводное приспособление.

На фиг. 4 отдельно показана рабочая стенка второй пары.

Устройство на фиг. 1 и 2 содержит сборный вертикальный кристаллизатор, состоящий из стенок первой пары 1 с расширенным верхним 2 и вертикальным нижним 3 участками рабочей поверхности, установленных в суппортах 4, которые в свою очередь закреплены на двух основных эксцентриковых параллельных горизонтальных валах 5 и двух дополнительных эксцентриковых валах 6, стенок второй пары 7 с приводным приспособлением 8, связанным с валами 5, болта 9 с плоским подшипником 10 нажимного приспособления, канавок 11 с шариками 12. С краев приспособлений 8 выполнены проушины 13, через которые проходят регулировочные тяги 14 с гайками 15.

На фиг. 3 в приводном приспособлении 8 с проушинами 13 и отверстием 16 дополнительно высверлены смещенные отверстия 17, в которые устанавливаются при сборке устройства толкатели 18. Выступы 19 с отверстиями 20 обеспечивают крепление приводного приспособления со стенкой 7 второй пары.

На фиг. 4 в нижней части стенки 7 второй пары выполнено отверстие 21. Вдоль стенки 7 выполнены канавки 22, в которые устанавливаются шарики 12 с плоским подшипником 10.

Сборка устройства для получения непрерывнолитых деформированных заготовок производится в следующей последовательности. Первоначально каждая рабочая стенка 1 первой пары устанавливается в своем суппорте 4. На толкатели 18, связанные с эксцентриковыми параллельными горизонтальными валами 5, надевают приводные приспособления 8 со смещенными отверстиями 17. Между выступов 19 приводного приспособления 8 устанавливают стенку 7 второй пары, а через отверстия 20 и 21 пропускают палец 23, что обеспечивает гибкую связь стенки 7 второй пары и приводного приспособления 8. В канавки 22 стенок 7 второй пары устанавливают шарики 12 с плоским подшипником 10 с канавками 12, которые соединяются друг с другом при помощи болта 9, вворачиваемого в опорную плиту 24. После этого, через отверстия 16 в проушинах 13 пропускают регулировочные тяги 14, которые закрепляются с двух сторон проушин 13 при помощи гаек 15, обеспечивая взаимосвязь приводных приспособлений 8 и стенок 7 друг с другом и образованием единого целого (узла).

Работа устройства осуществляется следующим образом. В кристаллизатор между вертикальными нижними участками 3 устанавливается затравка. Включается привод двух основных эксцентриковых параллельных горизонтальных валов 5. При этом суппорты 4 со стенками 1 первой пары совершают вращательное, а стенки второй пары 7 - возвратно-поступательные движения. Дополнительные эксцентриковые валы 6 совершают колебательные движения. Во след проковываемой затравке в кристаллизатор производится непрерывная заливка жидкого металла с его кристаллизацией и деформацией на расширенном верхнем участке 2 стенок первой пары 1 и калиброванием поверхности заготовки на вертикальном нижнем участке 3. Стенки второй пары 7 с приводным приспособлением 8 перемещаются как одно целое относительно вращающихся шариков 12 в канавках 22 и канавках 11 неподвижного плоского подшипника 10 нажимного приспособления. В процессе регулировки устройства проверяют затяжку болтов 9 и расстояние с двух сторон между приводных приспособлений 8. Регулировка расстояния между приводными приспособлениями 8 производится закручиванием или откручиванием гаек 15 на регулировочных тягах 14.

Изобретение относится к металлургии, в частности к непрерывной разливке заготовок. В устройстве для получения непрерывнолитых деформированных заготовок дополнительно в нижней части каждой рабочей стенки второй пары расположено приводное приспособление (ПП). ПП связано с двумя эксцентриковыми параллельными горизонтальными валами. С краев ПП выполнены проушины с установленными в них регулировочными тягами (РТ). РТ позволяют перемещаться ПП и рабочим стенкам второй пары как единому целому. ПП связано с рабочей стенкой второй пары гибкой связью. В верхней части каждого суппорта расположен дополнительный эксцентриковый вал диаметром d1, связанным с диаметром основного эксцентрикового вала d0 соотношением d1/d0 = 0,4 - 0,6. Изобретение обеспечивает повышение надежности работы и срока службы кристаллизатора, повышение качества поверхности получаемых заготовок. 1 с. и 1 з.п.ф-лы, 4 ил.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК | 1996 |

|

RU2113313C1 |

| Кристаллизатор и способ непрерывного вертикального литья стальной ленты | 1984 |

|

SU1336943A3 |

| Способ отливки крупных слитков и устройство для его осуществления | 1981 |

|

SU1011330A1 |

| Способ получения творожного продукта с паприкой | 2016 |

|

RU2645460C2 |

| ФИКСИРУЮЩЕЕ УСТРОЙСТВО К МЕТАЛЛОРЕЖУЩИМ | 0 |

|

SU374128A1 |

Авторы

Даты

2000-04-20—Публикация

1999-05-20—Подача