Изобретение относится к изготовлению образцов для механических испытаний металлов и сплавов, неметаллических и композиционных материалов на полимерной и металлической основах.

Известен способ изготовления образцов для механических испытаний, заключающийся в том, что заготовки образцов собирают в пакет и обрабатывают его фрезерованием по кондуктору, соответствующему форме образца (Wissensspeicher fur Technologen.Technishe. Mechanik, Werkstoffe, Werkstoffprufung. Hrsg. M. Beck-ert. Leipzig. VEB Fachbuchverlag, 1976.488 S.

Однако рабочая часть образцов, изготовленных этим способом, выполняется с довольно низкой точностью из-за трения фрезы о контур кондуктора и необходимости остановки ее подачи в зоне галтели образца. По высоте пакета заготовок ширина рабочей части образцов формируется неодинаковой.

Более близким техническим решением по совокупности признаков к предлагаемому служит способ, состоящий в том, что заготовки образцов собирают в пакет и обрабатывают резанием в копире, выполненном в виде двух одинаковых сегментов, установленных на штифтах с зазором относительно друг друга и образующих диск, любое диаметральное сечение которого повторяет форму образца, причем отверстия со штифтами расположены в плоскости, делящей высоту диска пополам, а оси отверстий размещены на равном расстоянии от оси диска и параллельно между собой (Калышенко М.Ф. Колеров О.К. Скрябин В.Г. Информационный листок N 117-84. Куйбышевский ЦНТИ. 1984).

Этот способ, хотя и обеспечивает повышение точности выполнения рабочей части образцов по сравнению с предыдущим благодаря замене фрезерования резанием, однако это относится только к хорошо обрабатываемым материалам, т.е. к металлам и сплавам, обладающим средней прочностью и небольшой ударной вязкостью, причем точность обработки зависит от высоты пакета заготовок и длины рабочей части образца.

В основу предлагаемого объекта поставлена задача повышения точности размеров и чистоты обрабатываемых поверхностей образца, а также воспроизводимости размеров и формы его рабочей части вне зависимости от свойств материала, высоты пакета заготовок и длины образца.

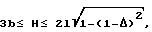

Поставленная задача решается благодаря тому, что в способе изготовления образцов для механических испытаний, состоящем в том, что заготовки образцов собирают в пакет и обрабатывают резанием в копире, выполненном в виде двух одинаковых сегментов, установленных на штифтах с зазором относительно друг друга и образующих диск, любое диаметральное сечение которого повторяет форму образца, причем отверстия со штифтами расположены в плоскости, делящей высоту диска пополам, а оси отверстий размещены на равном расстоянии от оси диска и параллельно между собой, согласно предлагаемому изобретению, заготовки собирают в пакет, высоту Н которого определяют из соотношения 3b≅ H≅ 2l где b толщина заготовки, l длина рабочей части образца, Δ=Δl/l допустимое относительное отклонение ее размера, а расстояние L между штифтами копира определяют по выражению L ≅δhb2E/3P, где δ допустимое отклонение ширины h рабочей части образца, Е модуль нормальной упругости материала, Р усилие резца при обработке пакета.

где b толщина заготовки, l длина рабочей части образца, Δ=Δl/l допустимое относительное отклонение ее размера, а расстояние L между штифтами копира определяют по выражению L ≅δhb2E/3P, где δ допустимое отклонение ширины h рабочей части образца, Е модуль нормальной упругости материала, Р усилие резца при обработке пакета.

Кроме того, поставленная задача решается благодаря тому, что согласно предлагаемому изобретению, пакет заготовок составляют из чередующихся по меньшей мере двух различных материалов, причем в качестве материала заготовок, прилегающих к копиру, выбирают материал с меньшей ударной вязкостью и большей теплопроводностью.

Отличительный признак, содержащий соотношение 3b≅ H≅ 2l необходим для решения поставленной задачи по следующим причинам. Если Н<3b; то, во-первых, будет очень низкая производительность обработки, и, во-вторых, не обеспечивается чередование различных материалов третьим слоем становится материал оснастки.

необходим для решения поставленной задачи по следующим причинам. Если Н<3b; то, во-первых, будет очень низкая производительность обработки, и, во-вторых, не обеспечивается чередование различных материалов третьим слоем становится материал оснастки.

В случае H>2l произойдет превышение допустимой величины Δ и не будет воспроизводимости длины рабочей части образцов по высоте пакета. Кроме того, при Н больше указанной величины снижается жесткость самого копира возрастает упругая деформация штифтов, что также приводит к уменьшению точности обработки заготовок.

произойдет превышение допустимой величины Δ и не будет воспроизводимости длины рабочей части образцов по высоте пакета. Кроме того, при Н больше указанной величины снижается жесткость самого копира возрастает упругая деформация штифтов, что также приводит к уменьшению точности обработки заготовок.

Таким образом, без означенного признака невозможно решить поставленную задачу.

Необходимость признака L≅δhb2E/3P для решения поставленной задачи состоит в том, что при L>δhb2E/3P из-за недостаточной жесткости пакета ширина образцов при обработке заготовок изменяется по длине рабочей части, причем в зоне галтели величина изменений становится выше допустимого значения. Разрушение таких образцов при механических испытаниях произойдет вне рабочей части, что снизит точность результатов испытаний. При выполнении указанного соотношения значение δ по длине рабочей части образцов после точения не выходит за пределы допуска и остается постоянным.

Признак "Пакет заготовок составляют из чередующихся. материалов". При проточке пакета, собранного из заготовок одного, преимущественно плохо обрабатываемого материала, возникает большой изгибающий момент, который приводит к искривлению пакета и из-за которого форма и размеры образцов по высоте пакета оказываются неодинаковыми даже в случае соответствия условий изготовления образцов двум первым отличительным признакам. Когда пакет собирают чередованием заготовок двух различных по свойствам материалов, воспроизводимость размеров и формы рабочей части образцов по высоте Н соблюдается.

Таким образом, без любого из трех рассмотренных признаков отличительной части предлагаемого объекта поставленная задача не будет решена.

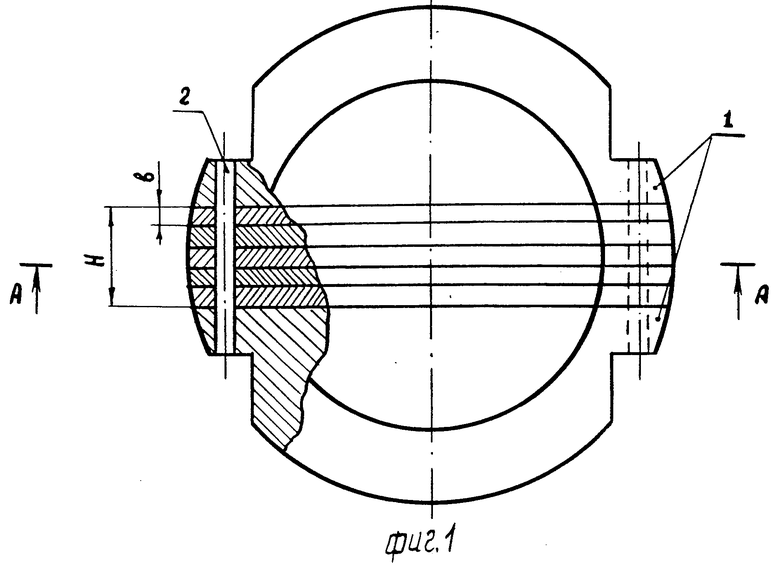

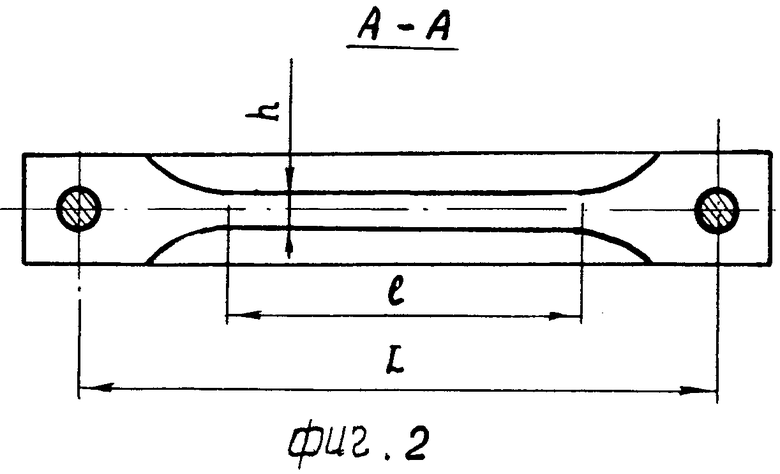

На фиг. 1 показан копир; на фиг. 2 его сечение. Копир состоит из сегментов 1 и штифтов 2, на которые устанавливают заготовки с отверстиями под них.

Способ осуществляют следующим образом.

Сначала определяют в зависимости от размеров рабочей части образцов число заготовок в пакете и расстояние между штифтами копира по соответствующим соотношениям. Затем собирают пакет из заготовок двух различных материалов, последовательно чередуя один с другим, и просверливают отверстия под штифты. Далее штифты 2 вставляют в один из сегментов 1 и нанизывают на них заготовки и второй сегмент. Устанавливают собранный копир в цанговый зажим токарного станка и производят обработку пакета с одной стороны. Переворачивают копир и обрабатывают другую сторону пакета. Извлекают копир из зажима, разбирают и проводят контроль образцов.

П р и м е р. Изготовление образцов согласно предлагаемому объекту из сплавов ВТ14 и АМг6. Размеры образца: толщина b=2,0 мм, ширина h=5 мм, длина рабочей части l=100 мм.

Выбор материалов обусловлен накопленным объемом экспериментальных данных. Пакет заготовок только из титанового сплава ВТ14 обрабатывается плохо вследствие низкого модуля упругости, высокой ударной вязкости и малой теплопроводности. Уровень последнего свойства, в частности, приводит к повышению температуры режущей кромки инструмента резец садится. Алюминиевый сплав АМг6 в отличие от ВТ14 благодаря иному сочетанию физико-механических свойств обрабатывается хорошо. Чередование заготовок обоих сплавов в пакете способствует усреднению механико-технологических параметров собранной композиции и улучшению температурно-силовых условий обработки.

Число заготовок в пакете определяли, исходя из величины допустимого отклонения по длине и ширине рабочей части образца: Δ  0,01 Тогда величина 2l

0,01 Тогда величина 2l будет составлять 28 мм. Максимальное число заготовок в пакете будет: 28/b 14. Выбрали 11 заготовок.

будет составлять 28 мм. Максимальное число заготовок в пакете будет: 28/b 14. Выбрали 11 заготовок.

Расстояние L между штифтами копира определяли по соотношению δhb2E/3P, значение которого при δ 0,06; Е 7000 кг/мм2 и Р=20 кг составляет 134 мм. Выбрали L=125 мм.

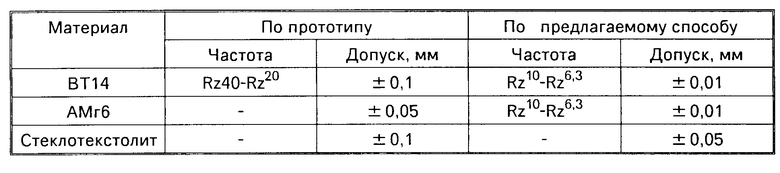

Просверлили в пакете отверстия под штифты согласно полученной величине L. В сегменте копира соответствующих L габаритов установили штифты, нанизали на них заготовки в последовательности АМг6-ВТ14, чтобы крайними по высоте пакета были заготовки сплава АМг6, и скрепили пакет заготовок со штифтами другим сегментом. Установили копир в зажим токарного станка и обработали пакет с обеих сторон. Параметры качества обработки в сравнении с обработкой по прототипу приведены в таблице вместе с результатами обработки заготовок из стеклотекстолита, который протачивали в том же копире при наборе заготовок со сплавом АМг6.

Таким образом, предлагаемый способ изготовления образцов для механических испытаний позволяет повысить чистоту обработки поверхности и точность выполнения размеров рабочей части образца по сравнению со способом, выбранном в качестве прототипа, что соответствует решению поставленной задачи.

Кроме того, благодаря решению поставленной задачи предлагаемый способ дает возможность сократить трудоемкость изготовления образцов и материалоемкость механических испытаний в силу повышения точности их результатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АНАЛИЗА СТРУКТУРЫ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2068992C1 |

| СПОСОБ ТОЧЕЧНОЙ СВАРКИ | 1992 |

|

RU2049626C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2116148C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2115496C1 |

| СПОСОБ РЕНТГЕНОСТРУКТУРНОГО ИССЛЕДОВАНИЯ ПЕРВИЧНОЙ РЕКРИСТАЛЛИЗАЦИИ | 1993 |

|

RU2049990C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2115495C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2111812C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2111809C1 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ | 1997 |

|

RU2157287C2 |

Изобретение относится к изготовлению образцов для механических испытаний металлов, сплавов, неметаллических и композиционных материалов на полимерной и металлической основах. Заготовки образцов собирают в пакет и обрабатывают резанием в копире, выполненном в виде сегментов, установленных с зазором на шрифтах и образующих диск, сечение которого повторяет форму образца. Повышение точности размеров и чистоты обрабатываемых поверхностей достигается благодаря установленным закономерностям между чистотой обработки и точностью размеров, с одной стороны, и свойствами материала образца, высотой пакета заготовок и размерами копира, с другой. Предлагаемый способ позволяет повысить точность выполнения размеров рабочей части образца, уменьшить трудоемкость изготовления объектов из-за удешевления оснастки и роста срока ее службы, а также снижения требований к квалификации персонала, сократить материалоемкость механических испытаний и повысить точность их результатов. 1 з.п. ф-лы, 2 ил. 1 табл.

где b толщина заготовки;

l длина рабочей части образца;

Δ допустимое относительное отклонение размера заготовки,

а расстояние L между штифтами копира определяют из условия

L ≅ δ·h·b2·E/3P,

где h ширина рабочей части образца;

δ допустимое отклонение ширины h образца;

E модуль нормальной упругости материала;

P усилие резца при обработке пакета.

| Калышенко М.Ф., Колеров О.К., Скрябин В.Г | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

Авторы

Даты

1995-08-09—Публикация

1993-01-21—Подача