Изобретение относится к обработке металлов немеханическими способами и может быть использовано при нанесении защитного слоя в ваннах для цинкования изделий из металла.

Известен способ изготовления ванн для нанесения покрытия из расплава цинка на металлические изделия, в котором корпус ванны делают из железа в виде листовой стали [Проскурин Е.В. и др. Сталь, 1987 г., 6, с 66-69]. В другом известном способе внутри стальной ванны устанавливают железный экран. При этом в зазоре между корпусом ванны и экраном размещают защитный слой, состоящий из свинца [Авторское свидетельство СССР, 908934, кл. С 23 С 2/06, 1982 г.].

Известен взятый в качестве прототипа способ, по которому защитный слой между корпусом ванны и железным экраном содержит смесь (мас.) окиси цинка (2-72), нитрида бора (2-70), огнеупорной глины (5-10), бентонитовой глины (1-2), порошка железа (4-8) и силиката натрия (10:14). [Авторское свидетельство РФ, 2041285, кл. С 23 С 2/06, 1995 г.].

К недостаткам способов следует отнести:

1. Защитный слой может работать только при наличии экрана, что требует дополнительных затрат на материалы, а также энергозатрат и трудозатрат.

2. Во всех известных способах внутренняя поверхность ванны железная, взаимодействие железа с расплавленным цинком приводит к образованию гарт цинка (сплав цинка с железом). Гартцинк тяжелее цинка, он осаждается на дне ванны, его периодически вычерпывают и как отход складируют.

Задачей предполагаемого изобретения является разработка способа изготовления ванн для нанесения покрытий на металлические изделия из расплава цинка, который позволяет при эксплуатации ванн снизить расход цинка. Это достигается тем, что в способе при изготовлении ванны предусматривают нанесение на внутреннюю поверхность ванны защитного слоя, содержащего, мас.%:

Силикат натрия растворимого - 82-86

Порошок графита - 14-18

Техническим результатом от использования предполагаемого изобретения является снижение расхода цинка за счет уменьшения взаимодействия расплавленного цинка с железом, из которого изготовлена ванна.

Предлагаемый способ заключается в следующем: внутреннюю поверхность корпуса ванны покрывают защитным слоем, который представляет собой смесь следующих компонентов:

- жидкое стекло (Na2SiO3 или Na2O•SiO2)

- порошок графита марки ГЛ-1.

Для получения жидкого стекла твердую соль Na2SiO3(Na2O•SiO2) растворяют в горячей (80-90oС) воде с доведением вязкости до 30 сП). После этою в жидкое стекло добавляют тоже определенное количество порошка графита, компоненты перемешивают и полученную смесь наносят на внутреннюю поверхность ванны толщиной 2-3 мм.

После установки ванны на место эксплуатации осуществляют сушку нанесенного защитного слоя при температуре 120-140oС в течение 1-2 ч.

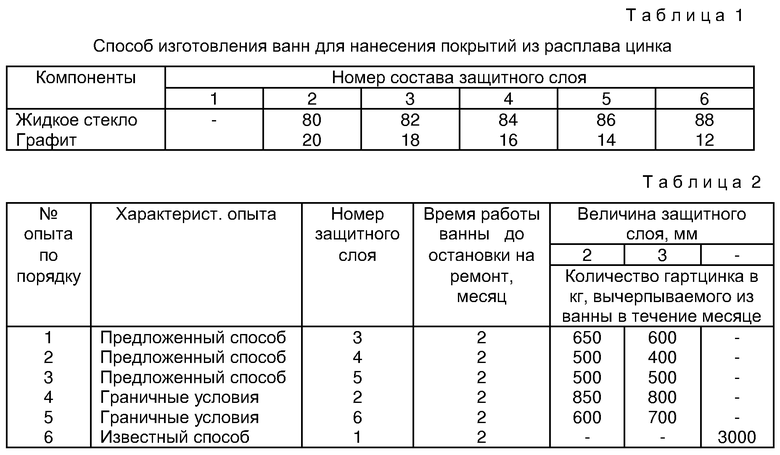

Для проведения опытов изготавливают составы защитного слоя, которые даны в табл. 1.

Опробование известного и предложенного способов выполняли в производственных условиях. Предварительно изготавливали ванну объемом 4 м3 из листовой стали марки 08КП с толщиной стенки 30 мм. Процесс цинкования осуществляли при температуре 470±10oС путем пропускания с определенной скоростью через ванну с расплавленным цинком проволок разного диаметра и назначений. По предложенному способу внутреннюю поверхность (Авторское свидетельство РФ, 2041285, кл. С 23 С 2/06, 1995 г.) ванны покрывали защитным слоем, а по известным способам и способу-прототипу внутренняя поверхность была железная. В процессе исследований по предложенному способу меняли соотношение компонентов защитного слоя.

Результаты испытаний даны в табл. 2.

Как видно из табл. 2, ведение процесса по предложенному способу (опыт 1; 2; 3) позволяет по сравнению с известным способом (опыт 6) снизить количество гартцинка в 5-6 раз и за счет этого увеличить количество цинка в основном процессе цинкования металлических изделий.

Эффект получают за счет того, что в предложенном способе используют определенное количество сильной щелочи (Na2O), которая взаимодействует с металлом ванны. Если это качество отрицательно сказывается при заливке сталей в изложницы, покрытые защитным слоем, содержащим жидкое стекло [Солнцев С.С., Туманов А. Т. "Защитные покрытия металлов при нагреве" М., Машиностроение, 1976 г., с. 26], то в нашем случае легкоплавкий окисел Na2O взаимодействует с металлом ванны, обеспечивая этим прочное сцепление защитного слоя с поверхностью ванны. При этом окись натрия также выполняет роль и защитного слоя.

Кроме этого введение порошка графита в защитный слой дает возможность улучшить теплопроводные свойства защитного слоя и за счет этого уменьшить его отслаивание, возникающее из-за разности температур между металлом ванны и защитным слоем.

Выявленные соотношения компонента защитного слоя позволяют максимально снизить образование гартцинка (опыт 1, 2, 3). При повышении содержания жидкого стекла в защитном слое (опыт 5) эффективность способа уменьшается из-за снижения теплопроводности защитного слоя и увеличения за счет этого его отслаивания. В этом случае часть поверхности будет без защитного слоя и по этой причине возрастает взаимодействие металла ванны с расплавленным цинком, что приводит к увеличению в ванне гартцинка по сравнению с предложенным способом. При снижении количества жидкого стекла в защитном слое (опыт 4) ухудшается сцепление его с металлом ванны, увеличивается непокрытая поверхность ванны. По этой причине возрастает взаимодействие металла ванны с расплавленным цинком. Все это приводит к повышению по сравнению с предложенным способом количества гартцинка в ванне.

Предлагаемое изобретение внедрено в производство, снижено количество выводимого как отход гартцинка и за счет этого увеличена (на 22 т в год) доля цинка, используемого в процессе цинкования проволоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ИЗГАРИ ЦИНКА | 2004 |

|

RU2267546C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ИЗГАРИ В ПРОЦЕССЕ ЦИНКОВАНИЯ | 2016 |

|

RU2650662C2 |

| ЧУГУННАЯ ПОДЛОЖКА С ПОКРЫТИЕМ | 2020 |

|

RU2834087C1 |

| Устройство для горячего цинкования | 1979 |

|

SU831855A1 |

| СТАЛЬНАЯ ПОДЛОЖКА С ПОКРЫТИЕМ | 2020 |

|

RU2788071C1 |

| ПЕЧЬ-ВАННА НАНЕСЕНИЯ ПОКРЫТИЙ НА ИЗДЕЛИЯ И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2002 |

|

RU2244040C2 |

| ШЛАК ДЛЯ НАГРЕВА И НАПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ | 1997 |

|

RU2114184C1 |

| Способ нанесения металлических покрытий | 1990 |

|

SU1799398A3 |

| Устройство для удаления шлаков из расплава | 1981 |

|

SU998577A1 |

| Порошковая смесь для термодиффузионного цинкования стальных изделий | 2018 |

|

RU2680118C1 |

Изобретение относится к обработке металлов немеханическими способами и может быть использовано при нанесении защитного слоя в ваннах для цинкования изделий из металла. Способ изготовления ванны для нанесения покрытий из расплава цинка включает создание защитного слоя на поверхности ванны, при этом в виде защитного слоя используют композицию жидкого стекла и порошка графита в следующем соотношении, мас.%: 86-82 и 14-18 соответственно, причем жидкое стекло предварительно растворяют в горячей воде при 85-90oС до вязкости 30 сП, после чего в него добавляют порошок графита, полученную массу перемешивают и наносят на внутреннюю поверхность корпуса ванны. Изобретение позволяет при эксплуатации ванн снизить расход цинка. 2 табл.

Способ изготовления ванны для нанесения покрытий из расплава цинка, включающий создание защитного слоя на поверхности ванны, отличающийся тем, что в виде защитного слоя используют композицию жидкого стекла и порошка графита в следующем соотношении, мас.%: 86-82 и 14-18 соответственно, причем жидкое стекло предварительно растворяют в горячей воде при температуре 85-90°С до вязкости 30 сП, после чего в него добавляют порошок графита, полученную массу перемешивают и наносят на внутреннюю поверхность корпуса ванны.

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАНН ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ РАСПЛАВА ЦИНКА | 1992 |

|

RU2041285C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ | 1993 |

|

RU2114930C1 |

| Ванна для горячего нанесения металлических покрытий | 1980 |

|

SU908934A1 |

| ВАННА ДЛЯ ЦИНКОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1997 |

|

RU2128715C1 |

| US 3808033A, 30.04.1974. | |||

Авторы

Даты

2003-12-20—Публикация

2001-11-09—Подача