Изобретение относится к технологии углеграфитовых материалов, в частности к получению малозольного графита, который может быть использован в качестве конструкционного материала в атомной энергетике, теплотехнике и т.д., а также как исходное сырье для получения коллоидного графита, окиси графита и расширенного графита.

Известен способ очистки графита с зольностью 3,26-4,3%, заключающийся в обработке графита в автоклаве 10-20% раствором щелочи под давлением 12-15 атм. , последующей нейтрализации 6% HCl при массовом соотношении графита и HCl, равном 1:4, промывке дистиллированной водой и сушке; полученный продукт подвергают повторной обработке в автоклаве при массовом соотношении графита и щелочи 1: 4. В результате получают графит с зольностью до 0,02% [SU, 195433, C 01 B 31/04, 04.05.67].

Указанный способ требует сложного технического оборудования и высоких материальных затрат, он мало производителен небезопасен.

Известен способ очистки графита, включающий спекание порошка графита с Na2CO3 при 900oC, промывку водой, затем 5% H2SO4 и последующую магнитодинамическую обработку при напряженности магнитного поля 60-11 кА/м и скорости перемешивания суспензии 2-8 м/с; после этого продукт промывают водой и сушат. В результате получают графит с зольностью до 1%. [SU, 1599303 A1, C 01 B 31/04, 15.10.90].

Недостатком способа является измельчение крупнокристаллического графита в процессе магнитодинамической обработки и высокое содержание золы в конечном продукте.

Наиболее близким является способ очистки зольного графита, включающий его обработку водным раствором Na2CO3 при 900-950oC, последующее охлаждение спека, промывку его горячей водой, затем 5% раствором H2SO4, холодной водой и сушку очищенного графита. В результате получают графит со степенью очистки 99,2-99,6%. [SU, 168129, C 01 B 31/04, 18.11.65].

Недостатком указанного способа является высокая энергоемкость способа, связанная с необходимостью проведения процесса при температуре 900oC и приводящая к большим материальным затратам, а также недостаточно высокая степень очистки высокозольного графита.

Технической задачей изобретения является снижение материальных затрат и повышение степени очистки высокозольного графита.

Поставленная задача решается тем, что в способе очистки природного графита, включающем спекание порошка графита с водным раствором щелочного агента, последующую промывку водой и разбавленной кислотой и сушку, промывку графита осуществляют противоточным пульсирующим потоком промывного раствора, подаваемого со скоростью 1,7-3,0 м/час, и частотой пульсации 25-35 импульсов в минуту при его удельном расходе 5 л/кг графита, в качестве щелочного агента используют 40-50% раствор щелочи, спекание ведут при 350oC; в качестве разбавленной кислоты используют 5,0-7,5% азотную кислоту и промывку графита после спекания осуществляют сначала разбавленной кислотой, а затем водой.

По предлагаемому способу после спекания графита со щелочью промывку осуществляют противоточным пульсирующим потоком промывного раствора, подаваемого со скоростью 1,7-3,0 м/час, с частотой пульсации 25-35 импульсов в минуту при его удельном расходе 5 л/кг графита. Уменьшение скорости потока <1,7 м/час приводит к снижению производительности процесса и тем самым увеличению материальных затрат, увеличение скорости >3,0 м/час приводит к повышенному расходу промывного раствора и неблагоприятно влияет на степень очистки графита; уменьшение частоты пульсаций <25 импульсов в минуту снижает эффективность промывки, увеличивает зольность графита и расход промывного раствора; увеличение пульсаций >35 импульсов в минуту также нецелесообразно, так как приводит к измельчению графита в процессе промывки и ухудшению его качества.

Наиболее оптимальным является расход промывного раствора 5 л на кг графита. Уменьшение указанных расходов <5 л/кг приводит к повышению остаточной зольности графита, а его увеличение >5 л/кг нецелесообразно, так как повышает материальные затраты.

Использование в качестве щелочного агента 40-50% раствора щелочи позволяет значительно уменьшить температуру спекания: с 950 до 350oC и тем самым значительно снизить энергоемкость процесса.

Согласно изобретению, в процессе промывки используют 5,0-7,5% HNO3. Применение раствора азотной кислоты указанной концентрации способствует повышению эффективности промывки, ускоряет процесс растворения зольных продуктов спекания и позволяет снизить общий удельный расход промывного расхода разбавленной кислоты. Повышению эффективности промывки и снижение расходов промывных растворов способствует также изменение последовательности использования промывных растворов: сначала кислоты, а затем воды.

В предложенном способе операция промывки графита осуществляется в режиме противотока с пульсационным перемешиванием фаз, такой процесс промывки основан на законах диффузионного массобмена, практически не зависит от степени сгущения пробы и определяется эффективностью взаимодействия фаз: графитовой суспензии и промывного раствора в вертикальном потоке. Благоприятные условия для очистки графита создаются также благодаря наложению возвратно-поступательных колебательных движений вертикального потока промывного раствора, с частотой пульсаций 25-35 импульсов в минуту, создаваемых пульсатором: подачей сжатого воздуха порциями в определенном периодическом режиме.

Пример 1.

1 кг природного графита марки ГТ-1 (ГОСТ 4596-75) с зольностью 7% смешивают с 0,48 кг (~296 мл) 50% раствора NaOH и спекают в печи при перемешивании в течение 3-х часов при 350oC. Далее полученный продукт выгружают в приемное устройство пульсационной колонны, расположенное в ее верхней части. Противотоком в колонну снизу подается 6,5% раствор HNO3 с температурой 80oC, с расходом 5 л на кг графита, со скоростью 2,6 м/час и частотой пульсаций вертикального потока промывного раствора 30 импульсов в минуту. Избыток щелочи и основная часть продуктов спекания зольных примесей растворяются в разбавленной кислоте, выносятся потоком в верхнюю часть колонны и в виде растворимых в кислоте соединений выводятся через сливное отверстие. Графит опускается постепенно вниз аппарата, где смешивается с вновь поступающими порциями промывного раствора кислоты и в виде графитовой суспензии в разбавленной HNO3 (массовое соотношение графит: раствор HNO3 = 1:3) выводится в нижнюю камеру пульсационной колонны и далее поступает в реактор с мешалкой для дальнейшей кислотной обработки.

Суспензия графита перемешивается в течение 30 минут при 90oC для более глубокой очистки от примесей. Из реактора графитовая суспензия подается в пульсационную колонну на промывку горячей (90oC) водой, подаваемую со скоростью 2,0 м/час, частотой пульсаций 30 импульсов в минуту и расходом 5 л на кг графита. Затем графит выгружают из нижней камеры пульсационной колонны и подают на нутч-фильтр, отфильтровывают и сушат при 200oC.

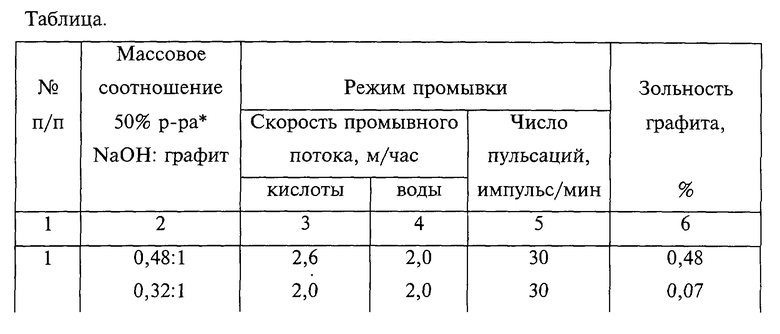

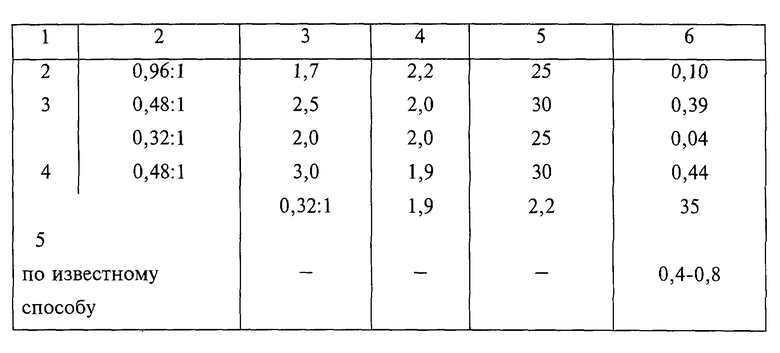

В результате получают графит с содержанием зольных примесей 0,48%. Для получения графита с зольностью <0,1% графит направляют на повторную очистку, и все операции осуществляют в той же последовательности при тех же параметрах за исключением того, что на 1 кг графита при спекании добавляют 0,32 кг 50% раствора NaOH, скорость промывного потока 2 м/час, число пульсаций 30. В результате получают графит с зольностью 0,07%.

Результаты, полученные по предлагаемому способу, сведены в таблицу.

Во всех опытах удельный расход промывного раствора 5,0-7,5% HNO3 составлял: на промывку в колонне 5 л на кг графита в расчете на одну стадию очистки; промывного раствора H2O 5 л на кг графита в расчете на 1 стадию очистки.

*Для проведения спекания графита можно также использовать 40% раствор щелочи, но в этом случае массовое соотношение раствора к графиту следует пропорционально пересчитать.

Таким образом, предлагаемый способ позволяет значительно сократить материальные затраты за счет снижения энергоемкости процесса (спекание осуществляется при 350oC вместо 950oC, в процессе предусмотрена только одна операция фильтрации), интенсификации процесса промывки, снижения расхода промывных растворов и увеличения производительности процесса. Способ также позволяет достигнуть высокой степени очистки: однократное спекание исходного графита с зольностью 7% приводит к получению графита с зольностью <0,5%, а при увеличении расхода щелочи в 2 раза с зольностью до 0,1%. При двукратной обработке способ позволяет стабильно получать графит с зольностью <0,1%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ЗОЛЬНОГО ГРАФИТА | 2021 |

|

RU2755989C1 |

| СПОСОБ ОЧИСТКИ ЗОЛЬНОГО ГРАФИТА | 2015 |

|

RU2602124C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1997 |

|

RU2118941C1 |

| Способ очистки зольного графита | 2021 |

|

RU2777765C1 |

| Способ очистки зольного графита (варианты) | 2020 |

|

RU2740746C1 |

| СПОСОБ ДЕХРОМИРОВАНИЯ КОЖЕВЕННЫХ ОТХОДОВ | 2001 |

|

RU2182931C1 |

| СПОСОБ ОЧИСТКИ ТЕПЛООБМЕННОЙ ПОВЕРХНОСТИ АППАРАТОВ УПАРКИ САХАРНЫХ СОКОВ | 1992 |

|

RU2086876C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1996 |

|

RU2090498C1 |

| Волокнистый полуфабрикат из лузги подсолнечника и способ его получения (варианты) | 2023 |

|

RU2813172C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135510C1 |

Изобретение предназначено для химической промышленности и может быть использовано при получении конструкционных материалов в атомной энергетике и теплотехнике. Природный графит смешивают с водным раствором щелочи, например 40-50%-ным раствором NaOH. Спекают в печи при перемешивании 3 ч при 350°С. Продукт помещают в пульсационную колонну. Снизу вверх подают разбавленную кислоту, например 5,0-7,5%-ную HNO3, со скоростью 1,7-3,0 м/ч. Удельный расход кислоты 5 л/кг графита. Частота пульсаций 25-35 импульсов в минуту. По окончании кислотной промывки графит промывают водой в таком же пульсирующем режиме. Осадок отделяют на нутч-фильтре, сушат при 200°С. Зольность графита уменьшается с 7 до 0,04-0,48%. Снижается энергоемкость процесса. 4 з.п.ф-лы, 1 табл.

| SU 168269 A, 25.02.65 | |||

| СПОСОБ ОЧИСТКИ зольного ГРАФИТА | 0 |

|

SU195433A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА ВЫСОКОЙ ЧИСТОТЫ | 0 |

|

SU316650A1 |

| Способ получения малозольного графита | 1988 |

|

SU1599303A1 |

| Тест-объект для оценки рентгенограмм | 1986 |

|

SU1436995A1 |

| US 4496533 A, 20.01.85 | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

1999-11-20—Публикация

1998-04-15—Подача