В эксплоатации колесного парка железных дорог расход бандажной стали на полезной работе (прокате) составляет ничтожный процент от всего количества стали, расходуемой на обтачке проката и смене уже изношенных бандажей. Поэтому в калькуляции стоимости 1 мм полезной толщины бандажа сумма расходов гго обточке бандажей (стоимости стали, содержания рабсилы и станочного оборудования) составляет наибольшую величину. Эта стоимость многократно возрастает для цельнокатаных колес, так как после износа полезной толщины до предельного диаметра центры цельнокатаных колес снимаются с осей и сдаются в ЛОМ.

Также убыточна обточка паровозных колес: часто -из-за преждевременного проката только одного бандажа обтачиваются все колеса паровоза, причем теряются сотни килограммов полезной толщины баидажей.

При таком положении дела напращивается вопрос о целесообразности восстановления проката электронаплавкой.

Однако, практика сплошной наплавки проката устанавливает многочисленные случаи разрывов наплавленных бандажей. Отрицательное влияние сплошной наплавки проката обусловливается главным образом тем, что усадочные напряжения наплавленного слоя, слагаясь с напряжением от горячей насадки, создают в сечении бандажа перенапряжения, которые и приводят к его разрыву.

Следовательно, применять наплавку сплошного проката бандажей, без риска ослабления их прочности, можно лишь при таком способе наплавки, который сопровождался бы снятием усадочных напряжений и устранением в наплавке раковин - очагов концентрации напряжений.

Таким способом, удовлетворяющи.м, по предположениям изобретателей, вышеуказанной цели является способ, составляющий предмет настоящего авторского свидетельства. По предлагаемому способу бандажи колесных пар восстанавливаются наплавкой электрической дугой, действующей на вращаемый бандаж, причем для запщты наплавляемого слоя металла от окисления при поддержании его в состоянии светло-красного каления применяется пламя восстановительного газа.

При этом, согласко изобретению, применяют обжатие сзеженаплавленного слоя металла вращающимся роликом с целью снятия усадочных напряжений, уплотнения наплавки и устранения необходимости последующей обточки бандажей.

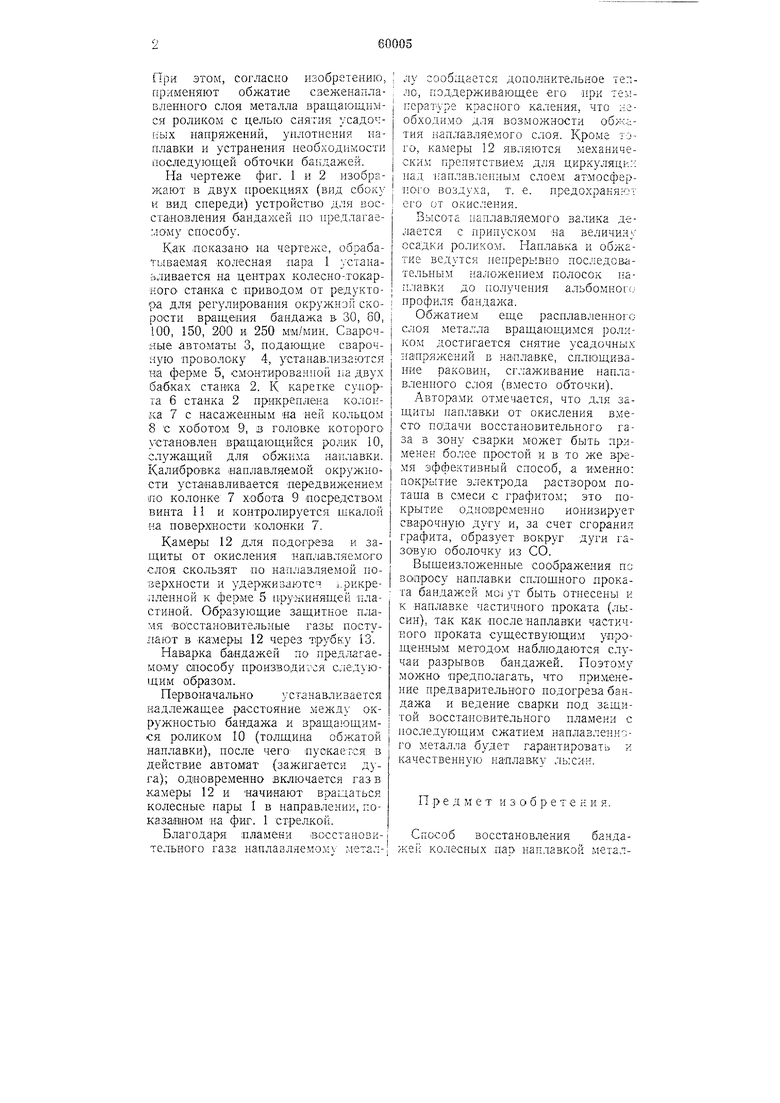

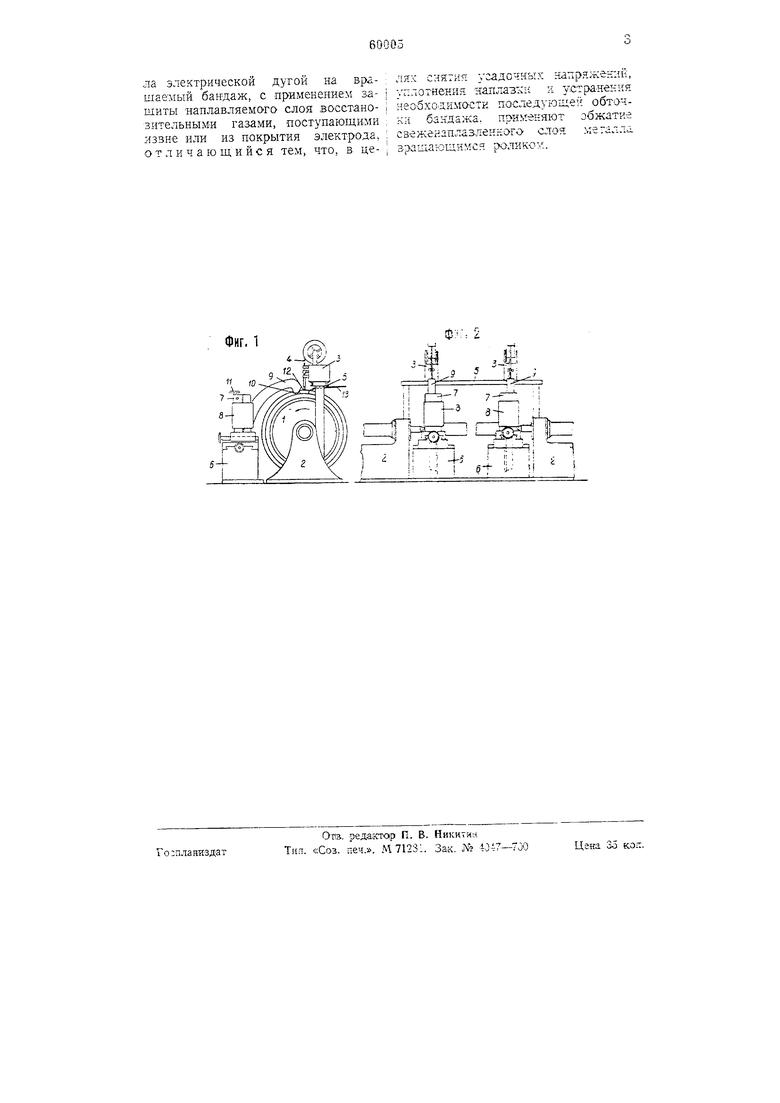

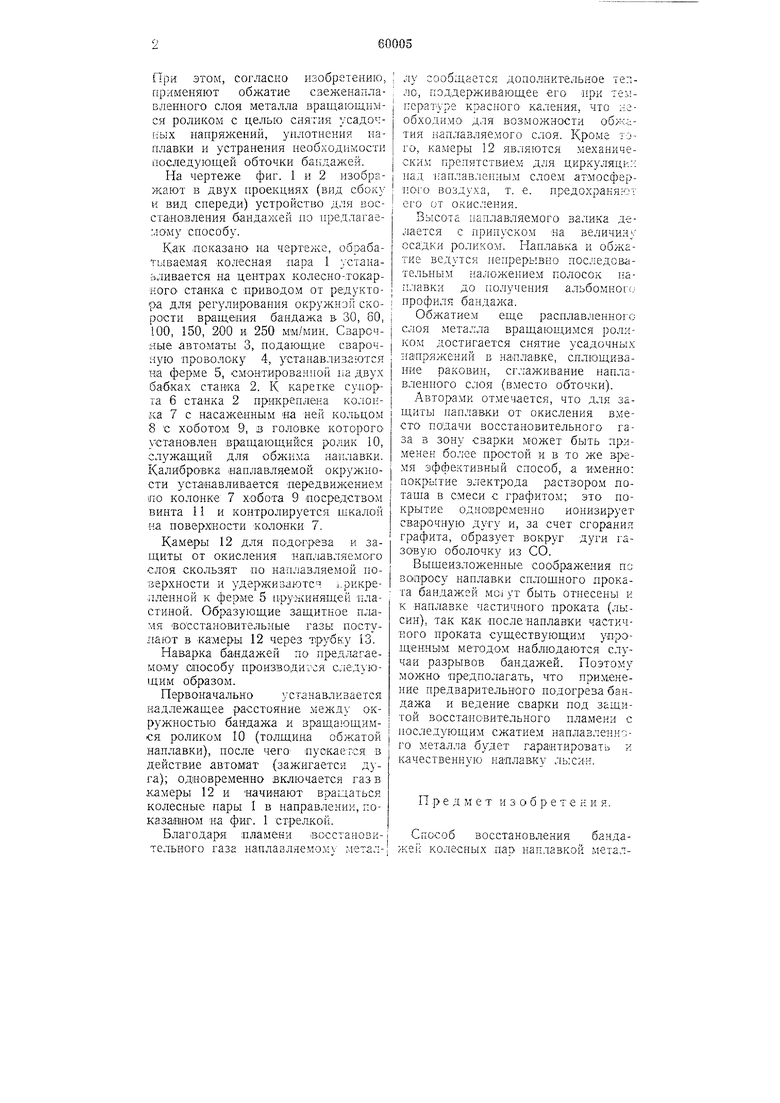

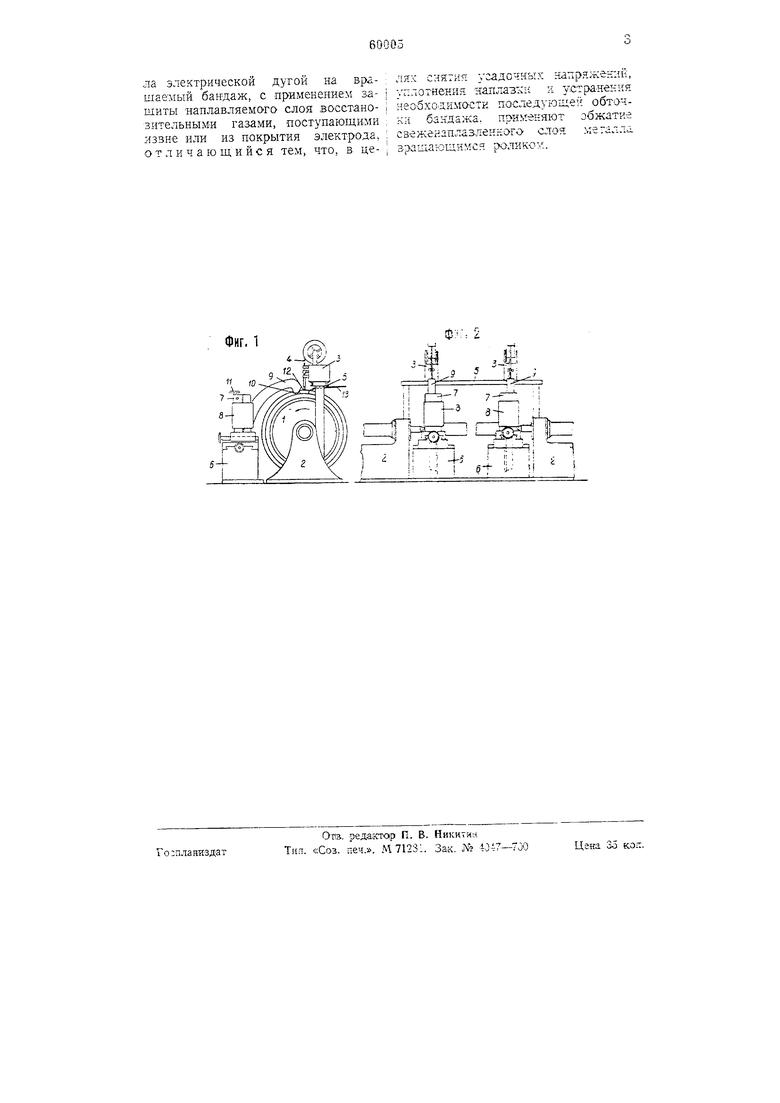

На чертеже фиг. 1 и 2 изображают в двух проекциях (вид сбоку и вид спереди) устройство для воестановления бандажей ио предлагае:ламу способу.

Как доказано ка чертеже, обр абатываемая колесная пара 1 устанавливается на центрах колесно-токарного станка с приводом от р-едукто| а для регулирования окружной скорости вращекия бандажа в 30, 60, 100, 150, 200 и. 250 мм/мин. Сзарочяые автоматы 3, подающие сварочяую проволоку 4, устанавлизгются на ферме 5, смонтированной на двух бабках станка 2. К каретке сулорта 6 станка 2 прикреплена колонка 7 с насаженным «а ней кольцом 8 с хОботом 9, 3 головке которого установлен вращающийся ролик 10, служащий для обжима нат1 лавки. Калибровка иаплавляемой окружности устанавливается передвижением irio колонке 7 хо-бота 9 посредством винта 11 и контролируется шкалой на поверхности колонки 7.

Камеры 12 для подогрева и защиты от окисления наплавляе,гого слоя скользят по наплавляемой поверхности и удерживаю тс- .рикре.пленной к ферме 5 пружинящей пластиной. Образующие защитное пламя Восстановительные газы посту1Еают в камеры 12 через трубку 13.

Наварка бандажей по предлагаемому опосОбу производится следующим образом.

Первоначально устанавливается надлежащее расстояние между окружностью бавдажа и вращающимся роликом 10 (толщина о-бжатой наплавки), после чегО пускаегся в действие автомат (зажигается дуга); одновременно включается газ в камеры 12 и начинают вращаться колесные пары I в направлении, показанном на фиг. 1 стрелкой.

Благодаря пламени восстановительного газа наплавлнемо.му металлу сооощается дополнительное тепло, поддерживающее его при температуре красного каления, что необходимо для возможности обж-:;тия наплавляемого слоя. Кроме того, ка.меры 12 яв.тяются механически.; препятствием для циркуляци/; нал. Наплавленным слоем атмосферного воздуха, т. е. предохраняют его от окисления.

Высота наплавляемого валика делается с припуском на величину осадки роликом. Нап аавка и обжатие ведутся непрерывно последовательным наложением полосок паплавки до получения альбомкогс; профиля бандажа.

Обжатием еще расплавленного слоя металла вращающимся роликом достигается снятие усадочнь х напряжений в наплавке, сплющивание раковин, сглаживание наплавленного слоя (вместо обточки).

Авторами отмечается, что для защиты паплавки от окисления вместо подачи восстановительного газа в зону сварки может быть применен более простой и в то же время эффективный способ, а именно: покрытие электрода раствором noтаща в смеси с графитом; это покрытие одновременно ионизирует сварочную дугу и, за счет сгорания графита, образует вокруг дуги газовую оболочку из СО.

Выщеизложениые соображения по вопросу наплавки сплощного проката бандажей MOJ ут быть отнесены и к наплавке частичного проката (лысин), так как после наплавки частичного проката существующим упрощенным методом наблюда отся случаи разрывов бандажей. Поэтому можно предполагать, что применение предварительного подогрева бандажа и ведение сварки под защитой восстановительного пламени с последующим сжатием наплавленного металла будет гарантировать и качественную наплавку лысан.

Предмет изобретен: и я.

Способ восстановления бандажей колесных паг наплавр:0й металла электрической дугой на врашаемый баидаж, с применением зашиты наплавляемого слоя восстанозительными газами, поступающими :-1ззне или из покрытия электрода, отличающийся тем, что, в целлх снятия углдочяык наттряжекнк, -.-логнения; наплавки а устра некия необходимостк последуьощей обточк;-: бакдажа. применяют эбжатке саеженаплазленкого слоя зращающимсп роликоу,.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ГРЕБНЕЙ ВАГОННЫХ КОЛЕС | 1996 |

|

RU2109613C1 |

| Устройство для наплавки реборд бандажей вагонных колес | 1938 |

|

SU54824A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГРЕБНЕЙ ВАГОННЫХ КОЛЕС | 1993 |

|

RU2041785C1 |

| Устройство для металлизации | 1939 |

|

SU56295A1 |

| Способ сварки лежачим электродом | 1940 |

|

SU66582A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2124974C1 |

| Устройство для электродуговой сварки кольцевых швов трубопроводов | 1945 |

|

SU68055A1 |

| Аппарат для электрической дуговой сварки | 1925 |

|

SU3476A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТИ КАТАНИЯ ВАГОННЫХ КОЛЕС | 1997 |

|

RU2113325C1 |

| СПОСОБ НАПЛАВКИ ОТВЕТСТВЕННЫХ ДЕТАЛЕЙ ИЗ ТРУДНОСВАРИВАЕМЫХ СТАЛЕЙ | 1999 |

|

RU2176581C2 |

ф:г 2

. -1ДУг1

p-f I- и

Авторы

Даты

1941-01-01—Публикация

1940-01-28—Подача