1

Изобретение относится к обработке металлов давлением.

Цель изобретения - повышение коэффициента использования металла и расширение технологических возможностей.

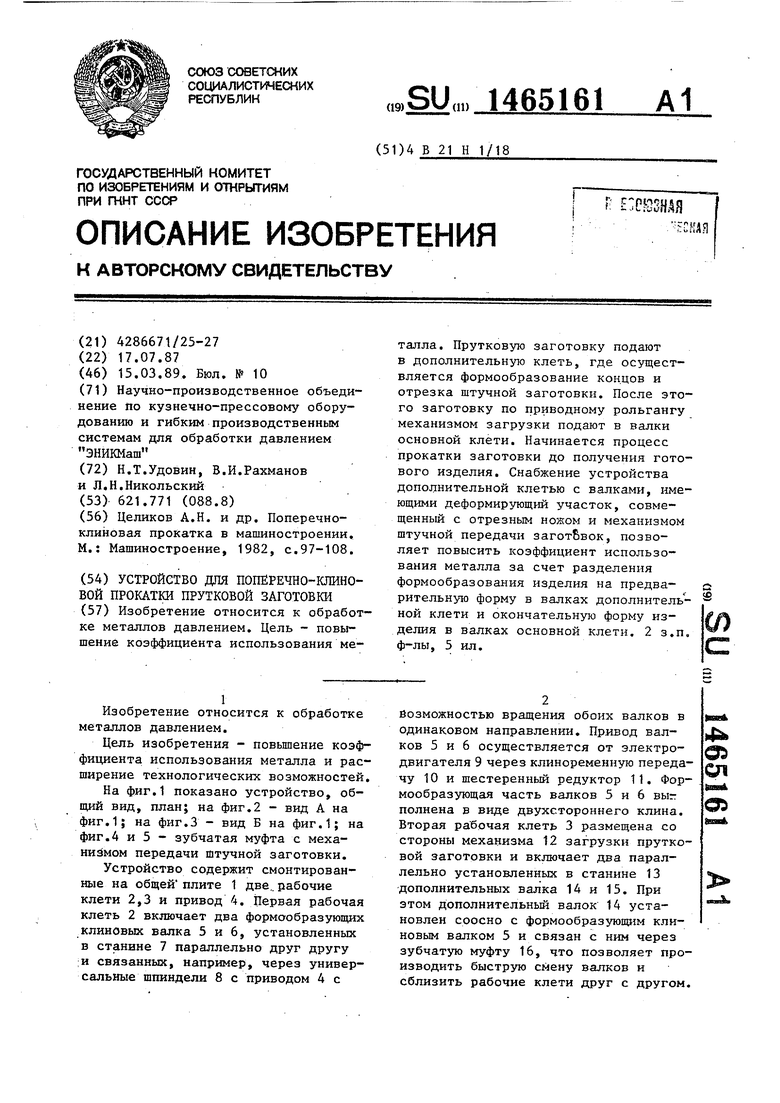

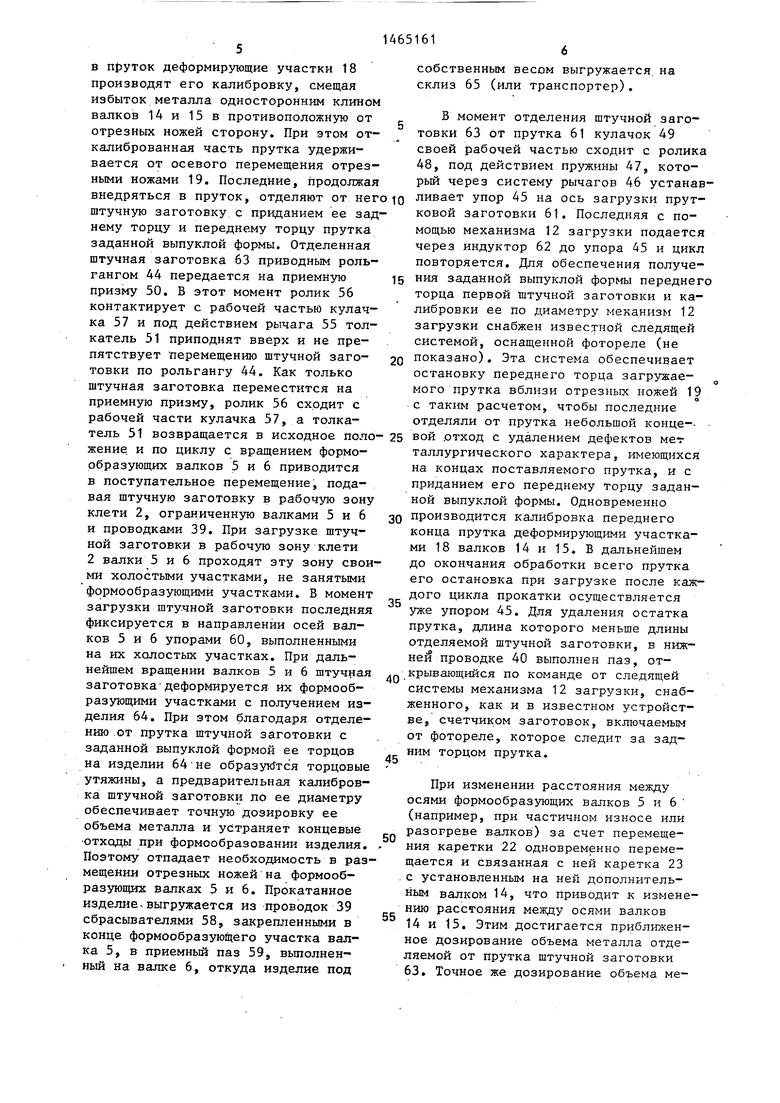

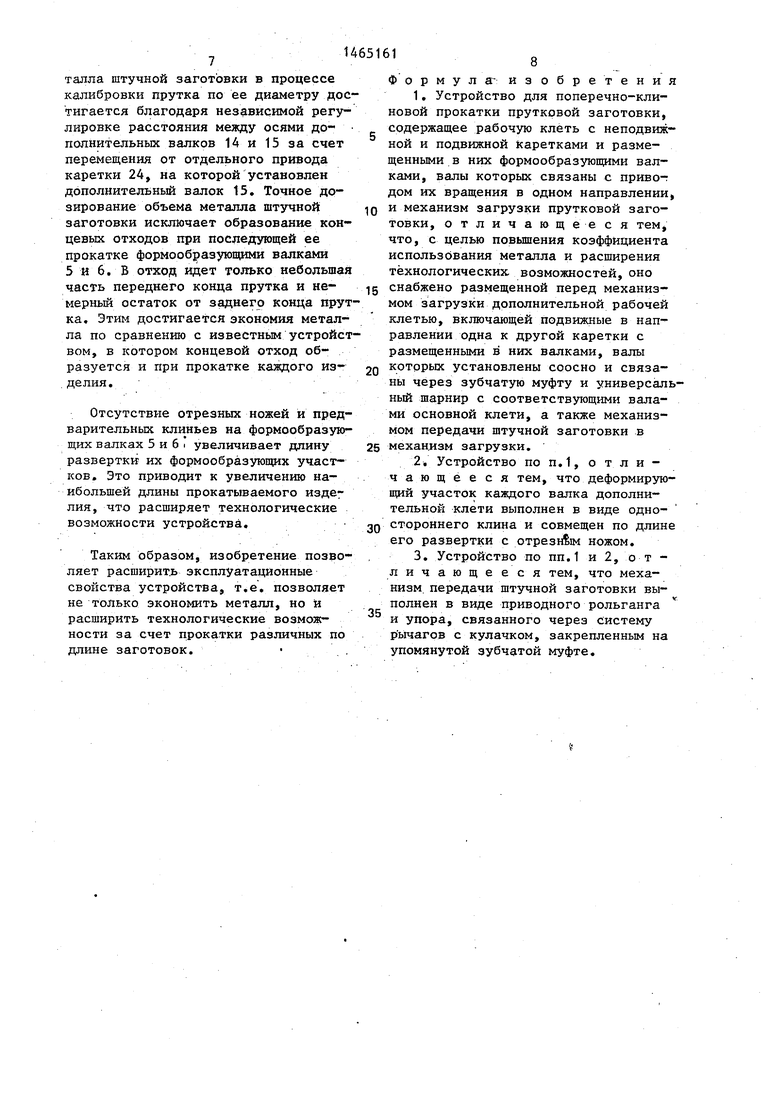

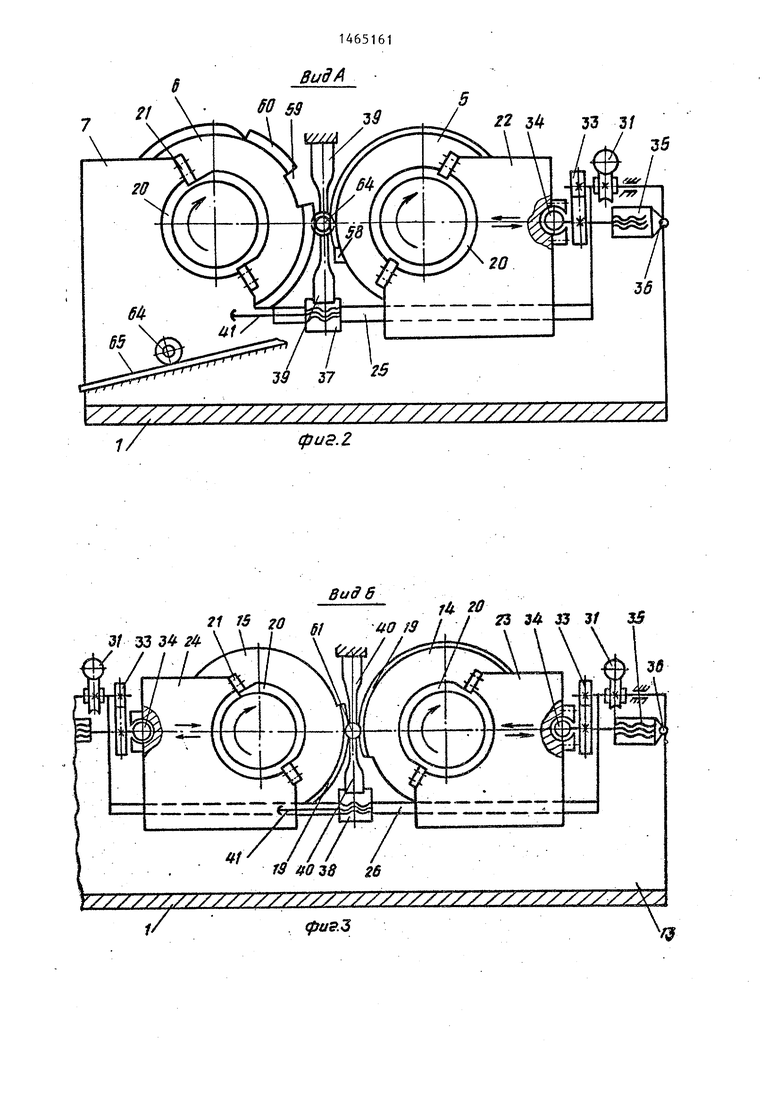

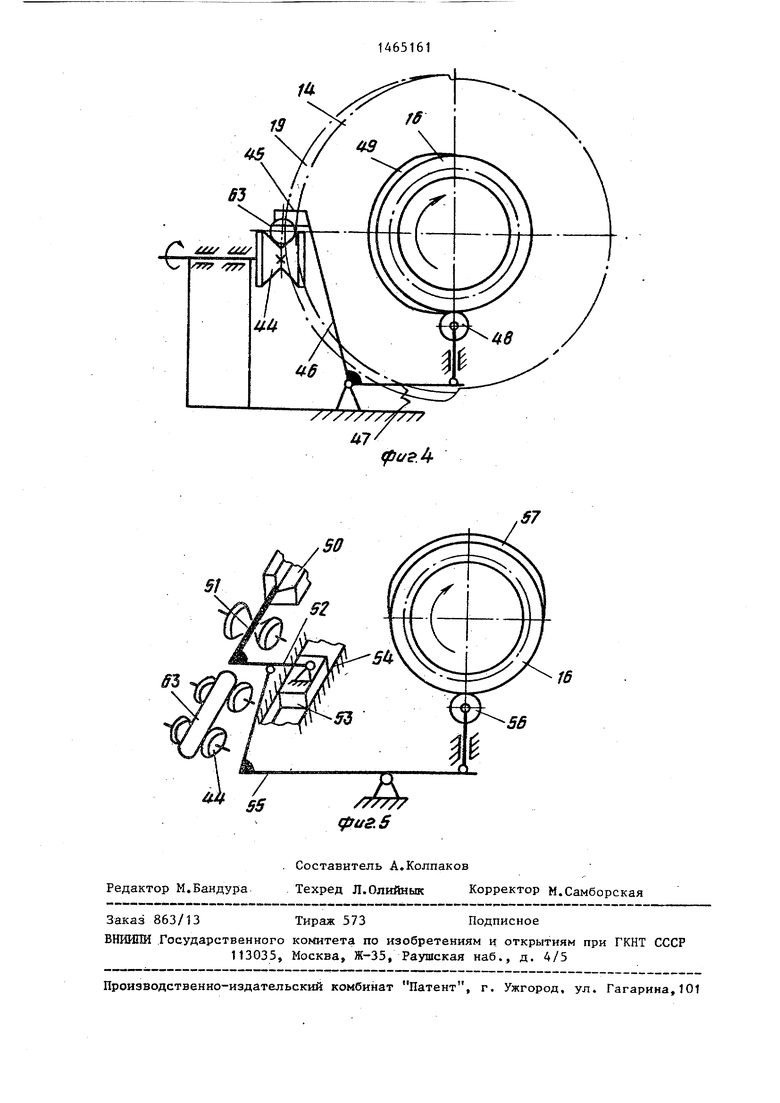

На фиг.1 показано устройство, общий вид, план; на фиг.2 - вид А на фиг.1; на фиг.З - вид Б на фиг.1; на фиг.4 и 5 - зубчатая муфта с механизмом передачи штучной заготовки.

Устройство содержит смонтированные на общей плите 1 две,, рабочие клети 2,3 и привод 4. Первая рабочая клеть 2 включает два формообразующих клиновых валка 5 и 6, установленных в станине 7 параллельно друг другу :И связанных, например, через универсальные шпиндели 8 с приводом 4 с

возможностью вращения обоих валков в одинаковом направлении. Привод валков 5 и 6 осуществляется от электродвигателя 9 через клиноременную передачу 10 и шестеренный редуктор 11. Формообразующая часть валков 5 и 6 выг полнена в виде двухстороннего клина. Вторая ра бочая клеть 3 размещена со стороны механизма 12 загрузки прутковой заготовки и включает два параллельно установленных в станине 13 дополнительных валка 14 и 15. При этом дополнительный валок 14 установлен сроено с формообразуюш}1м клиновым валком 5 и связан с ним через зубчатую муфту 16, что позволяет производить быструю смену валков и сблизить рабочие клети друг с другом.

|i

Э5 Ql

а

Дополнительный вахюк 15 связан с фомообразующим клиновым валком 6 че-, рез универсальный шпинд,ель 17, что обеспечивает независимое изменение расстояния между осями дополнитель- ньпс валков. Каждый из дополнител Ь- ных валков 14 и 15 включает деформирующий участок 18, выполненный в виде одностороннего клина, и отрезной нож 19, размещенньй на валке со стороны, обращенной к рабочей клети 2 о Деформирующий участок 18 совмещен по длине развертки валка с отрезным ножом 19 и его односторонний клин расширяется в сторону, обращенную к механизму 12 загрузки прутковой.заготовки. Формообразующий валок 5 и дополнительные валки 14, 15 своими буксами 20 с помощью накладок 21 закреплены в открытых гнездах своих кареток 22, 23 и 24 соответственно. Формообразующий валок 6 своими буксами 20 закреплен в открытых гнездах непосредственно станины 7. Предусматривается вариант, когда и формообразующий валок 6 может быть установлен в своей каретке.

Каретка 22 установлена в направляющих 25, жестко размещенных в станине 7. Каретки 23 и 24 установлены на общих направляющих 26, жестко размещенных в станине 13. Каретки 22 и 23 имеют свой общий пр ивод их перемещения по направляющим 25 и 26 соответственно. Привод перемещения кареток 22 и 23 включает электродвигатель 27 и клиноременную передачу 28. Каретка 24 снабжена собственным приводом, включающим электродвигатель 29 и клиноременную передачу 30. Кроме того,привод всех кареток содержит червячные пазы 31, соединенные между собой валиками 32, шестеренные пары 33 и винты 34 с шаровой головкой. На винты 34 посажена одна из шестерен пары 33. Своей шаровой головкой винты 34 закреплены на каретках, а другим резьбовым концом соединены с гайкой 35, щарнирно закрепленной на оси 36. На направляющих 25 и 26 посажены корпуса проводок 37 и 38 с проводками 39 и 40 соответственно с возможностью их перемещения от отдельного привода 41. Между рабочими клетями 2 и 3 установлен механизм 42 передачи штучной заготовки к меЗсанизму 43 загрузки ее в рабочз зону клети 2, ограниченную валками

5 и 6 и проводками 39. Механизм 42 передачи выполнен в виде приводного рольганга 44 и снабжен упором 45, который через систему рычагов 46, подпружиненных пружиной 47, и ролик 48 связан с кулачком 49, установленным на зубчатой муфте 16. Механизм 43 загрузки снабжен приемной призмой 50

и толкателем 51, плечо 52 которого шарнирно закреплено на ползушке 53, установленной в направляющих 54 с возможностью возвратно-поступательного перемещения по ним от известного привода (не показан), связанного с приводом 4 рабочих клетей. В исходном положении толкателя 51 его плечо 52 контактирует с подпружинен- ньм рычагом 55, связанным через рог

лик .56 с кулачком 57, установленным на зубчатой муфте 16. В конце формообразующего участка валка 5 закреплен сбрасыватель 58, а на соответствующем ему участке валка 6 выполнен

паз 59 для выгрузки прокатанных изделий. На .холостом участке валков 5 и 6, не занятом их формообразующими участками, закреплен упор 60. Позициями 61 обозначена прутковая за-

5

0

0 готовка, 62 - индуктор, 63 - мерная заготовка, 64-- получе «1ое изделие, 65 - склиз (или транспортер).

Устройство работает следу1рщим образом.. .

Валки 5, 6, 14 и 15 рабочих кле- тей 2 и 3 приводятся в непрерывное вращение от привода 4. Прутковая заготовка 61 с помощью механизма.12 загрузки подается через индуктор 62 в рабочую зону клети 3, ограниченную валками 14 и 15 и проводками 40, до упора 45. В этот момент ролик 48 не контактирует с рабочей частью кулачка 49, и валки 14 и 15 проходят рабочую зону своими холостыми участками, не занятыми деформирующими участками 18 и отрезными ножами 19. При дальнейшем вращении валков отрезные ножи 19 захватьшают пруток 61 и внедряются в него, приводя пруток во вращен ие вокруг продольной его оси. В момент захвата прутка отрез- ньми ножами 19 ролик 48 находит на рабочую часть кулачка 49, и упор 45 под действием кулачка 49 смещается с оси загрузки прутковой заготовки 61 и не препятствует осевому удлинению отделяемой части прутка. Одновременно с внедрением отрезных ножей

5

0

5

в п{)уток деформирующие участки 18 производят его калибровку, смещая избыток металла односторонним клином валков 14 и 15 в противоположную от отрезных ножей сторону. При этом от- калиброванная часть прутка удерживается от осевого перемещения отрезными ножами 19. Последние, продолжая

собственным весом выгружается, на склиз 65 (или транспортер).

В момент отделения штучной заготовки 63 от прутка 61 кулачок 49 своей рабочей частью сходит с ролика 48, под действием пружины 47, который через систему рычагов 46 устанав

внедряться в пруток, отделяют от него ю ливает упор 45 на ось загрузки прутштучную заготовку с приданием ее заднему торцу и переднему торцу прутка заданной выпуклой формы. Отделенная штучная заготовка 63 приводным рольгангом 44 передается на приемную призму 50. В этот момент ролик 56 контактирует с рабочей частыд кулачка 57 и под действием рычага 55 толкатель 51 приподнят вверх и не препятствует перемещению штучной заготовки по рольгангу 44. Как только штучная заготовка переместится на приемную призму, ролик 56 сходит с рабочей части кулачка 57, а толкаковой заготовки 61. Последняя с помощью механизма 12 загрузки подается через индуктор 62 до упора 45 и цикл повторяется. Для обеспечения получе15 НИН заданной выпуклой формы переднего торца первой штучной заготовки и калибровки ее по диаметру меканизм 12 загрузки снабжен известной следящей системой, оснащенной фотореле (не

20 показано). Эта система обеспечивает остановку переднего торца загружаемого прутка вблизи отрезных ножей 19 с таким расчетом, чтобы последние отделяли от прутка небольшой конце--

тель 51 возвращается в исходное поло- 25 вой .отход с удалением дефектов мет

жение и по циклу с вращением формообразующих валков 5 и 6 приводится в поступательное перемещение, подавая штучную заготовку в рабочую зону клети 2, ограниченную валками 5 и 6 и проводками 39. При загрузке штучной заготовки в рабочую зону клети 2 валки 5 и 6 проходят зту зону своими холостыми участками, не занятыми формообразующими участками. В момент загрузки штучной заготовки последняя фиксируется в направлении осей валков 5 и 6 упорами 60, выполненными на их холостых участках. При дальнейшем вращении валков 5 и 6 штучная заготовка-деформируется их формообразующими участками с получением изделия 64. При этом благодаря отделению -ОТ прутка штучной заготовки с заданной выпуклой формой ее торцов на изделии 64 не образук тся торцовые утяжины, а предварительная калибровка штучной заготовки ло ее диаметру обеспечивает точную дозировку ее объема металла и устраняет концевые отходы при формообразовании изделия. Поэтому отпадает необходимость в размещении отрезных ножей на формообразующих валках 5 и 6. Прокатанное изделие.выгружается из проводок 39 сбрасывателями 58, закрепленными в конце формообразующего участка валка 5, в приемный паз 59, вьтолнен- ный на валке 6, откуда изделие под

30

35

40

45

50

55

таллургического характера, имеющихся на концах поставляемого прутка, и с приданием его переднему торцу заданной выпуклой формы. Одновременно производится калибровка переднего конца прутка дeфopмиpyющIiми участками 18 валков 14 и 15. В дальнейшем до окончания обработки всего прутка его остановка при загрузке после каждого цикла прокатки осуществляется уже упором 45. Для удаления остатка прутка, длина которого меньше длины отделяемой штучной заготовки, в нижней проводке 40 выполнен паз, открывающийся по команде от следящей системы механизма 12 загрузки, снабженного, как и в известном устройстве, счетчиком заготовок, включаемым от фотореле, которое следит за задним торцом прутка.

При изменении расстояния между осями формообразующих валков 5 и 6 (например, при частичном износе или разогреве валков) за счет перемещения каретки 22 одновременно перемещается и связанная с ней каретка 23 с установленным на ней дополнительным валком 14, что приводит к изменению расстояния между осями валков 14 и 15. Этим достигается приближенное дозирование объема металла отделяемой от прутка штучной заготовки 63. Точное же дозирование объема месобственным весом выгружается, на склиз 65 (или транспортер).

В момент отделения штучной заготовки 63 от прутка 61 кулачок 49 своей рабочей частью сходит с ролика 48, под действием пружины 47, который через систему рычагов 46 устанавливает упор 45 на ось загрузки прутковой заготовки 61. Последняя с помощью механизма 12 загрузки подается через индуктор 62 до упора 45 и цикл повторяется. Для обеспечения получеНИН заданной выпуклой формы переднего торца первой штучной заготовки и калибровки ее по диаметру меканизм 12 загрузки снабжен известной следящей системой, оснащенной фотореле (не

показано). Эта система обеспечивает остановку переднего торца загружаемого прутка вблизи отрезных ножей 19/ с таким расчетом, чтобы последние отделяли от прутка небольшой конце--

вой .отход с удалением дефектов мет

30

5

0

5

0

5

таллургического характера, имеющихся на концах поставляемого прутка, и с приданием его переднему торцу заданной выпуклой формы. Одновременно производится калибровка переднего конца прутка дeфopмиpyющIiми участками 18 валков 14 и 15. В дальнейшем до окончания обработки всего прутка его остановка при загрузке после каждого цикла прокатки осуществляется уже упором 45. Для удаления остатка прутка, длина которого меньше длины отделяемой штучной заготовки, в нижней проводке 40 выполнен паз, открывающийся по команде от следящей системы механизма 12 загрузки, снабженного, как и в известном устройстве, счетчиком заготовок, включаемым от фотореле, которое следит за задним торцом прутка.

При изменении расстояния между осями формообразующих валков 5 и 6 (например, при частичном износе или разогреве валков) за счет перемещения каретки 22 одновременно перемещается и связанная с ней каретка 23 с установленным на ней дополнительным валком 14, что приводит к изменению расстояния между осями валков 14 и 15. Этим достигается приближенное дозирование объема металла отделяемой от прутка штучной заготовки 63. Точное же дозирование объема металла штучной заготовки в процессе калибровки прутка по ее диаметру достигается благодаря независимой регулировке расстояния между осями до- полнительных валков 14 и 15 за счет перемещения от отдельного привода каретки 24, на которой установлен дополнительньй валок 15, Точное дозирование объема металла штучной заготовки исключает образование концевых отходов при последующей ее прокатке формооб:разующими валками 5 и 6. В отход идет только небольшая часть переднего конца прутка и не- мерный остаток от заднего конца прутка. Этим достигается экономия металла по сравнению с известным устройством, в котором концевой отход образуется и при прокатке каждого из- .делия.

Отсутствие отрезных ножей и предварительных клиньев на формообразующих валках 5 и 6 i увеличивает длину развертки их формообразующих участков. Это приводит к увеличению на- ибольщей длины прокатываемого ЛИЯ, что расширяет технологические возможности устройства,

Таким образом, изобретение позволяет расширить эксплуатационные свойства устройства, т,е, позволяет

не только экономить металл, но и

расширить технологические возможности за счет прокатки различных по длине заготовок, .

Формула- изобретения

1,Устройство для поперечно-клиновой прокатки прутковой заготовки, содержащее рабочую клеть с неподвижной и подвижной каретками и размещенными в них формообразующими валками, валы которых связаны с приво-; дом их вращения в одном направлении, и механизм загрузки прутковой заготовки, отличающееся тем, что, с целью повышения коэффициента использования металла и расширения технологических возможностей, оно снабжено размещенной перед механизмом загрузки дополнительной рабочей клетью, включающей подвижные в направлении одна к другой каретки с размещенными в них валками, валы которых установлены соосно и связаны через зубчатую муфту и универсальный шарнир с соответствующими валами основной клети, а также механизмом передачи штучной заготовки в механизм загрузки,

2,Устройство по п,1, о т л и - чающееся тем, что деформирующий участок каждого валка дополнительной клети выполнен в виде одностороннего клина и совмещен по длине его развертки с отрезном ножом,

3,Устройство по пп,1 и 2, о т - личающееся тем, что механизм, передачи штучной заготовки выполнен в виде приводного рольганга и упора, связанного через систему р ычагов с кулачком, закрепленным на упомянутой зубчатой муфте.

35

12 7

J/

aal

rU3

фи5.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан поперечно-клиновой прокатки | 1990 |

|

SU1722670A1 |

| Узел стана для поперечно-клиновой прокатки штифтов | 1986 |

|

SU1459795A1 |

| Линия для поперечно-клиновой прокатки изделий | 1988 |

|

SU1540915A1 |

| Автомат для поперечной прокатки | 1988 |

|

SU1588472A1 |

| Вальцы для поперечно-клиновой вальцовки деталей | 1972 |

|

SU441082A1 |

| Устройство для прокатки изделий из прутка | 1988 |

|

SU1662732A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2001 |

|

RU2203753C2 |

| Устройство для получения цилиндрических заготовок | 1985 |

|

SU1243871A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ДЛИННОМЕРНОГО МАТЕРИАЛА В ЗОНУ ОБРАБОТКИ | 1990 |

|

RU2028855C1 |

| Накатный автомат | 1990 |

|

SU1794569A1 |

Изобретение относится к обработке металлов давлением. Цель - повышение коэффициента использования металла. Прутковую заготовку подают в дополнительную клеть, где осуществляется формообразование кондов и отрезка штучной заготовки. После этого заготовку по приводному рольгангу механизмом загрузки подают в валки основной клети. Начинается процесс прокатки заготовки до получения готового изделия. Снабжение устройства дополнительной клетью с валками, имеющими деформирующий участок, совмещенный с отрезным ножом и механизмом штучной передачи заготБвок, позволяет повысить коэффициент использования металла за счет разделения формообразования изделия на предварительную форму в валках дополнительной клети и окончательную форму изделия в валках основной клети. 2 з.п, ф-лы, 5 ил. а (С

Вид 6

У1 15 20

3/ 33 Ъ 24/4 20

1

13

45

| Целиков А.Н | |||

| и др | |||

| Поперечно- клиновая прокатка в машиностроении | |||

| М.: Машиностроение, 1982, с.97-108. |

Авторы

Даты

1989-03-15—Публикация

1987-07-17—Подача