Изобретение относится к прокатному производству и может быть использовано для получения рациональных заготовок, в том числе сортовых и фасонных профилей, колец, заготовок деталей тел вращения типа валов и осей на заготовительных производствах машиностроительных предприятий.

Цель изобретения - расширение технологических возможностей устройства и со- кращение состава технологического оборудования путем его трансформации.

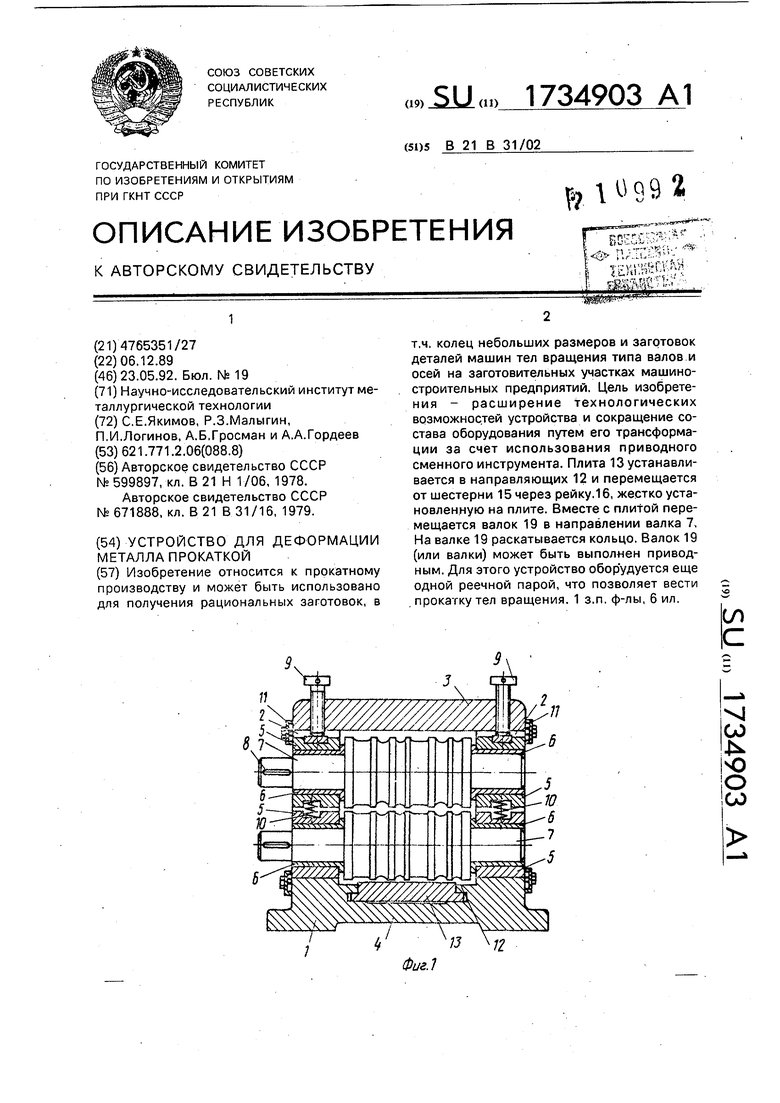

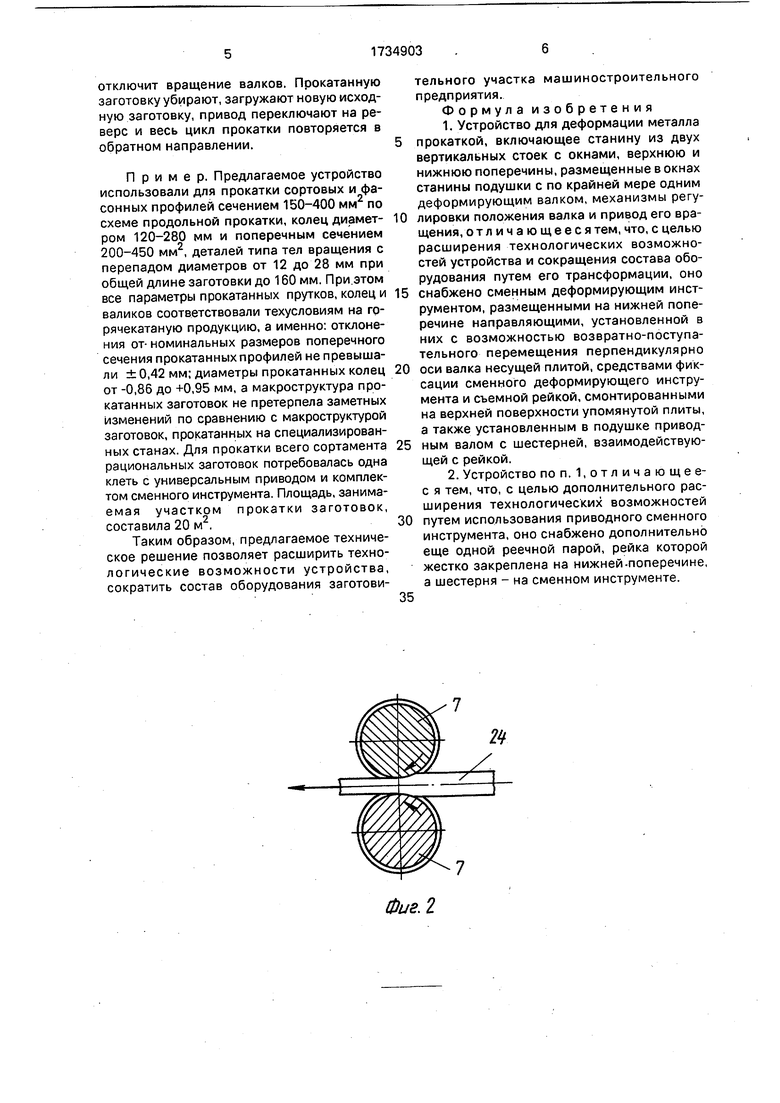

На фиг. 1 показано устройство, общий вид; на фиг. 2 - схема прокатки сортового профиля; на фиг. 3 - устройство в режиме работы кольцепрокатной клети; на фиг. 4 - схема прокатки кольца; на фиг. 5 - устройство в режиме работы клети поперечно-клиновой прокатки; на фиг. 6 - схема прокатки заготовок типа тел вращения.

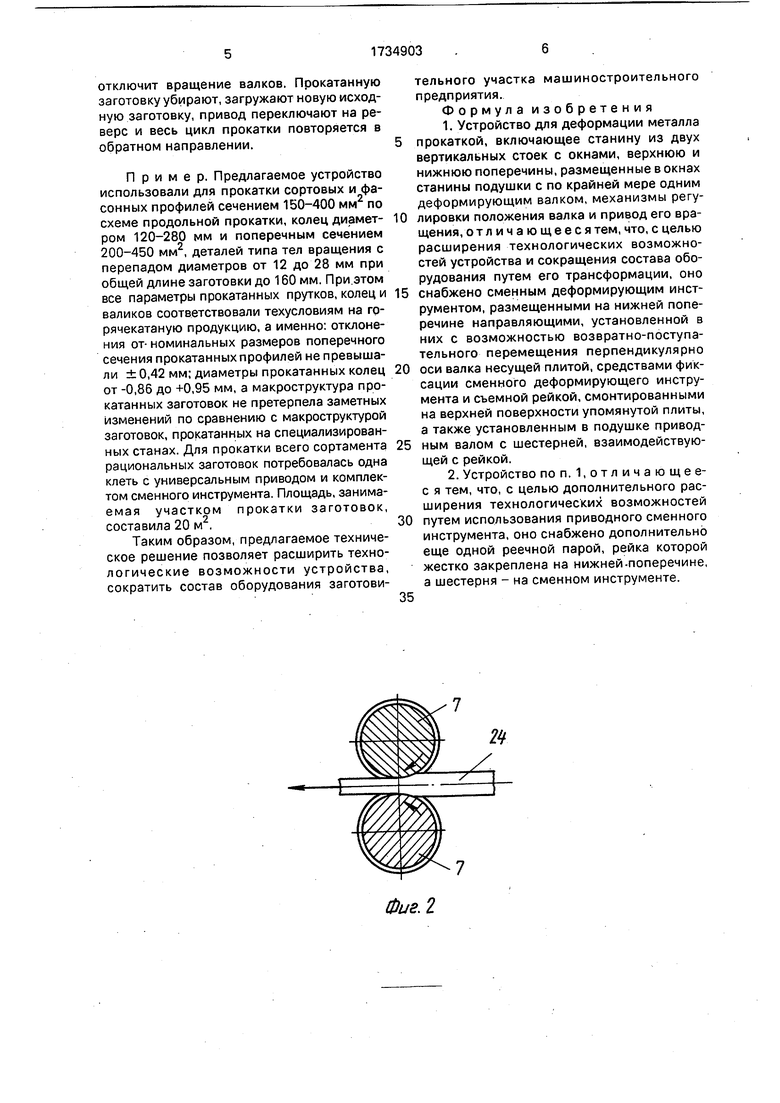

Устройство содержит станину 1, состоящую из двух вертикальных стоек 2, верхней 3 и нижней 4 поперечин. В окнах вертикальных стоек 2 в подушках 5 смонтированы подшипники 6 валков и деформирующие валки 7. Валки 7 своим выходным концом с помощью шпонки 8 соединены с муфтой и приводом валков (не показаны). В качестве привода устройства может быть использована любая известная схема, например, двигатель - редуктор - шестеренная клеть - универсальный шпиндель - деформирующий валок. Для регулировки положения верхнего деформирующего валка 7 предусмотрены нажимные винты 9, механизм 10 уравновешивания и механизм 11 осевой регулировки, В нижней поперечине 4 станины 1 выполнены направляющие 12, в которых установлена с возможностью возвратно-поступательного перемещения перпендикулярно оси валка 7 несущая плита 13.

Для случая прокатки колец (фиг. 3) устройство оснащено сменным передаточным валком 14, смонтированным в подушке 5 и подшипниках 6. Выходной конец вала 14 шпонкой 8 соединен с муфтой и приводом (не указаны), на другом конце вала 14 смонтировано зубчатое колесо 15. На несущей плите 13 смонтирована съемная зубчатая рейка 16, входящая в зацепление с зубчатым колесом 15, и средство для установки и фиксации инструмента в виде рамы 17. В пазах 18 рамы 17 установлен внутренний деформирующий валок 19.

Для прокатки д тг-пей типа тел вращения устройство, крсм-э смонтированных в раме 17 и подшипниках 20 двух сменных деформирующих валков 21, дополнительно снабжено еще одной реечной парой, а зубчатые колеса 22, входящие в зацепление с рейкой 23, жестко закрепленной на поперечине 4, крепятся на выходных концах сменных деформирующих валков 21.

Устройство работает следующим образом.

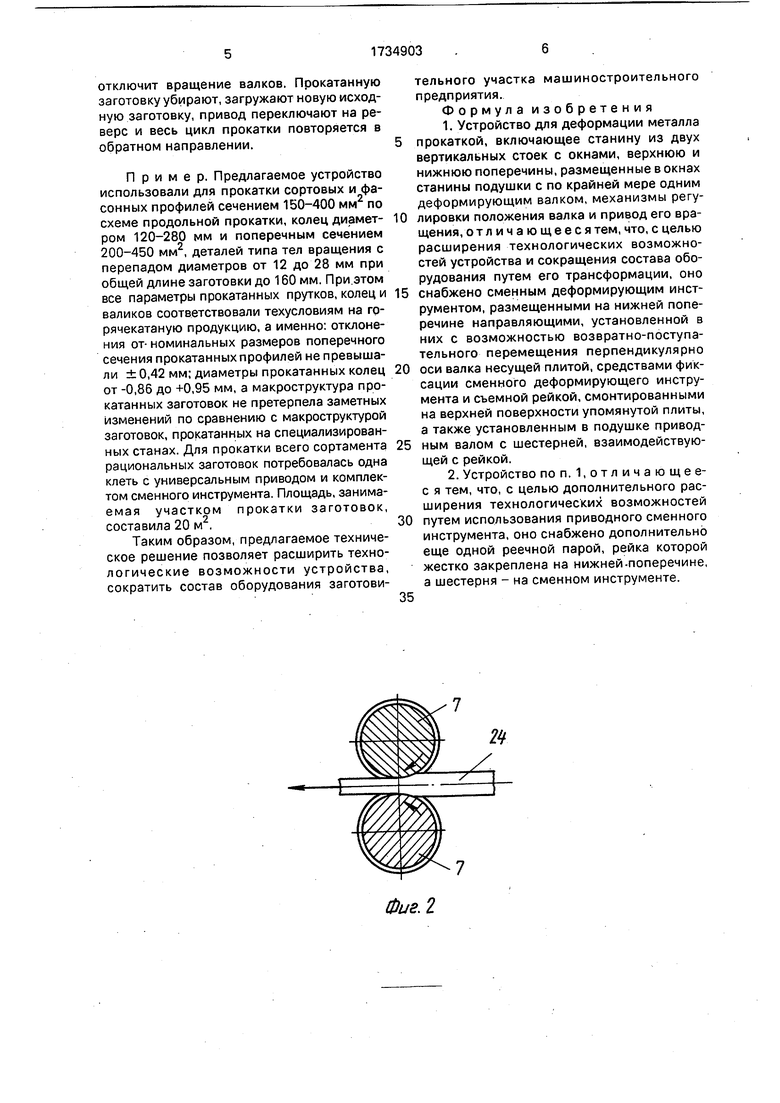

Для прокатки сортовых или фасонных

профилей устройство монтируют согласно фиг, 1. Оба деформирующих валка 7 соединяют с приводом (не указан). В валках 7, предварительно нарезают соответствую0 щие калибры, из заготовки 24 прокатывают нужный профиль согласно схеме прокатки, приведенной на фиг. 2.

Для прокатки колец клеть собирают согласно фиг. 3. В этом случае с приводом (не

5 указан) соединяют верхний валок 7 и передаточный вал 14. Для ограничения хода несущей плиты 13 может быть установлен конечный выключатель, а привод снабжен, например, электромагнитной муфтой (не по0 казаны). На плиту 13 устанавливают зубчатую рейку 16, раму 17 и сменный внутренний неприводной деформирующий валок 19 с исходной заготовкой 25. При включении привода (фиг. 4) исходная кольцевая заго5 товка 25 вместе с валком 19, рамой 17 и плитой 13 перемещается с помощью передаточного вала 14 и реечной пары в направлении валка 7 и деформируется, при этом уменьшается ее сечение и увеличивается

0 диаметр кольца. Валок 7 может быть выполнен бандажированным с нарезкой соответствующих калибров на бандажах, а на валке 19 целесообразно нарезать только один калибр для прокатки одного типоразмера

5 кольца,

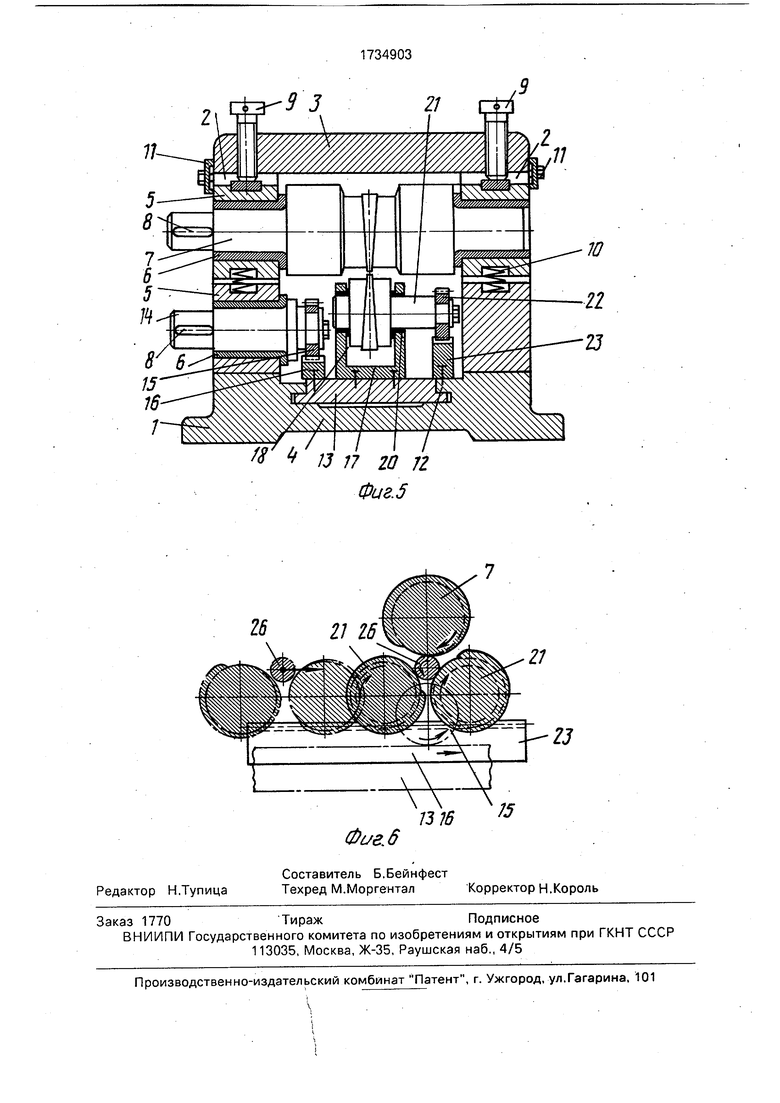

Для прокатки деталей типа тел вращения-устройство собирают согласно фиг. 5. С приводом (не указан) соединяют верхний валок 7 и передаточный валок 14. На несу0 щую плиту 13 устанавливают рейку 16, раму 17 с двумя деформирующими валками 21, и на нижнюю поперечину 4 жестко крепят неподвижную рейку 23. Синхронное вращение на валки 21 передают за счет их поступа5 тельного перемещения от зубчатой рейки 23 и одинаковые зубчатые колеса, насаженные на выходные концы валков 21. При включении привода (фиг. 6) заготовка 26 вместе с валками 21, рамой 17 и плитой 13 движется

0 в направлении валка 7 и деформируется, при этом уменьшается диаметр заготовки 26, заготовке придается форма, соответствующая нарезке валков 21 и 7, а длина ее увеличивается.

5 Уборку прокатанных заготовок (для случаев прокатки колец и тел вращения) осуществляют после того, как плита 13с рамой 17 и нижним сменным деформирующим инструментом дойдет до своего крайнего положения, при этом конечный выключатель

отключит вращение валков. Прокатанную заготовку убирают, загружают новую исходную заготовку, привод переключают на реверс и весь цикл прокатки повторяется в обратном направлении.

Пример. Предлагаемое устройство использовали для прокатки сортовых и фасонных профилей сечением 150-400 мм2 по схеме продольной прокатки, колец диамет- ром 120-280 мм и поперечным сечением 200-450 мм , деталей типа тел вращения с перепадом диаметров от 12 до 28 мм при общей длине заготовки до 160 мм. При этом все параметры прокатанных прутков, колец и валиков соответствовали техусловиям на горячекатаную продукцию, а именно: отклонения от- номинальных размеров поперечного сечения прокатанных профилей не превышали ±0,42 мм; диаметры прокатанных колец от -0,86 до +0,95 мм, а макроструктура прокатанных заготовок не претерпела заметных изменений по сравнению с макроструктурой заготовок, прокатанных на специализированных станах. Для прокатки всего сортамента рациональных заготовок потребовалась одна клеть с универсальным приводом и комплектом сменного инструмента. Площадь, занимаемая участком прокатки заготовок, составила 20 м2.

Таким образом, предлагаемое техническое решение позволяет расширить технологические возможности устройства, сократить состав оборудования заготови

тельного участка машиностроительного предприятия.

Формула изобретения

1.Устройство для деформации металла прокаткой, включающее станину из двух вертикальных стоек с окнами, верхнюю и нижнюю поперечины, размещенные в окнах станины подушки с по крайней мере одним деформирующим валком, механизмы регулировки положения валка и привод его вращения, отличающееся тем, что, с целью расширения технологических возможностей устройства и сокращения состава оборудования путем его трансформации, оно снабжено сменным деформирующим инструментом, размещенными на нижней поперечине направляющими, установленной в них с возможностью возвратно-поступательного перемещения перпендикулярно оси валка несущей плитой, средствами фиксации сменного деформирующего инструмента и съемной рейкой, смонтированными на верхней поверхности упомянутой плиты, а также установленным в подушке приводным валом с шестерней, взаимодействующей с рейкой.

2.Устройство поп. 1,отличающее- с я тем, что, с целью дополнительного расширения технологических возможностей путем использования приводного сменного инструмента, оно снабжено дополнительно еще одной реечной парой, рейка которой жестко закреплена на нижней-поперечине, а шестерня - на сменном инструменте.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1986 |

|

SU1405910A1 |

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ ИЗДЕЛИЙ С ПЕРЕМЕННЫМ ПРОФИЛЕМ | 1992 |

|

RU2042464C1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| Стан холодной прокатки труб переменного сечения | 1987 |

|

SU1496849A1 |

| Рабочая валковая клеть | 1989 |

|

SU1687316A1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ. | 2013 |

|

RU2532214C1 |

| Устройство для прокатки изделий с переменным профилем | 1976 |

|

SU617143A1 |

| ФОН! ЗНШЕРТОВ | 1973 |

|

SU406611A1 |

| Рабочая валковая клеть | 1987 |

|

SU1475755A1 |

| Предварительно напряженная прокатная клеть | 1987 |

|

SU1440570A1 |

гч

Фиг. г

4Э

Cxj

со

о o

T

со ron

Й S iD VS

r

1СЭ

П

fs /J /7 Я7 n

Фиг. 5

26

Фиг. 6

21 rfrf

11

21

W ;,

73 75 7J

Авторы

Даты

1992-05-23—Публикация

1989-12-06—Подача