Изобретение относится к производству цветных кинескопов, а именно к оборудованию для обработки торца конуса кинескопов абразивными кругами.

Известно устройство для обработки торца конуса кинескопов абразивными кругами, содержащее основание, шпиндель для базирования и вращения конуса кинескопа, механизм прижима конуса к базирующим поверхностям, привод вращения шпинделя, шлифовальные головки с абразивным кругом и приводом подачи шлифовальной головки.

В указанном устройстве подача шлифовальной головки к обрабатываемому торцу изделия осуществляется посредством груза, который через двуплечий рычаг соединен с головкой, скользящей по направляющей, и с цилиндром, отводящим в конце обработки головку от изделия, причем команду на это дает таймер, начинающий отсчет времени при замыкании головкой конечного выключателя, когда она поднимается в заданное положение в начале обработки. Тем самым таймер устанавливает величину слоя стекла, снимаемого абразивным кругом с торца конуса.

Недостатком этого устройства является то, что в нем подача шлифовальной головки к торцу кинескопа осуществляется только весом груза, что не обеспечивает оптимального закона подачи головки. В таком устройстве нельзя создать замедление подвода шлифовального круга к подлежащей обработке поверхности, что приводит в момент контакта круга с изделием к удару и появлению на этой поверхности сколов стекла, а также трещин, которые могут распространяться в глубину стекла.

Другим недостатком указанного устройства является то, что у него нет органа, с помощью которого можно гибко реагировать на изменение условий обработки. Так, при износе круга или его засаливании, чтобы сохранить производительность обработки, надо в устройстве менять груз или его расположение на рычаге, причем то и другое, подбирая по результатам пробных обработок конусов. А это затрудняет использование устройства в линии автоматической обработки конусов, где выдерживается жесткий ритм работы составных частей линии.

И, наконец, в указанном устройстве каждый привод подачи шлифовальной головки работает порознь. А так как шлифовальные круги различаются по режущей способности, то и отводятся они от изделия, сняв неодинаковый слой. Это приводит к тому, что в конце обработки больше всех работает один круг, что снижает производительность устройства и приводит к тому, что размер снимаемого слоя стекла колеблется, вследствие указанной неравномерности работы кругов. Поэтому, обрабатывая конус с помощью этого устройства, трудно получить точным размер от обработанного торца до параболической части конуса, который для этого изделия является определяющим.

Указанные недостатки приводят к некачественной обработке торца конуса кинескопа и к снижению ее производительности.

Цель изобретения обеспечение качественной абразивной обработки торца конуса цветных кинескопов и повышение производительности этой обработки.

Цель достигается тем, что в устройстве для обработки торца конуса цветных кинескопов абразивными кругами, содержащем основание, шпиндель для базирования и вращения конуса кинескопа, механизм прижима конуса к базирующим поверхностям, привод вращения шпинделя, шлифовальные головки с абразивным кругом и приводом подачи шлифовальной головки, приводы подачи шлифовальных головок кинематически связаны между собой и каждый из них выполнен в виде кулачково-рычажного механизма, имеющего эксцентриковую ось качания рычага и соединенного со шлифовальной головкой через толкатель, при этом толкатель выполнен в виде пневмоцилиндра, обе полости которого соединены с пневмомагистралью посредством регуляторов давления.

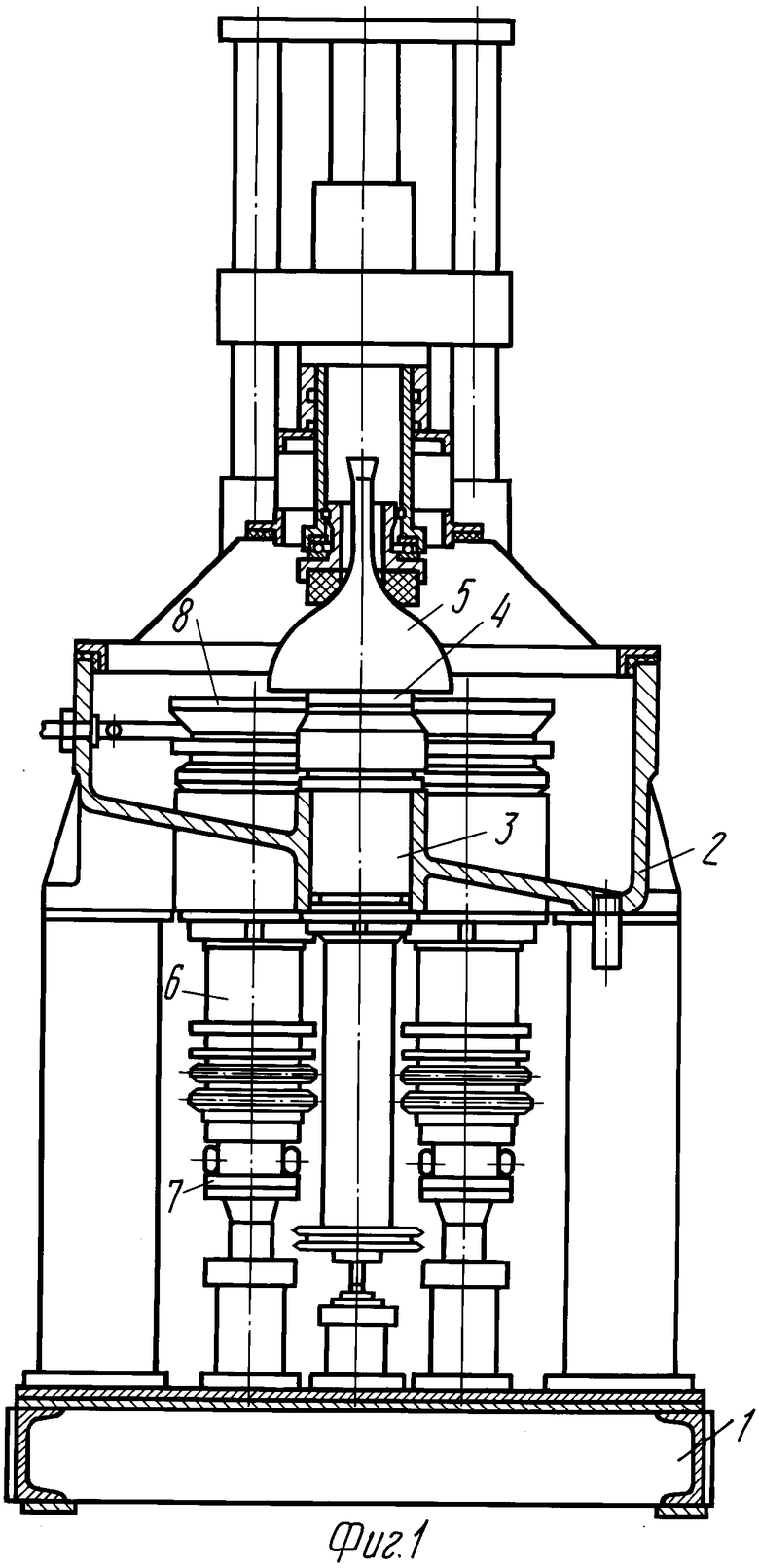

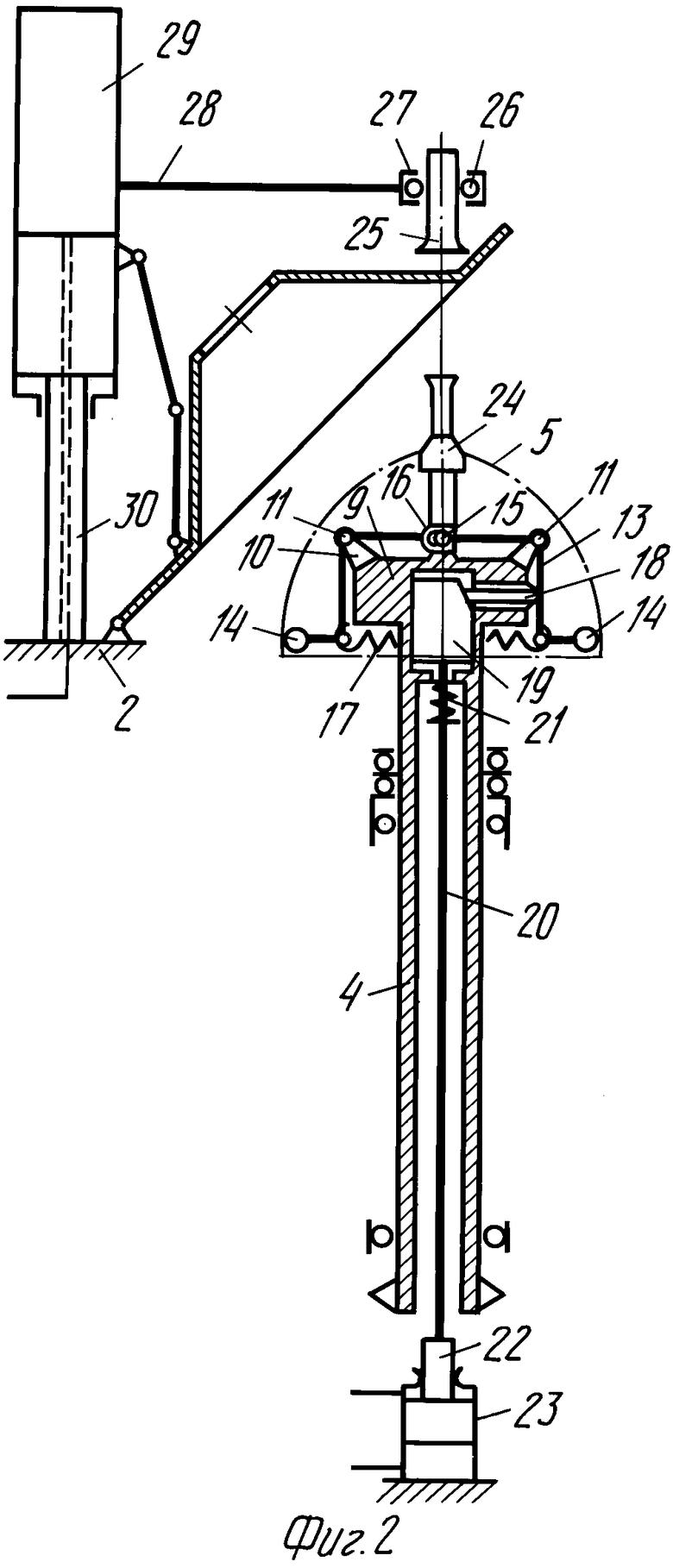

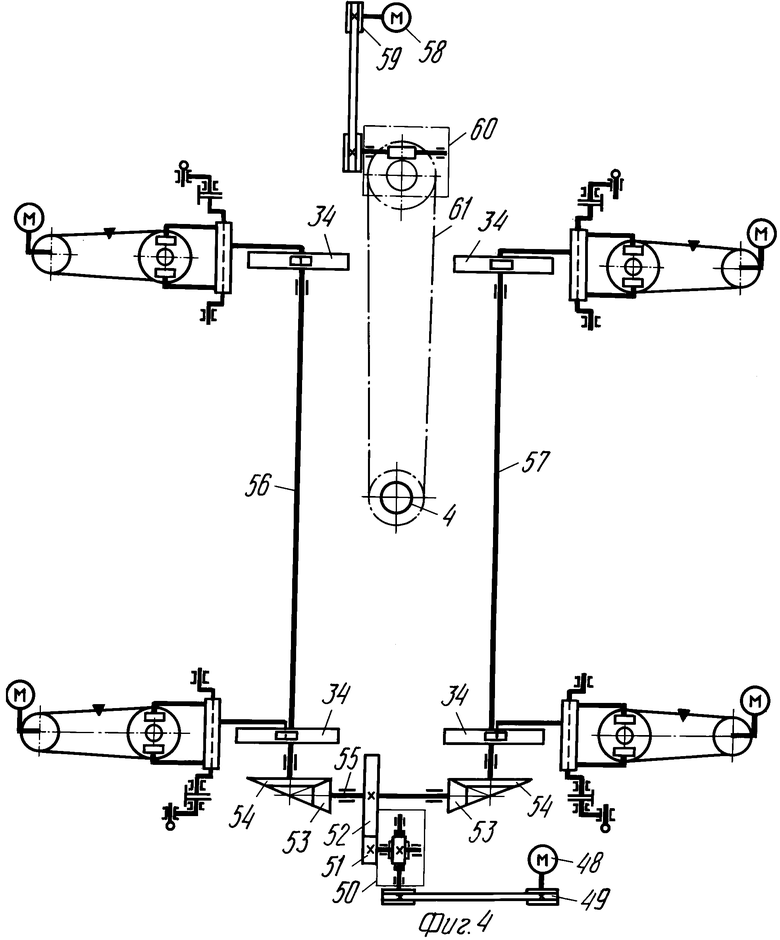

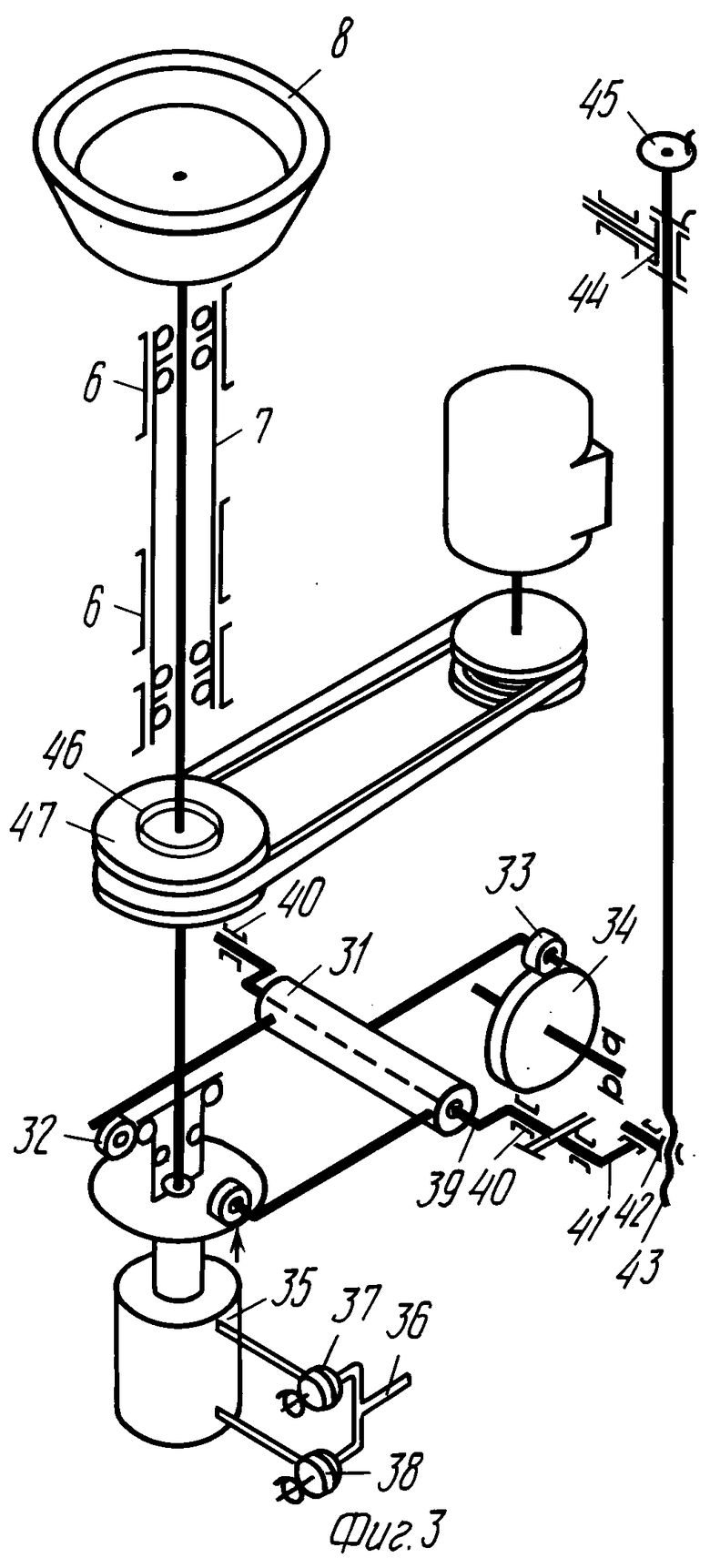

На фиг.1 изображено устройство для обработки торца конуса цветных кинескопов абразивными кругами; на фиг.2 шпиндель для базирования и вращения конуса, а также механизм для прижима конуса к базирующим поверхностям; на фиг. 3 привод подачи шлифовальной головки; на фиг.4 кинематическая связь приводов подачи шлифовальных головок, а также кинематическая схема привода вращения шпинделя.

На основании 1 устройства (фиг.1) смонтирована чаша 2, в которой закреплен корпус 3 со шпинделем 4 для базирования и вращения конуса 5 кинескопа и закреплены корпуса 6 со шлифовальными головками 7, несущими абразивные круги 8.

Для базирования конуса 5 (фиг.2) на шпинделе 4 установлено гнездо 9, имеющее подшипниковые опоры 10, оси 11 в которых соединены с рычагами 12 и 13. Рычаги 12 и 13 имеют по паре роликов 14, симметрично разнесенных таким образом, чтобы, касаясь внутренней поверхности обрабатываемого конуса 5, базировать его по большой стороне. Рычаги 12 и 13 связаны между собой роликом 15 на одном из них и вилкой 16 на другом и соединены пружиной 17. При этом один из указанных рычагов находится в контакте с плунжером 18 и через него с кулачком 19, соединенным со штангой 20, которая связана с пружиной 21 и взаимодействует со штоком 22 пневмоцилиндра 23, установленного под шпинделем 4. Гнездо 9 несет на себе расположенную по оси шпинделя 4 опору 24 для базирования на ней внутренней параболической части обрабатываемого конуса 5.

Механизм прижима конуса 5 к базирующим поверхностям гнезда 9 представляет собой втулку 25, опирающуюся на упорный шарикоподшипник 26, установленный в корпусе 27. Втулка 25 имеет внутреннее отверстие по форме наружной параболической части обрабатываемого конуса 5 в месте прижима его к опоре 24. Корпус 27 через кронштейн 28 связан с цилиндром 29, штоком которого служит колонна 30, укрепленная на чаше 2.

Привод подачи шлифовальной головки (фиг.3) выполнен в виде двуплечего рычага 31, на одном конце которого имеется вилка, оснащенная роликами 32, находящимися в контакте с фланцем головки 7, а на другом ролик 33, опирающийся на кулак 34. Шлифовальная головка 7 расположена в направляющей, в качестве которой служит корпус 6, и опирается на шток пневмоцилиндра 35, обе полости которого соединены с пневмомагистралью 36 через свои регуляторы давления 37 и 38. Ось 39 качания рычага 31 выполнена эксцентричной относительно своих шеек, на которых она покоится в опорах 40, и связана с кривошипом 41, имеющим поворотную гайку 42, сцепленную с винтом 43. Винт 43 в поворотном корпусе 44 ограничен от продольных перемещений и может только вращаться посредством закрепленного на нем маховичка 45. Шлифовальная головка 7 через шлицевое соединение 46 связана со шкивом 47 привода ее вращения.

В устройстве все приводы подачи шлифовальных головок кинематически связаны между собой таким образом, что положение кулака 34 в них относительно ролика 33 одинаково.

Единый привод всех кулаков 34 (фиг.4) состоит из электродвигателя 48, ременной передачи 49, редуктора 50, зубчатых колес 51 и 52, конических зубчатых колес 53 и 54 с одинаковым передаточным числом между валами 55 и 56, 55 и 57. Профиль кулаков 34 одинаков.

Привод вращения шпинделя 4 состоит из двигателя 58, ременной передачи 59, редуктора 60 и цепной передачи 61.

Устройство работает следующим образом.

В гнездо 9 загружают обрабатываемый конус 5, одевая его на оправку 24 и устанавливая длинной стороной вдоль роликов 14. С помощью пневмоцилиндра 23 рычаги 12 и 13 совершают центрирование конуса 5, после чего опускается цилиндр 29 и через втулку 25 прижимает конус 5 к опоре 24 гнезда 9.

Затем включают приводы вращения шпинделя 4 абразивных кругов 8 и кулаков 34.

При вращении кулаков 34 пневмоцилиндры 35, прижимая в каждом приводе подачи шлифовальной головки 7 ролик 33 рычага 31 к кулаку 34, перемещают шлифовальную головку 7 вверх по закону, заданному профилем кулаков 34, обеспечивая такую скорость подвода шлифовальных кругов 8 к обрабатываемому торцу конуса 5, при которой исключаются удары круга 8 по стеклу. При этом шлифовальные круги 8 движутся, образуя единую режущую плоскость. Это достигается предварительным выставлением торцев всех кругов 8 в одну плоскость за счет эксцентриковой конструкции осей 39 в приводах подачи шлифовальных головок 7. Указанное выставление производят с помощью винтов 43, которые через гайку 42 и кривошип 41 поворачивают ось 39 и вследствие эксцентриситета ее шеек меняют высоту ее расположения в приводе, поворачивая при этом рычаг 31 вокруг ролика 33 и таким образом перемещают головку 7 так, чтобы торец ее круга 8 попал в плоскость резания.

Профиль кулаков 34 обеспечивает на последней стадии обработки торца конуса 5 остановку подачи кругов 8, что в сочетании с возможностью описанной выше регулировки положения плоскости резания кругов 8 позволяет точно установить эту плоскость в заданный размер от обработанного торца до параболической части конуса 5. В указанном положении круги 8 остаются некоторое время, которое задано профилем кулаков 34 до его участка, с помощью которого производится быстрый отвод шлифовальных головок 7 в крайнее нижнее положение. В этом положении прекращается вращение шпинделя 4, абразивных кругов 8 и кулаков 34 поднимается цилиндр 29 и обработанный конус 5 может быть снят с устройства.

Продолжительность обработки торца конуса 5 в устройстве определяется временем одного оборота кулаков 34, которое может быть установлено за счет выбора передаточного отношения в ременной передаче 49. За счет подачи в обе полости пневмоцилиндров 35 воздуха разного давления, устанавливаемого регуляторами давления 37 и 38, производится тонкая регулировка усилия прижима абразивных кругов 8 к обрабатываемому торцу конуса 5 во время обработки, причем эта регулировка позволяет учитывать различную режущую способность кругов 8, а также вид обработки: от грубого шлифования до полирования.

Предлагаемое устройство позволяет улучшить качество и точность абразивной обработки торца конуса цветных кинескопов и увеличить ее производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ МАСОЧНОГО УЗЛА В ЭКРАН ЦВЕТНОГО КИНЕСКОПА | 1987 |

|

RU1478895C |

| МНОГОПОЗИЦИОННАЯ МАШИНА ЗАВАРКИ ЭЛЕКТРОННО-ОПТИЧЕСКОЙ СИСТЕМЫ В БАЛЛОНЫ ЦВЕТНЫХ КИНЕСКОПОВ | 1992 |

|

RU2098363C1 |

| Обдирочно-шлифовальный станок | 1983 |

|

SU1703403A1 |

| ОБДИРОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 2009 |

|

RU2399477C1 |

| Способ обработки края чашеобразного стеклоизделия | 1981 |

|

SU992166A1 |

| Устройство для обработки фасок стеклоизделий | 1975 |

|

SU618266A1 |

| Устройство для шлифования плоских поверхностей изделий | 1983 |

|

SU1114526A1 |

| Устройство для абразивной обработки деталей типа тел вращения | 1979 |

|

SU856763A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ КОЛОСНИКОВ | 1992 |

|

RU2016744C1 |

| Устройство для обработки кольцевого желоба переменного профиля | 1973 |

|

SU515628A1 |

Использование: в производстве кинескопов. Сущность изобретения: устройство содержит основание, на котором смонтирована чаша со шпинделем для базирования и вращения конуса кинескопа, шлифовальные головки 7 с абразивными кругами 8 и приводами подачи шлифовальных головок. Приводы подачи шлифовальных головок кинематически связаны между собой и каждый из них выполнен в виде кулачково-рычажного механизма, состоящего из двуплечего рычага 31, на одном конце которого имеется вилка с роликом 32, а на другом ролик 33, опирающийся на кулак 34, связанный с кулаками других головок. Двуплечий рычаг 31 имеет эксцентриковую ось качания 39. Шлифовальная головка 7 соединена с кулачково-рычажным механизмом через толкатель, выполненный в виде пневмоцилиндра 35, обе полости которого соединены с пневмомагистралью 36 через регуляторы давления 37. 4 ил.

| Патент Великобритании N 1039070, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-08-27—Публикация

1992-10-26—Подача