Изобретение относится к пивоваренной промышленности, а именно к способам приготовления пивного сусла.

Известен способ охмеления пивного сусла, повсеместно используемый на предприятиях пиво-безалкогольной отрасли СССР, согласно которому охмеление ведут путем кипячения сусла с хмелем в виде шишек или в виде хмелевых экстрактов [1,2] Главной решаемой при охмелении сусла задачей является обеспечение высокого качества пива при минимально возможном расходе хмеля, являющимся остродефицитным сырьем. Поэтому весьма важным представляется обеспечение более полного извлечения и использования горьких веществ хмеля с целью снижения его расхода при охмелении. Традиционный способ охмеления сусла по сравнению с другими известными способами позволяет несколько снизить потери горьких веществ хмеля за счет сокращения длительности пребывания хмеля в сусле, поскольку хмель в сусло вводят после набора всего количества сусла, а также за счет того, что сусло смешивают с хмелем через 10-15 мин после начала его кипения, что обусловливает осаждение полипептидов до внесения в сусло хмеля. Более полное извлечение горьких веществ из хмеля достигается предварительным мокрым помолом хмеля перед внесением его в сусло, что способствует разрушению стенок хмеля. Однако способ не позволяет существенно повысить степень использования горьких веществ хмеля.

Недостатком способа является и то, что он не обеспечивает высокой стойкости пива, так как не представляется возможным снизить переход в пиво значительных количеств высокомолекулярных азотистых соединений.

Известен ряд способов, использующих для охмеления не хмель, а его CO2-экстракт. Использование CO2-экстракта хмеля для охмеления сусла является весьма перспективным, так как позволяет значительно повысить степень использования горьких веществ, поскольку они уже извлечены из хмеля и находятся в экстракте в нативном состоянии. Кроме того, как известно, при хранении хмеля до его использования (что является неизбежным в течение года) ухудшаются его качественные показатели, в то время как срок хранения CO2-экстракта практически не ограничен, поскольку его свойства со временем не меняются. В связи с однородностью и стабильностью при хранении этого хмелепродукта делается возможным получать пиво с его использованием со стабильной величиной горечи. Весьма важным является и то, что экстракт CO2-хмеля содержит все те же важнейшие ароматические компоненты, масла и другие составные части, что и хмель, используемый для переработки. Кроме того, CO2-экстракт не содержит пестициды, гербициды и другие вредные для организма вещества.

Известен способ охмеления пивного сусла, согласно которому в кипящее сусло вводят хмелевой экстракт в виде эмульсии, предварительно приготовленной путем механического диспергирования экстракта в части сусла, отобранного от всей массы сусла в конце его кипячения и освобожденного от коагулированных белковых веществ, например, фильтрацией [3] Этот способ позволяет достичь более полного использования горьких веществ хмеля, так как введение в сусло уже извлеченных из хмелевых шишек горьких веществ увеличивает в нем количество изомеризованных α -кислот хмеля, являющихся основными носителями горечи. Однако при этом органолептические свойства готового продукта и его стойкость будут ухудшены по сравнению с ранее описанным способом, так как сусло не содержит высокореакционных полифенольных соединений хмеля, благотворно влияющих на коагуляцию белковых веществ зернового сырья и обеспечивающих полноту вкуса готового продукта. Существенно будут усложнены и затруднены отдельные технологические операции приготовления пивного сусла (необходимость отбора из сусловарочного котла в конце кипячения части пивного сусла, отделения от него, например, фильтрацией, скоагулировавших белковых веществ, приготовления в обогреваемом аппарате-эмульгаторе эмульсии, подачи эмульсии в сусловарочный котел), что практически не позволит использовать способ в промышленности пивоварения.

Известен способ охмеления пивного сусла, который в значительной степени лишен недостатков описанного способа, и заключается в том, что перед внесением в сусло CO2-экстракт хмеля смешивают с электроактивированной водой, смесь кипятят и вносят в охлажденное сусло (сусло предварительно как обычно кипятят, фильтруют) перед сбраживанием [4] Такой способ охмеления технологичный, позволяет улучшить качество пива путем повышения его горечи за счет более полного использования горьких веществ CO2-экстракта хмеля вследствие предварительной их изомеризации в щелочной среде и введения изомеризованного CO2-экстракта не в кипящее сусло, как в известном способе, а в уже охлажденное сусло перед его сбраживанием. Это позволит также несколько усилить аромат готового пива и снизить расход хмелевого препарата. Однако в силу того, что в пивное сусло не вносятся высокореакционные полифенольные соединения хмеля, не представляется возможным обеспечить высокую стойкость и вкусовые качества пива по причине ранее вышеизложенной.

По технической сущности и достигаемому эффекту наиболее близким к заявляемому является способ охмеления пивного сусла, предусматривающий внесение хмеля в 3 стадии и кипячение сусла с хмелепродуктами [1]

Согласно этому способу, в кипящее сусло через 10-15 мин после начала кипячения вносят 70% хмеля общего рецептурного количества, сусло кипятят 1,5-2,0 ч и за 30 мин до конца кипячения вносят вторую порцию хмеля в количестве 20% В конце кипячения добавляют оставшиеся 10% хмеля.

Недостатком данного способа является то, что по предлагаемому способу вносят хмель в количестве 70% от общей массы и недостаточной стойкостью пива при хранении.

Целью изобретения является снижение расхода хмеля за счет повышения использования горьких веществ и повышение стойкости пива.

Цель достигается тем, что в способе охмеления пивного сусла путем внесения хмеля в три стадии, вторую из которых осуществляют после 20-30 мин кипячения сусла, а третью в конце варки, предусмотрено использование на первой стадии отходов производства CO2-экстракта хмеля в количестве, обеспечивающем внесение 15-25% α-кислот от их общего количества, которые вносят в сусло в момент его закипания, на второй стадии дополнительно вводят CO2-экстракты при соотношении его к хмелю 0,5-0,7-1,0. При этом хмель на этой стадии используют в количестве 90% от его расчетной массы.

Сопоставительный анализ показывает, что отличие предлагаемого способа охмеления пивного сусла от способа по прототипу заключается в том, что для охмеления наряду с хмелем и CO2-экстрактом хмеля, используют также хмелевую дробину (отходы), которую вносят перед внесением указанных хмелепродуктов в момент закипания сусла. Второе отличие состоит в том, что сусло с хмелевой дробиной предварительно кипятят 20-30 мин, а затем вносят хмелепродукты хмель и CO2-экстракт хмеля в предложенном соотношении.

Использование для охмеления сусла хмелевой дробины в заявляемом количестве, вносимой в сусло за 20-30 мин до внесения в него хмеля и CO2-экстракта хмеля, позволяет значительно усилить свойство коагуляции высокомолекулярных азотистых соединений и тем самым снизить потери горьких веществ хмелепродуктов за счет их адсорбции на коагулируемых белковых соединениях. Кроме того, в связи с тем, что с дробиной в сусло вносятся высокореакционные полифенольные соединения, практически не извлекаемые жидкой двуокисью углерода при экстракции хмеля, представляется возможным снизить потери горьких веществ хмелепродуктов также вследствие снижения их окисления и образования комплексов.

Усиление эффекта осаждения белковых соединений в сусле до внесения в него хмелепродуктов ведет к достижению лучшего осветления пивного сусла и повышению стойкости готового продукта.

Решение задачи повышение использования горьких веществ хмелепродуктов за счет снижения их потерь в процессе охмеления пивного сусла дает возможность сэкономить ценное дефицитное сырье, каким является хмель.

Следовательно, достижение усиления эффекта комплексообразования азотистых соединений и предотвращения окисления горьких веществ, главным образом α-кислот, обусловливает достижение цели, указанной в формуле изобретения.

Предлагаемый способ охмеления пивного сусла осуществляют следующим образом.

После набора всего количества сусла доводят его до кипения и в момент закипания в него вносят хмелевую дробину отходы хмеля после экстракции его жидкой двуокисью углерода в количестве, обеспечивающем внесение 15-25% α-кислот от их общего количества, вносимого в сусло. Сусло кипятят 20-30 мин, а затем вносят хмель 90 мас. общего расчетного количества и весь CO2-экстракт хмеля в соотношении 0,5-0,7: 1. При этом CO2-экстракт хмеля предварительно нагревают 30-40 мин на водяной бане при температуре 40-45оС, а затем тонкой струей вводят в сусло при перемешивании. С хмелепродуктами сусло кипятят в течение 90-120 мин. За 25-35 мин до конца кипячения сусла в него вносят остальное количество хмеля для придания аромата. Сусло охлаждают, фильтруют.

Достижение положительного эффекта способа (цели изобретения) подтверждено конкретными примерами его реализации в лабораторных условиях.

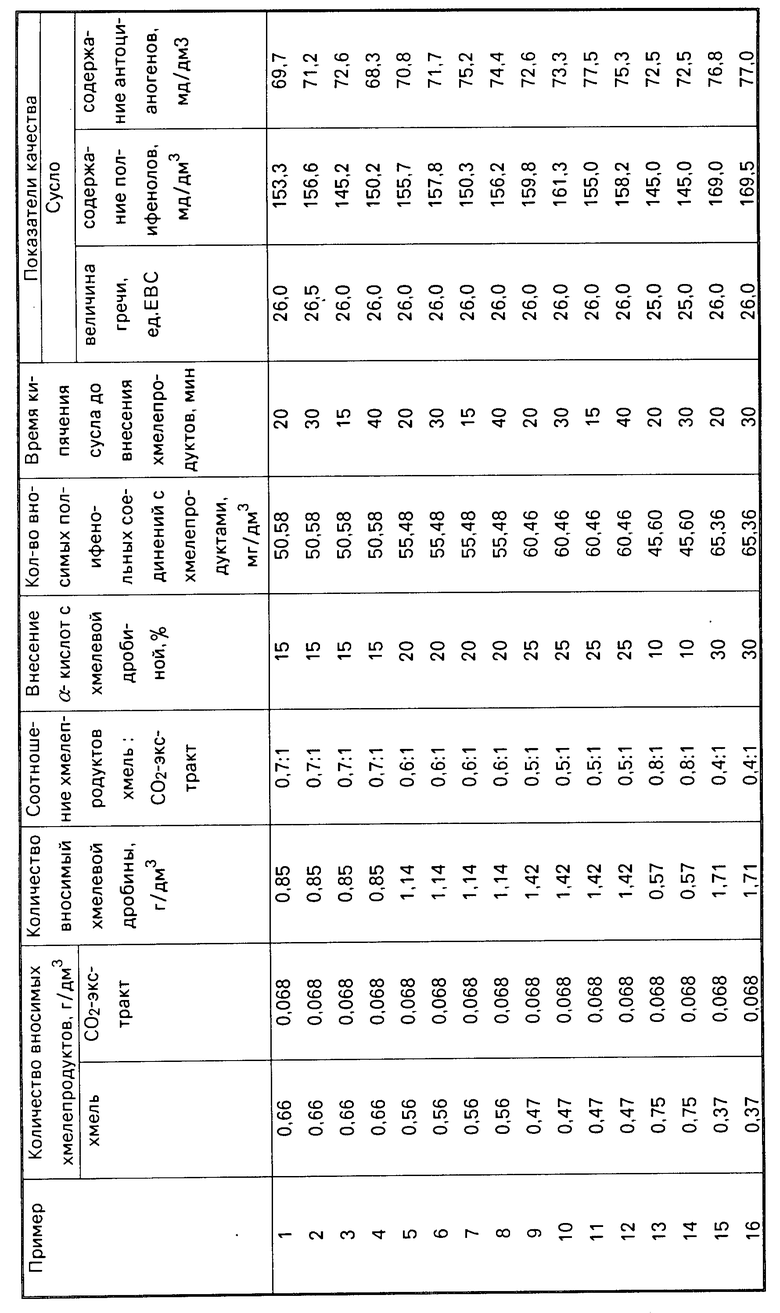

П р и м е р 1 (пример 1 таблицы). Для охмеления 3 дм3 сусла для получения пива "Жигулевское" в резервуар, емкостью 5 дм3, после набора в него сусла и доведения его до кипения вносили 2,55 г хмелевой дробины, обеспечивающей 15% α-кислот, вносимых в сусло. Сусло кипятили в течение 20 мин, а затем в него вносили 1,78 г хмеля (90% общего его количества) и 0,204 г CO2-экстракта хмеля, предварительно нагретого на водяной бане при 40оС в течение 35 мин. В целях предотвращения потерь сусла из-за его возможного выплескивания из резервуара при внесении хмелепродуктов уменьшали подогрев сусла. С хмелепродуктами сусло кипятили в течение 120 мин. За 30 мин до конца его кипячения вносили 0,20 г хмеля для ароматизации. Сусло охлаждали, фильтровали.

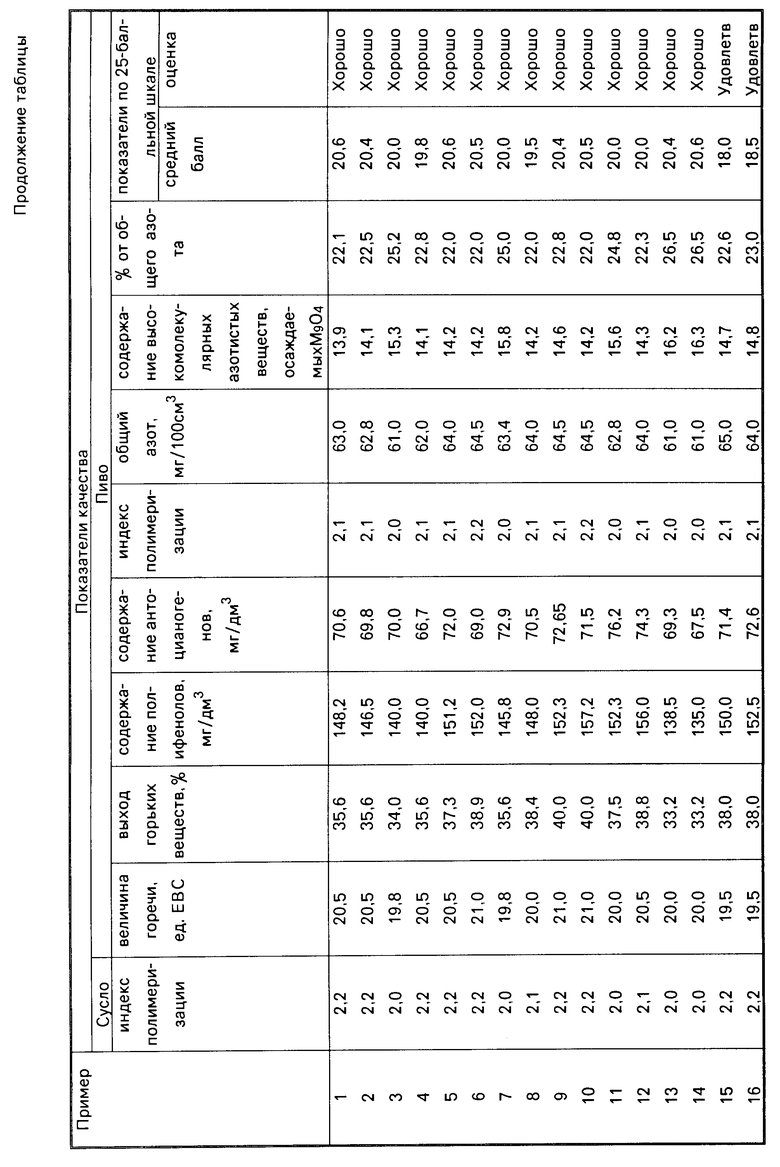

Качественные показатели сусла: величина горечи 26 ед. ЕВС; индекс полимеризации полифенольных соединений 2,2.

Качественные показатели пива "Жигулевское", приготовленного на полученном сусле: величина горечи 20,5 ед. ЕВС; выход горьких веществ 35,6% индекс полимеризации полифенольных соединений 2,1; доля высокомолекулярных веществ (осаждаемых MgSO4) от их общего количества 22,1%

П р и м е р 2 (пример 10 табл.). В резервуар, емкостью 5 дм3, после набора 3 дм3 сусла, предназначенного для получения пива "Жигулевское", в момент его закипания вносили 4,26 г хмелевой дробины, обеспечивающей 25% α-кислот, вносимых в сусло. Сусло кипятили 30 мин и вносили 1,27 г хмеля (90% общего его количества) и 0,204 г CO2-экстракта хмеля, предварительно нагретого до 45оС в течение 40 мин. Сусло кипятили 90 мин. За 25 мин до конца кипячения вносили 0,14 г хмеля для ароматизации. Сусло охлаждали, фильтровали.

Полученное сусло характеризовалось величиной горечи 26,5 ед. ЕВС и индексом полимеризации 2,2. Приготовленноe на этом сусле пиво имело показатели: величина горечи 21,0 ед. ЕВС; выход горьких веществ 40,0% индекс полимеризации 2,2; доля высокомолекулярных азотистых веществ (осаждаемых MgSO4) от их общего количества 22,0%

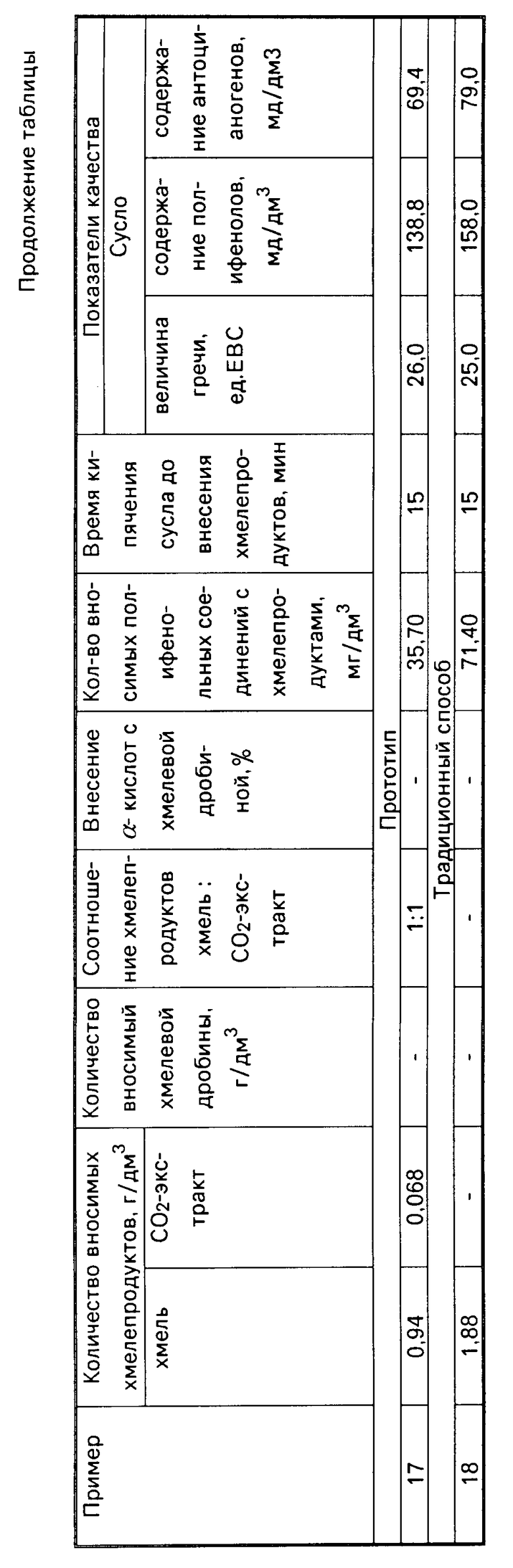

В лабораторных условиях эффективность способа проверена на 16 конкретных примерах, которые осуществлялись аналогично описанным двум примерам. Рецептурное количество компонентов, вносимых в сусло в процессе его охмеления, соотношение вносимых хмелепродуктов, технологические параметры процесса охмеления, результаты испытаний, сведены в таблицу.

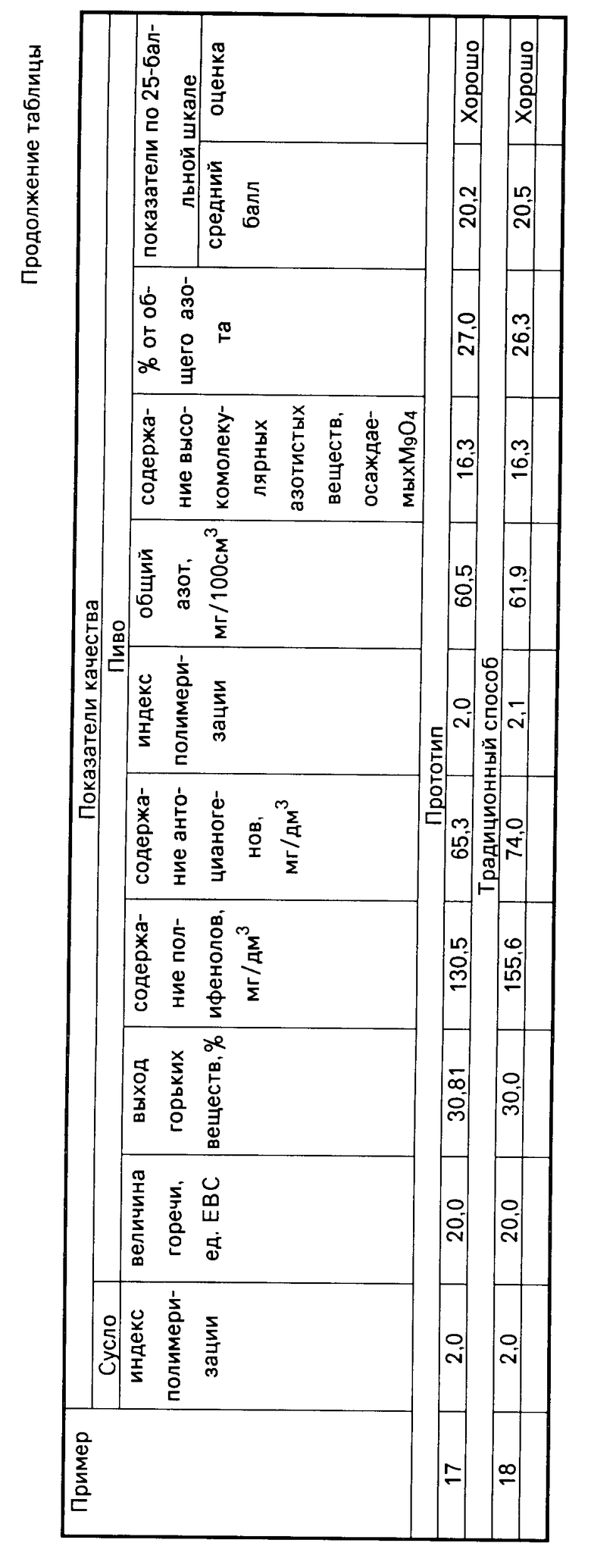

Для сравнения в таблице приведены также данные сусла и пива на его основе, приготовленных авторами согласно способу по прототипу. В качестве контроля использованы также данные, полученные при традиционном способе охмеления сусла, осуществляемом только хмелем прессованным.

Из данных таблицы следует, что ведение процесса охмеления с использованием хмелевой дробины, вводимой в сусло до внесения в него хмелепродуктов, позволяет по сравнению с известным способом (прототипом) повысить выход горьких веществ с 30,81% (по прототипу, пример 17) до 35,6-40,0% (примеры 1,2, 10), т.е. на 4,8-9,2% При этом максимальный процент выхода (40%) горьких веществ достигается при внесении в сусло с хмелевой дробиной 25% α-кислот от их общего вносимого в сусло количества. Это позволяет без существенного увеличения относительно прототипа величины горечи пива значительно снизить расход хмеля.

Так, при использовании для охмеления сусла хмелевой дробины, обеспечивающей внесение в него 15% α-кислот, снижение расхода хмеля составляет 29,8% (с 0,94 г/дм3 пример 17 до 0,66 г/дм3, примеры 1,2). При внесении в сусло с хмелевой дробиной 25% α-кислот снижение расхода хмеля составляет 50,0% (с 0,94 до 0,47 г/дм3, примеры 9, 10).

Следует отметить, что по сравнению с контролем, т.е. традиционным способом охмеления пивного сусла, процент снижения расхода хмеля значительно возрастает и составляет 65% (от 1,88 г/дм3 до 0,66 г/дм3) при внесении в сусло хмелевой дробины, обеспечивающей внесение в него 15% α -кислот и 75% (от 1,88 г/дм3 до 0,47 г/дм3) при внесении в сусло хмелевой дробины, обеспечивающей внесение в него 25% α -кислот. Это позволяет снизить себестоимость охмеления пивного сусла.

Кроме обеспечения снижения расхода хмелепродуктов для охмеления пивного сусла стало возможным повысить индекс полимеризации полифенольных соединений как в сусле, так и в пиве с 2,0 до 2,2 за счет снижения доли неокисленных форм полифенольных соединений (антоцианогенов) от их общего количества, а также снизить содержание высокомолекулярных азотистых соединений в пиве с 27,0% (пример 17) до 22,1-22,8 (примеры 1,9). Поскольку антоцианогены и высокомолекулярные азотистые соединения, образуя комплексы, вызывают появление коллоидного помутнения пива, то снижение их содержания в пиве и позволяет обеспечить повышение его стойкости.

Примеры 13 и 14 свидетельствуют о том, что внесение в сусло хмелевой дробины в количестве, обеспечивающем внесение α-кислот менее 15% от их общего количества и при соотношении хмелепродуктов, превышающем их максимальный предел, не обеспечивает уменьшение против прототипа содержание в пиве высокомолекулярных азотистых веществ, осаждаемых MgSO4. Так, если при внесении в сусло с хмелевой дробиной 15-25% α -кислот содержание высокомолекулярных азотистых веществ составляет 22,0-22,8% от их общего содержания в пиве (примеры 1,2,5,6,9, 10), то уменьшение против нижнего предела вносимых с дробиной α-кислот не обеспечивает достижения указанного содержания в пиве высокомолекулярных азотистых веществ, их содержание находится на уровне прототипа 26,5, что отрицательно сказывается на стойкости пива.

Примеры 15 и 16 свидетельствуют о том, что внесение в сусло хмелевой дробины, обеспечивающей внесение в него α-кислот, превышающее их максимальное предельное значение, при соотношении хмелепродуктов ниже минимального их предельного значения, не является целесообразным, так как не достигается дальнейшее снижение в пиве содержания высокомолекулярных азотистых веществ, но находится на достигнутом уровне (22,6% и 23,0%) и при этом отмечается появление грубой, нехарактерной для пива хмелевой горечи. Выход за пределы заявленного времени кипячения сусла с хмелевой дробиной также не является целесообразным, т.к. кипячение сусла менее 20 минут (примеры 3,7, 11) ведет к нежелательному повышению содержания в пиве высокомолекулярных азотистых веществ и снижению до уровня прототипа индекса полимеризации полифенольных соединений в сусле и пиве, что ухудшает качество пива. Увеличение длительности кипячения свыше 30 мин не приводит к улучшению достигнутых показателей и кроме того удлиняет технологическй цикл охмеления сусла и может привести к ухудшению вкусовых свойств пива (повышение его цвета, появление карамельного привкуса).

Следовательно, использование заявляемого способа приготовления пивного сусла, по сравнению с известным способом, обеспечивает следующие преимущества:

увеличение выхода горьких веществ хмеля на 4,8-9,2% снижение расхода хмеля на 29,8-50,0% повышение стойкости пива.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охмеления пивного сусла | 1990 |

|

SU1738833A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПИВНОГО СУСЛА | 1991 |

|

RU2043401C1 |

| Способ приготовления пивного сусла | 1990 |

|

SU1752753A1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА | 2000 |

|

RU2191804C2 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА "ИПАТОВСКОЕ ОРИГИНАЛЬНОЕ" | 2006 |

|

RU2324728C2 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА "ТУЛЬСКОЕ АРСЕНАЛЬНОЕ" | 1997 |

|

RU2122015C1 |

| Способ охмеления пивного сусла | 2016 |

|

RU2634870C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА | 2000 |

|

RU2180683C2 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА | 2000 |

|

RU2180682C2 |

| Способ получения пивного сусла | 1990 |

|

SU1740410A1 |

Использование: пивоваренная промышленность. Сущность изобретения: охмеление пивного сусла путем набора сусла в резервуар и доведения сусла до кипения, внесение в него в момент закипания хмелевой дробины отходов хмеля после экстракции его жидкой двуокисью углерода в количестве, обеспечивающем внесение 15 25% α -кислот от общего их количества, кипячение сусла 20 30 мин, внесение хмеля и CO2 -экстракта хмеля в соотношении 0,5 0,7 1 по содержанию в них α -кислот, причем хмель вносится в два приема, дальнейшее кипячение сусла, охлаждение его и фильтрование. 1 табл.

СПОСОБ ОХМЕЛЕНИЯ ПИВНОГО СУСЛА, предусматривающий внесение хмеля в три стадии, вторую из которых осуществляют после 20 30-минутного кипячения сусла, а третью в конце кипячения, отличающийся тем, что, с целью снижения расхода хмеля за счет повышения степени использования горьких веществ и повышения стойкости пива, на первой стадии хмель используют после получения из него CO2-экстракта в количестве, обеспечивающем внесение 15-25% α -кислот от их общего количества во вносимом хмеле, и вносят его в сусло в момент закипания, на второй стадии вводят CO2-экстракт при соотношении его к хмелю 0,5 0,7 1, при этом хмель на этой стадии используют в количестве 90% от общего его количества.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Обзорнаяинформация | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пивоваренная и безалкогольная промышленность, М | |||

| Госагропром СССР, ЦНИИТЭИПищепром, Пищевая промышленность, 1986. | |||

Авторы

Даты

1995-09-10—Публикация

1990-12-10—Подача