Изобретение относится к пивоваренной промышленности, в частности к способам получения пивного сусла.

Целью изобретения является повышение качества сусла путем увеличения его горечи, сбраживаемости, снижения вязкости и способности комплексообразования, а также повышения стойкости пива.

Способ осуществляют следующим образом.

Отделенное от пивной дробины путем фильтрации затора сусло собирают в сусло- варочный аппарат. Дробину промывают водой с температурой . Первые промывные воды направляют в сусловароч- ный аппарат, а последующие с рН не менее 6,5 направляют в резервуар, в который вносят 85-95% рецептурного количества хмеля. При этом используют хмель, например, прессованный или прессованный в смеси с гранулированным в требуемом соотношении, преимущественно 1:1. Хмель смешивают с промывной водой, которую подают в количестве, соответствующем гидромодулю 1:30f50. Затем в смесь вводят ферментный препарат амилосубтилин ПОх или амилоризин П10х в количестве 0,1-0,2 % к массе хмеля или смесь этих ферментных препаратов в количестве соответственно 0,06-0,10% и 0,03-0,05% к массе хмеля. При этом ферментные препараты вводят в виде растворов. Растворы ферментных препаратов амилосубтилин ПОх или амилоризин ПЮх готовят путем смешивания их с питьевой

W

Ј

водой при комнатной температуре в массовом соотношении 1:10

Обработку хмеля указанными ферментными препаратами ведут при температуре среды 65-75°С в течение 55-65 мин.

После набора всего количества сусла его кипятят в течение от 10-15 мин, а затем в него вводят обработанный ферментным препаратом хмель, последующее кипячение сусла с хмелем ведут 1,5-2 ч. Оставшееся количество необработанного хмеля вносят в сусло за 25-35 мин до конца его кипячения. Сусло после кипячения фильтруют и охлаждают.

П р и м е р 1. Для обработки хмеля, предназначенного для охмеления 3 дм3 сусла для пива Жигулевское, в резервуар вместимостью 1 дм3 помещают навеску прессованного хмеля 4, 69 г (90% общего рецептурного количества) в пересчете на хмель с базисными показателями качества; к нему приливают 235 см3 промывной воды (гидромодуль 1:50) с рН 6,8 вносят раствор ферментного препарата, содержащий 0,2% амилосубтилина ПОх к массе хмеля, что составляет 0,0094 г. Компоненты перемешивают в течение 60 мин при температуре среды 75°С. .

Сусло, объемом 3 дм3, кипятят в течение 15 мин, а затем в него вносят обработанный хмель, после чего кипячение сусла продолжают 90 мин, За 25 мин до окончания кипячения сусла в него вносят 0,52 г необработанного хмеля для ароматизации. Затем сусло охлаждают и фильтруют.

Величина горечи сусла составила 36,1 ед.ЕВС, конечная степень сбраживания (КСС) 74,7%; вязкость 1,60 мПа с. Массовая доля азота, мг/100 см3 общий 84,5; амин- ный 29,8; фракции по Лундину: А 15,2; В 21,2; С 48,1. Процент фракции А к общему азоту 17,9.

П р и м е р 2. Для обработки хмеля, предназначенного для охмеления 3 дм сусла для пива Жигулевское, в резервуар емкостью 1 дм3 помещают навеску прессованного хмеля 4,96 г (95% общего рецептурного количества) в пересчете на хмель с базисными показателями качества.

К хмелю приливают 149 см3 промывной воды (гидромодуль 1 30) с рН 6,5 и вносят вытяжку из ферментного препарата, содержащую 0,2% амилоризина П01х к массе хмеля, что составляет 0,0099 г. Перемешивание компонентов осуществляют в течение 55 мин при температуре среды 65°С.

После предварительного кипения 3 дм сусла в течение 10 мин в него вносят обработанный хмель, а за 35 мин до окончания кипячения сусла по регламенту в него вносят 0,26 г прессованного необработанного хмеля для ароматизации. Сусло охлаждают и фильтруют.

Величина горечи сусла 36,3 ед.ЕВС,

КСС 74,8%; вязкость 1.62 мПа с; массовая доля азота, мг/100 см3: общий 83,7; амин- ный 29,3; фракций по Лундину: А 16,7; В 23,1; С 43.9. Процент фракции А к общему азоту 19.9.

0 П р и м е р 3. Из расчета охмеления 3 дм3 сусла для пива Жигулевское в резервуар емкостью 1 дм3 помещают навеску прессованного хмеля 4,44 г (85% общего рецептурного количества) в пересчете на

5 хмель с базисными показателями качества, к нему приливают 178 с м промывной воды (гидромодуль 1:40) с рН 6,6 и вносят раствор ферментного препарата с содержанием 0,1% амилосубтилина ПОх к массе хмеля,

0 что составляет 0,0044 г, и вытяжку из ферментного препарата, содержащую 0,05% амилоризина ПЮх к массе хмеля, что составляет 0,0022 г.«

Перемешивание компонентов осущест5 аяяют в течение 65 мин при температуре среды 70°С. Сусло, объемом 3 дм3, кипятят 15 мин, вносят в него обработанный хмель, после чего кипячение сусла продолжают 90 мин. За 30 мин до окончания кипячения

0 в него вносят 0,78 г необработанного хмеля для ароматизации. Сусло охлаждают и фильтруют. „ ,

Величина горечи сусла 37,5 ед.ЕВС, КСС 76,0%, вязкость 1,58 мПа-с; массовая

5 доля азота, мг/100 см3: общий 85,7, амин- ный 29,5; фракции по Лундину: А 14,5; В 25,0; С 46,2. Процент фракции А к общему азоту 16,9. У

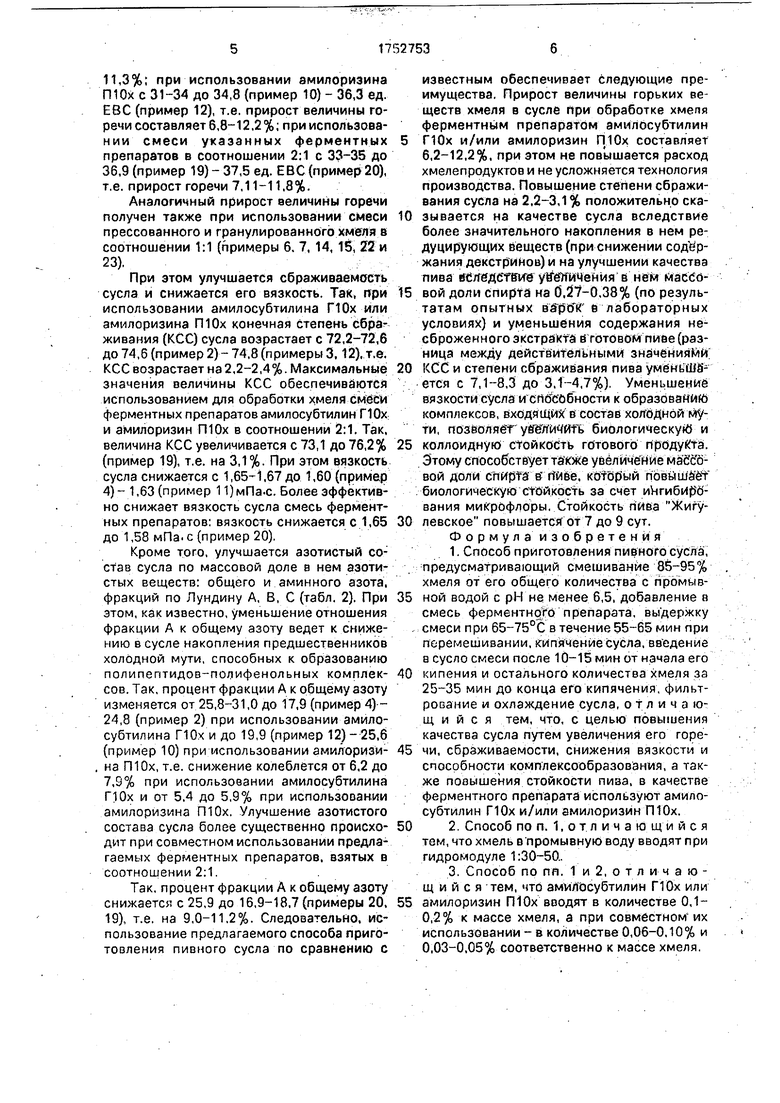

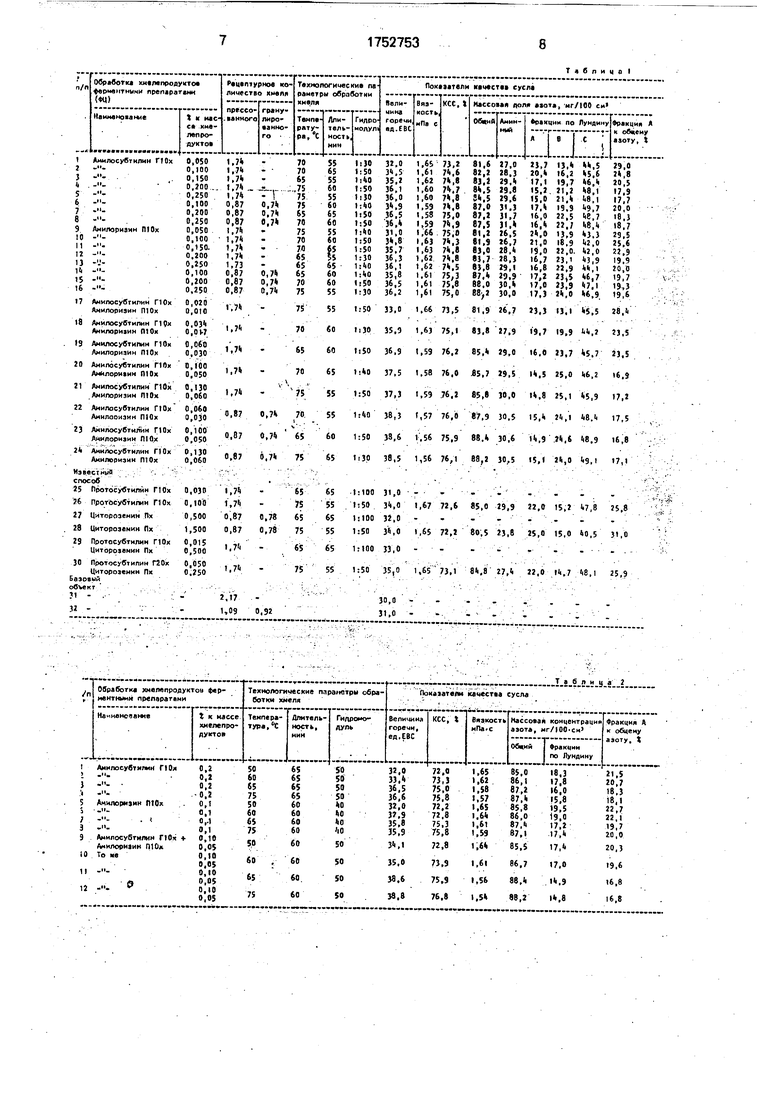

В лабораторных условиях эффектив0 ность способа проверена на 24 конкретных примере, которые осуществляли аналогично описанным трем примерам. Рецептурное количество хмеля, ферментных препаратов, вносимых для обработки хме5 ля, технологические параметры обработки хмеля и результаты испытаний сведены в табл,1 и 2.

Для получения сравнительных данных, обусловливающих повышение качества сус0 ла и стойкость пива в лабораторных условиях параллельно проводились испытания предлагаемого способа и известного.

Как следует из приведенных данных, использование предлагаемых ферментных

5 препаратов при указанных в формуле режимах по сравнению с известным способом позволяет увеличить величину горечи сусла: при использовании амилосубтилина ПОх с 31-34 до 34.5 (пример 2) - 36,1 ед. ЕВС (пример 4), т.е. прирост величины горечи составляет 6,211,3%; при использовании амилоризина П1 Ох с 31-34 до 34,8 {пример 10) - 36,3 ед. Е8С (пример 12), т.е. прирост величины горечи составляет 6,8-12,2 %, при использова- нии смеси указанных ферментных препаратов в соотношении 2:1 с 33-35 до 36,9 (пример 19) - 37,5 ед. ЕВС (пример 20), т.е. прирост горечи 7,11-11,8%.

Аналогичный прирост величины горечи получен также при использовании смеси прессованного и гранулированного хмеля в соотношении 1:1 (примеры 6. 7, 14, 15, 22 и 23).

При этом улучшается сбраживаемость сусла и снижается его вязкость. Так, при использовании амилосубтилина ПОх или амилоризина ПЮх конечная степень сбраживания (КСС) сусла возрастает с 72,2-72,6 до 74,6 (пример 2)- 74,8 (примеры 3,12), т.е. КСС возрастает на 2,2-2,4% Максимальные значения величины КСС обеспечиваются использованием для обработки хмели смеем ферментных препаратов амилосубтилин ПОх и амилоризин ПЮх в соотношении 2:1. Так, величина КСС увеличивается с 73,1 до 76,2% (пример 19), т.е. на 3,1%. При этом вязкость сусла снижается с 1,65-1,67 до 1,60 (пример 4) - 1,63 (пример 11) мПа-с. Более эффективно снижает вязкость сусла смесь ферментных препаратов вязкость снижается с 1,65 до 1,58 мПа. с (пример 20)

Кроме того, улучшается азотистый состав сусла по массовой доле в нем азотистых веществ: общего и аминного азота. фракций по Лундину А, В, С (табл. 2). При этом, как известно, уменьшение отношения фракции А к общему азоту ведет к снижению в сусле накопления предшественников холодной мути, способных к образованию полипептидов-полифенольных комплек- сов. Так, процент фракции А к общему азоту изменяется от 25,8-31,0 до 17,9 (пример 4) - 24,8 (пример 2) при использовании амилосубтилина ПОх и до 19,9 (пример 12) - 25,6 (пример 10) при использовании амилоризи- на ПЮх, т.е. снижение колеблется от 6,2 до 7,9% при использовании амилосубтилина ПОх и от 5,4 до 5,9% при использовании амилоризина ПЮх. Улучшение азотистого состава сусла более существенно происхо- дит при совместном использовании предлагаемых ферментных препаратов, взятых в соотношении 2.1

Так, процент фракции А к общему азоту снижается с 25,9 до 16,9-18,7 (примеры 20, 19), т.е. на 9,0-11.2%. Следовательно, использование предлагаемого способа приготовления пивного сусла по сравнению с

известным обеспечивает следующие преимущества. Прирост величины горьких веществ хмеля в сусле при обработке хмеля ферментным препаратом амилосубтилин ПОх и/или амилоризин ПЮх составляет 6,2-12,2%, при этом не повышается расход хмелепродуктов и не усложняется технология производства. Повышение степени сбраживания сусла на 2,2-3,1% положительно сказывается на качестве сусла вследствие более значительного накопления в нем редуцирующих веществ (при снижении содержания декстринов) и на улучшении качества пива ггелбДсТВШ ув ШГиЧения в нем масбо- вой доли спирта на 0,27-0,38% (по результатам опытных в лабораторных условиях) и уменьшения содержания несброженного экстракта б готовом пиве (разница между действительными значениями КСС и степени сбраживания пива уменьшается с 7,1-8,3 до 3,1-4,7%) Уменьшение вязкости сусла и способности к образованию комплексов, входящих в состав холодной мути, позволяет увеличить биологическую и коллоидную стойкость гбтового Продукта. Этому способствует также увеличение маёс 6- вой доли спирта в rfn&e. который повышает биологическую стойкость за счет ингибирхо- вания микрофлоры, Стойкость пива Жигулевское повышается от 7 до 9 сут. Формула изобретения

1Способ приготовления пивного сусла, предусматривающий смешивание 85-95% хмеля от его общего количества с промывной водой с рН не менее 6,5, добавление в смесь ферментной препарата, выдержку смеси при 65-75°С в течение 55-65 мин при перемешивании, кипячение сусла, введение в сусло смеси после 10-15 мин от начала его кипения и остального количества хмеля за 25-35 мин до конца его кипячения, фильтрование и охлаждение сусла, отличающийся тем, что, с целью повышения качества сусла путем увеличения его горечи, сбрзживаемости, снижения вязкости и способности комплексообразования, а также повышения стойкости пива, в качестве ферментного препарата используют амилосубтилин ПОх и/или амилоризин ПЮх.

2Способ по п. 1,отличающийся тем, что хмель в промывную воду вводят при гидромодуле 1:30-50

3Способ по пп. 1 и 2, отличающий с я тем, что амМосубтилин ПОх или амилоризин ПЮх вводят в количестве 0,1- 0,2% к массе хмеля, а при совместном их использовании - в количестве 0,06-0,10% и 0,03-0,05% соответственно к массе хмеля

Т б п и ц а I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления пивного сусла | 1989 |

|

SU1648968A1 |

| Способ приготовления пивного сусла | 1990 |

|

SU1724680A1 |

| Способ получения пивного сусла | 1990 |

|

SU1740410A1 |

| Способ охмеления пивного сусла | 1990 |

|

SU1738833A1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА "ОЧАКОВСКОЕ" | 1998 |

|

RU2143472C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА "ТОВАРИЩ БЕНДЕР" | 1997 |

|

RU2129146C1 |

| СПОСОБ ОХМЕЛЕНИЯ ПИВНОГО СУСЛА | 1990 |

|

RU2043400C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА "ОЧАКОВСКОЕ СПЕЦИАЛЬНОЕ" | 1998 |

|

RU2143471C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА "ТУЛЬСКОЕ" | 1997 |

|

RU2122016C1 |

| СПОСОБ ПРОИЗВОДСТВА ПИВА | 1999 |

|

RU2154667C1 |

Использование: в пивоваренной промышленности. Сущность изобретения: 85- 95% хмеля от его общего рецептурного количества смешивают с промывной водой с рН не менее 6,5 при гидромодуле 1:30-50. При этом используют хмель, например, прессованный или прессованный в смеси с гранулированным, в соотношении преимущественно 1:1. В смесь вводят ферментный препарат, в качестве которого используют амило- субтилин ПОх и/или амилоризин ПЮх в виде растворов и смесь выдерживают при температуре 65-75°С в течение 55-65 мин при перемешивании. После набора всего количества сусла его кипятят и через 10-15 мин от начала кипения в него вводят обработанный ферментным препаратом хмель, а за 25-35 мин до конца кипячения сусла в него вводят оставшееся количество необработанного хмеля для ароматизации. 2 з.п.ф-лы, 2 табл. сг ё

| Технологическая инструкция по производству солода и пива | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

| Авторское свидетельство СССР Мг 1003535, кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| , Авторское свидетельство СССР № 1648968, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-08-07—Публикация

1990-03-22—Подача