Изобретение относится к технике разделения жидких продуктов дистилляцией и может быть использовано в пищевой, эфиромасличной, химической и других областях промышленности при разделении многокомпонентных смесей перегонкой и концентрировании растворов выпариванием.

Известен способ дистилляции включающий нагрев исходной среды, конденсацию и охлаждение выделяющейся паровой фазы [1]

Недостатком этого способа являются большие энергозатраты, связанные с кипячением исходной среды при атмосферном давлении и большие потери легколетучего готового продукта (спирта), в связи с испарением в окружающую среду.

Наиболее близким техническим решением, принятым в качестве прототипа, является способ дистилляции, включающий нагрев исходной среды, конденсацию и охлаждение выделяющейся паровой фазы, а также дополнительное охлаждение получаемого дистиллята в сборнике дистиллята водой со льдом [2]

Недостатком способа-прототипа также являются большие энергозатраты, связанные с кипячением среды при атмосферном давлении, и потери спирта, в связи с испарением в окружающую среду.

Задачей изобретения является снижение энергозатрат и потерь получаемой продукции.

Поставленная задача достигается тем, что в известном способе дистилляции, включающем нагрев исходной среды, конденсацию выделяющейся паровой фазы и охлаждение получаемого дистиллята, выделение, конденсацию и охлаждение паровой фазы производят вне связи с атмосферой и давлении ниже атмосферного, путем предварительного заполнения газовых пространств кипятильного устройства, охлаждающего устройства и сборника дистиллята паровой фазой, конденсации и охлаждения последней в охлаждающем устройстве и сборнике дистиллята вне связи с атмосферой.

В связи с тем, что объем паровой фазы на много превышает объем получаемого из нее конденсата, при конденсировании паровой фазы вне связи с атмосферой в газовых пространствах охлаждающего устройства и сборника дистиллята образуется давление ниже атмосферного, которое тем ниже, чем больше объем этих газовых пространств, что обеспечивает снижение энергозатрат в связи с более низкой температурой дистилляции и полностью упраздняет потери легколетучих продуктов, так как последние поступают в сборник дистиллята вне связи с атмосферой.

Анализ предложенного технического решения показывает, что отличается оно от известного решения тем, что выделение, конденсация и охлаждение паровой фазы производят вне связи с атмосферой и давлении ниже атмосферного, путем предварительного заполнения газовых пространств кипятильного устройства, охлаждающего устройства и сборника дистиллята паровой фазой, конденсации и охлаждения последней в охлаждающем устройстве и сборнике дистиллята вне связи с атмосферой, что обеспечивает соответствие предлагаемого технического решения критерию изобретения "новизна".

Сравнение заявленного технического решения с другими решениями как в данной области, так и в смежных областях техники, не позволили выявить в них признаки, отличающие заявленное решение от прототипа что обеспечивает соответствие предлагаемого технического решения критерию изобретения "существенные отличия".

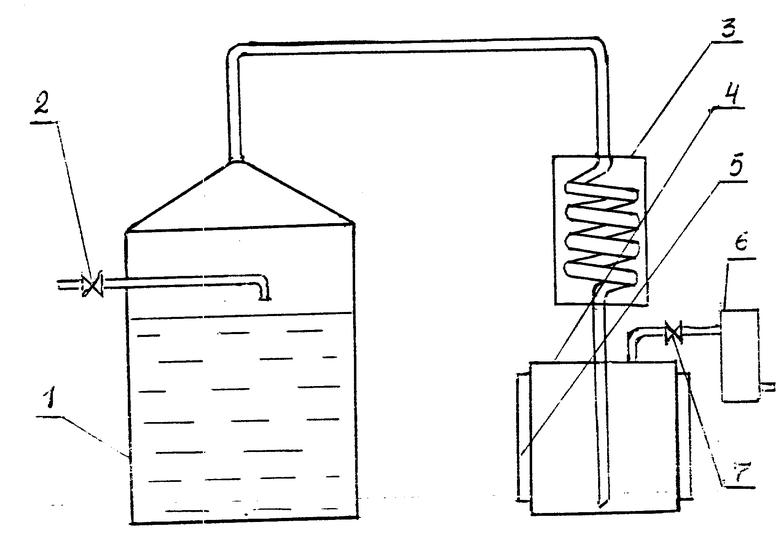

Предлагаемый способ может быть осуществлен на установке, изображенной на чертеже и содержащей: кипятильное устройство 1 с патрубком и краном 2 для ввода паровой фазы; соединенные с кипятильным устройством по ходу паровой фазы холодильное устройство 3 сборник дистиллята 4 с охлаждающей рубашкой 5 и пробный холодильник 6 с запорным краном 7.

Работа установки и осуществление способа.

Исходное сырье загружают в кипятильное устройство 1; открывают краны 2 и 7 и заполняют паровой фазой (водяными парами) газовые пространства кипятильного устройства, холодильного устройства и сборника дистиллята до выхода дистиллята или паровой фазы из пробного холодильника 6; перекрывают краны 2 и 7; подают хладоагент в холодильное устройство 3 и охлаждающую рубашку 5 сборника дистиллята, конденсируя в газовых пространствах холодильного устройства и сборника дистиллята паровую фазу и создавая тем самым в закрытой системе вакуум; доводят содержимое кипятильного устройства 1 до кипения; конденсируют и охлаждают выделяющуюся паровую фазу продукта в холодильном устройстве 3 и собирают получаемый дистиллят в сборнике дистиллята 4, дополнительно конденсируя дистиллятом находящуюся в сборнике паровую фазу. После окончания процесса дистилляции открывают кран 7, сообщают сборник дистиллята с атмосферой и его опорожняют. После опорожнения и повторного заполнения кипятильного устройства процесс дистилляции повторяют.

Пример.

В кипятильное устройство помещали виноматериал с объемной долей спирта 10% заполняли водяными парами извне газовые пространства кипятильного устройства, холодильного устройства и сборника дистиллята до выхода из него паров, перекрывали связь газовых пространств и водяную рубашку сборника дистиллята создавая в системе вакуум. Затем доводили виноматериал в кипятильном устройстве до кипения и производили его перегонку до полной отгонки спирта, собирая последний в сборнике дистиллята при температуре перегонки 45-50oC.

Для сравнения виноматериал той же партии перегоняли по способу-прототипу при температуре перегонки 96-101oC, собирая дистиллят в охлаждающий водой со льдом сборник, связанный с атмосферой.

По результатам проведенных опытов потери спирта при перегонке виноматериалов по способу-прототипу составили 2,5% а энергозатраты на 25% выше, чем по предлагаемому способу, полностью исключающему потери спирта.

Пример 2.

В кипятильное устройство загружали спиртованный виноградный сок с объемной долей спирта 16% и содержанием 18% сахара и производили его концентрирование упариванием с получением спиртового дистиллята и сокового концентрата с содержанием 80% сахара по способу, описанному в примере 1.

Для сравнения спиртованный виноградный сок той же партии концентрировали упариванием по способу-прототипу.

В результате, при концентрировании виноградного сока по способу-прототипу потери спирта в дистилляте составили 3,0% а энергозатраты на 30% выше, чем по предлагаемому способу, исключающему потери спирта при дистилляции.

Таким образом, предлагаемый способ дистилляции обеспечивает, по сравнению со способом-прототипом, снижение потерь получаемого продукта на 2,5-3,0% и снижение энергозатрат на 25-30%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕГОНКИ ПРОДУКТОВ БРОЖЕНИЯ | 1992 |

|

RU2043404C1 |

| СПОСОБ ПЕРЕГОНКИ ПРОДУКТОВ БРОЖЕНИЯ | 1991 |

|

RU2014351C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДИСТИЛЛИРОВАННОЙ ВОДЫ | 2013 |

|

RU2543879C1 |

| Способ получения коньячного спирта | 1977 |

|

SU704983A1 |

| Способ получения коньячного спирта и установка для его осуществления | 1980 |

|

SU932826A1 |

| Способ получения плодово-ягодного спирта для производства алкогольных напитков | 1979 |

|

SU773071A1 |

| СПОСОБ ХРАНЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 1996 |

|

RU2098938C1 |

| Способ деалкоголизации спиртосодержащих продуктов | 1987 |

|

SU1541245A1 |

| СПОСОБ ФРАКЦИОННОЙ ДИСТИЛЛЯЦИИ ЖИДКИХ СМЕСЕЙ И ФРАКЦИОННЫЙ ДИСТИЛЛЯТОР ЖИДКОСТЕЙ | 2014 |

|

RU2576274C2 |

| Способ производства коньячного спирта | 1989 |

|

SU1756336A1 |

Использование: разделение жидких продуктов дистилляцией в пищевой, эфиромасличной и химической промышленности при разделении многокомпонентных смесей перегонкой и концентрировании растворов выпариванием. Сущность изобретения: способ дистилляции включает заполнение газовых пространств кипятильного устройства, охлаждающего устройства и сборника дистиллята паровой фазой. Паровую фазу охлаждают вне связи с атмосферой, создавая в системе давление ниже атмосферного. После этого вне связи с атмосферой нагревают исходное сырье в кипятильном устройстве. Конденсируют и охлаждают в охлаждающем устройстве выделяющуюся паровую фазу и собирают дистиллят в сборнике. 1 ил.

Способ дистилляции, включающий нагрев исходного сырья в кипятильном устройстве, конденсацию и охлаждение в охлаждающем устройстве выделяющейся паровой фазы с получением дистиллята в сборнике, отличающийся тем, что перед нагревом исходного сырья газовые пространства кипятильного устройства, охлаждающего устройства и сборника дистиллята заполняют паровой фазой, охлаждают ее вне связи с атмосферой, создавая в системе давление ниже атмосферного, после чего процесс дистилляции осуществляют вне связи с атмосферой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сборник технологических инструкций, правил и нормативных материалов по винодельческой промышленности | |||

| - М.: Агропромиздат, 1985, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| ВОДЯНАЯ ТУРБИНА | 1922 |

|

SU462A1 |

Авторы

Даты

1997-12-20—Публикация

1996-02-06—Подача