Изобретение относится к литейному пpоизводству, а именно к специальным способам литья, в частности к литью с кристаллизацией под давлением отливок со сквозными отверстиями.

Известна пресс-форма для литья с кристаллизацией под давлением отливок со сквозными отверстиями, содержащая матрицу, пуансон, стержень, выполненный в виде обоймы и центральной вставки, выталкиватели, а так же систему охлаждения стержня.

Однако эта пресс-форма имеет недостаточно высокий срок службы и не исключена возможность брака отливок из-за значительных усилий извлечениях отливки.

Целью изобретения является повышение срока службы пресс-формы и снижение брака отливок за счет уменьшения усилия извлечения отливки.

Это достигается тем, что в пресс-форме для литья с кристаллизацией под давлением отливок со сквозными отверстиями, содержащей матрицу с установленным в ней стержнем, выполненным в виде обоймы и центральной вставки, выталкиватели, пуансон и систему охлаждения стержня, последняя включает регулировочную емкость с патрубками подвода охлаждающей жидкости и слива по верхнему и нижнему уровню, соединенную каналом с полостью обоймы стержня, при этом центральная часть стержня закреплена в пуансоне.

Обойма стержня быстро охлаждается, в то время как отливка находится в горячем состоянии и за счет разности усадок обоймы стержня и отливки между ними образуется зазор и отливка легко выталкивается из полости матрицы.

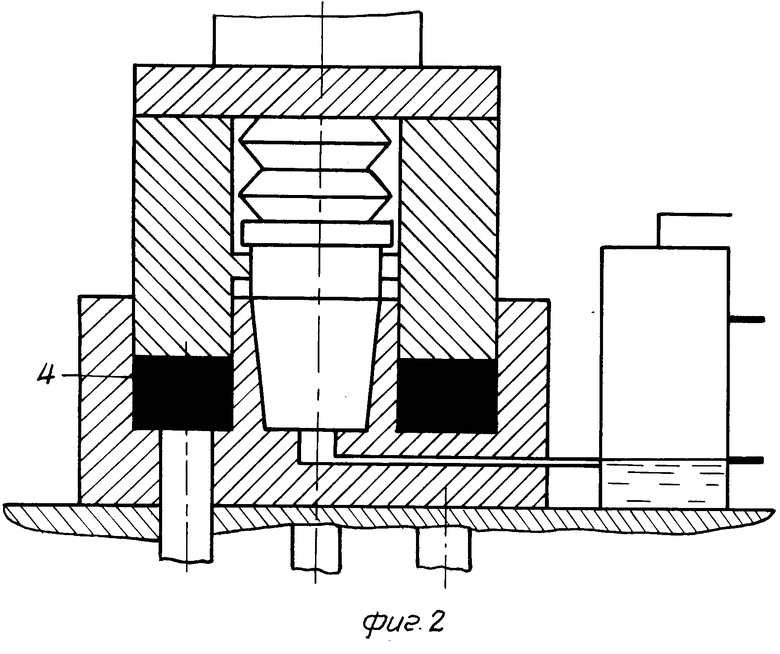

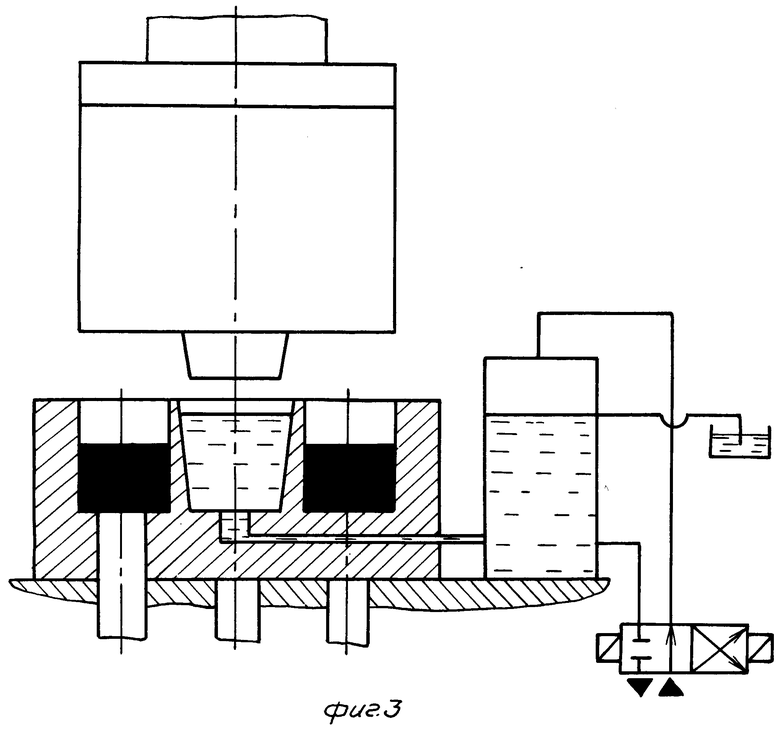

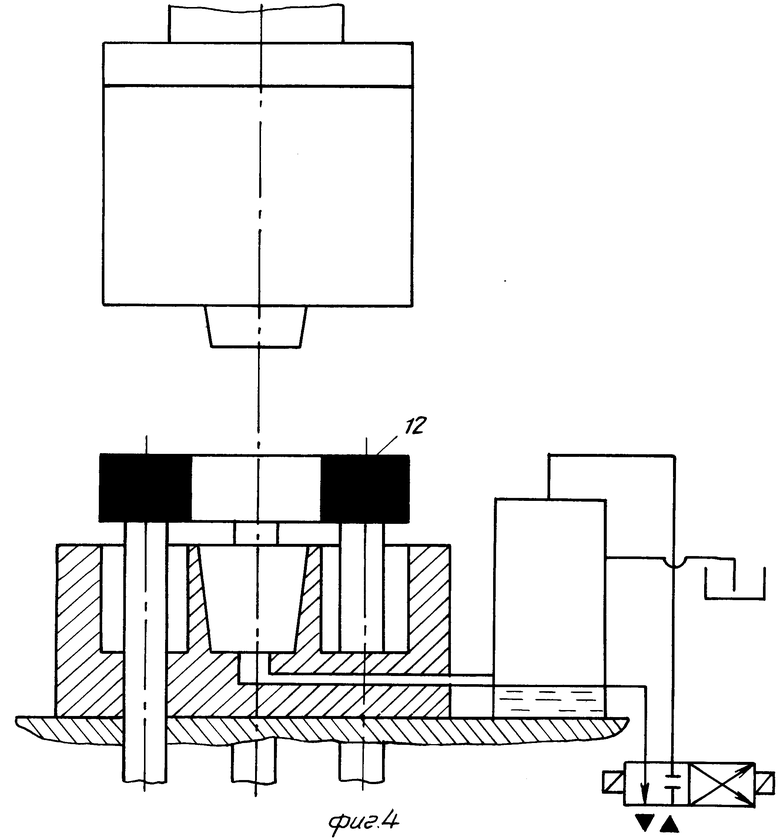

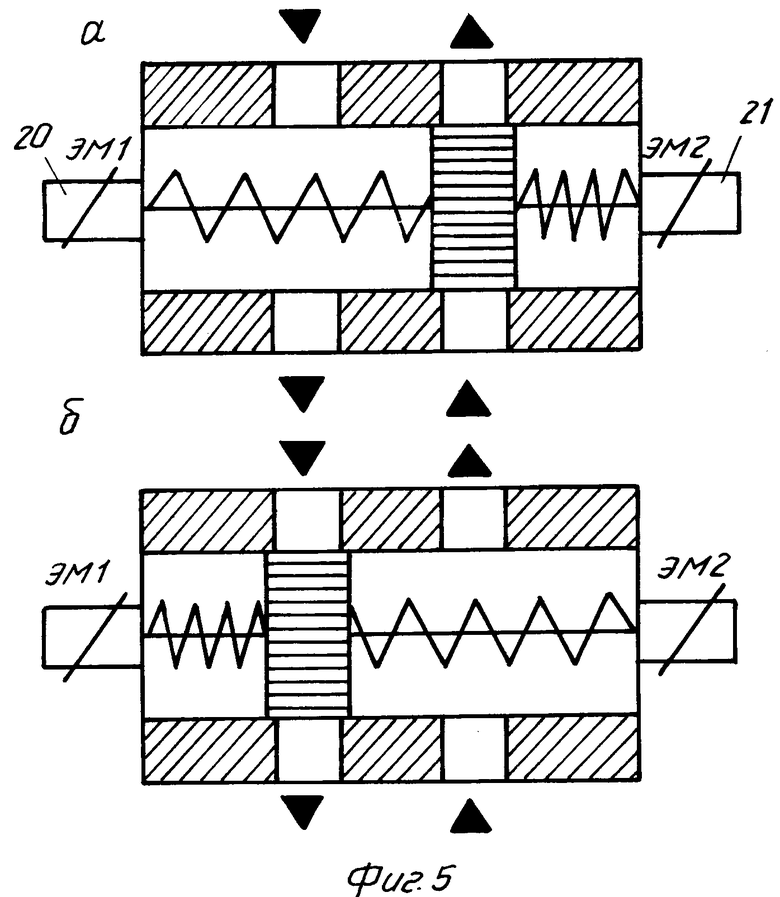

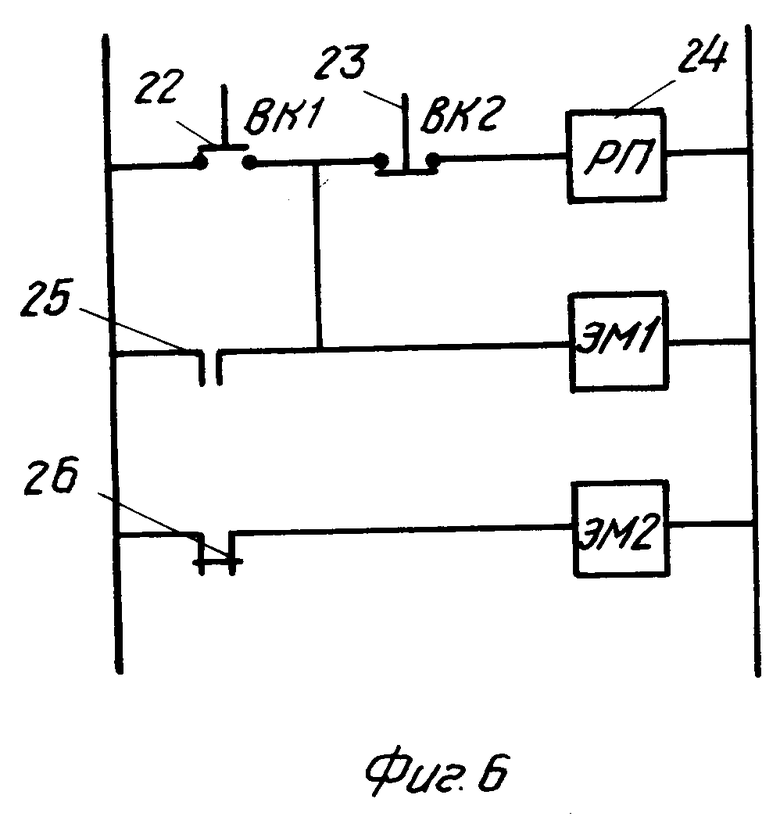

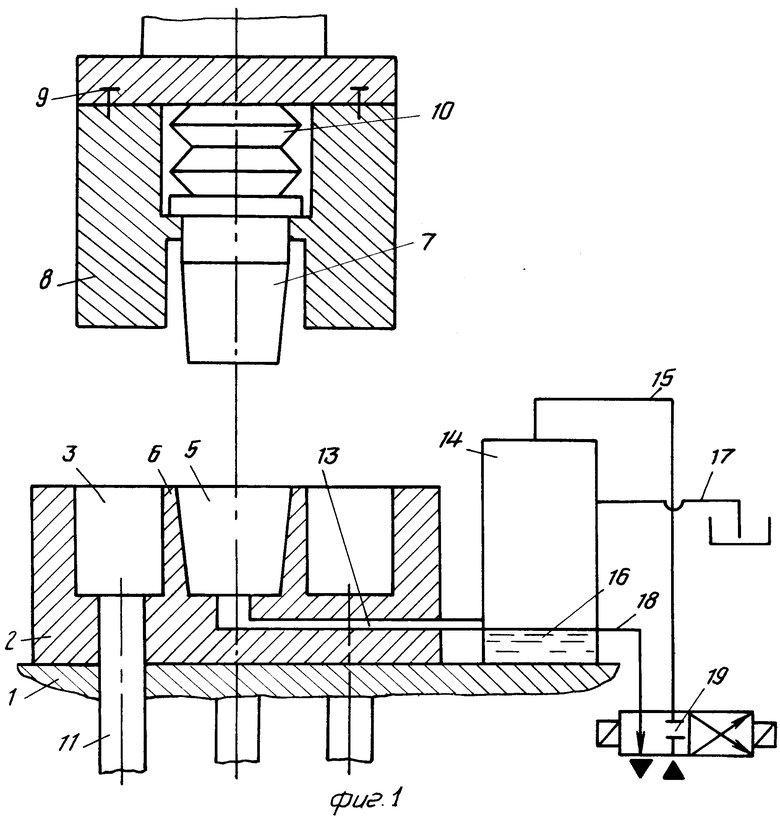

На фиг. 1 представлена пресс-форма в исходном положении, общий вид; на фиг.2 пресс-форма в период прессования; на фиг.3 пресс-форма в момент подъема пуансона; на фиг.4 пресс-форма в момент выталкивания отливки из полости матрицы; на фиг. 5 схема золотника; на фиг.6 электрическая схема системы автоматической подачи и слива охлаждающей жидкости.

На монтажной плите 1 гидропресса установлены матрица 2, имеющая формообразующую полость 3, в которую заливается порция жидкого металла 4, и полость 5 охлаждения разъемного стержня, состоящего из обоймы 6 с конической внутренней поверхностью и центральной вставкой 7 с конической наружной поверхностью, которая расположена в пуансоне 8 под жестко закрепленной крышкой 9 и подпружинена пружиной 10.

Через дно матрица 2 проходят стойки 11 выталкивателя, связанные с нижним гидроцилиндром гидропресса и служащие для выталкивания закристаллизовавшейся отливки 12. В матрице 2 выполнен канал 5, соединяющий полость 13 охлаждения с регулировочной емкостью 14, к которой подключены патрубок 15 подвода охлаждающей жидкости 16, патрубок 17 слива охлаждающей жидкости по верхнему уровню и патрубок 18 слива охлаждающей жидкости по нижнему уровню.

Регулировочная емкость 14 соединена каналом с полостью обоймы 6 стержня. Центральная вставка 7 стержня закреплена в пуансоне 8. Подача и слив охлаждающей жидкости осуществляется посредством золотника 19 с электрическим управлением, имеющим электромагниты 20 и 21 (фиг.6).

Электрический сигнал передается через нормально-разомкнутый конечный выключатель 22, расположенный на пуансоне, и снимается нормально-замкнутым конечным выключателем 23, расположенным на выталкивателе. При этом срабатывает реле 24, переключая электромагниты 20 и 21 через нормально-разомкнутый контакт 25 и нормально-замкнутый контакт 26.

Устройство работает следующим образом.

Пресс-форма приводится в исходное состояние. Пуансон 8 поднят над матрицей 2, охлаждающая жидкость 16 в полость 5 охлаждения не подается.

В предварительно разогретую до 180-220оС и смазанную формообразующую полость 3 матрицы 2 заливают порцию жидкого металла 4, включают верхний цилиндр гидропресса на движение "Вниз". При этом центральная подпружиненная вставка 7 стержня заходит в обойму 6, образуя при сопряжении стержень жесткой конструкции, а рабочая часть пуансона 8, заходя в полость 3 матрицы 2, производит формообразование отливки 12 под давлением. Производится выдержка жидкого металла 4 под давлением до полной кристаллизации отливки. Затем включают верхний цилиндр гидропресса на движение "Вверх". Пуансон 8 поднимается над матрицей 2, формообразующая полость 3 раскрывается, стержень разнимается, освобождая полость 5 охлаждения. При этом поднимающийся пуансон 8 воздействует на конечный выключатель 22, замыкая его. Электрический сигнал подается на реле 24, оно срабатывает, замыкая контакт 25 и размыкая контакт 26, электромагнит 21 обесточивается, а электромагнит 20 оказывается под напряжением и, срабатывая, открывает подачу охлаждающей жидкости 16 (фиг.5б) по патрубку 15 в регулировочную емкость 14, где охлаждающая жидкость теряет скорость потока и заполняет регулировочную емкость, до верхнего уровня, с которого она сливается по патрубку 17 слива. При этом по принципу сообщающихся сосудов через канал 5 охлаждающая жидкость заполняет полость 13 и поддерживается в ней на заданном уровне. Обойма 6 стержня охлаждается, в то время как отливка 12 находится в горячем состоянии, и за счет разности усадок обоймы 6, стержня и отливки 12 между ними образуется зазор, облегчающий съем оливки со стержня.

Включают нижний цилиндр гидропресса на движение вверх. При этом выталкиватель воздействует на конечный выключатель 23. Реле 24 обесточивается, контакт 25 размыкается, а контакт 26 замыкается. Электромагниты 20 и 21 приводятся в исходное состояние. Производится отключение подачи охлаждающей жидкости 16 и слив ее из охлаждающей полости 5 стержня и регулировочной емкости 14. Отливка 12 выталкивается стойками 11 выталкивателя из полости матрицы 3. Производится съем отливки 12 и пресс-форма приводится в исходное положение. Цикл повторяется.

Изобретение реализовано следующим образом.

Литьем с кристаллизацией под давлением получали отливку "кольцо" с внешним диаметром 128 мм, внутренним 60 мм и высотой 50 мм. В разогретую до 180-220оС и смазанную формообразующую полость матрицы заливали порцию сплава АЛ2 с температурой 700оС и осуществляли прессование с приложением давления 320 МПа. При этом центральная подпружиненная вставка стержня вошла в наружную оболочку и при сопряжении образовался стержень жесткой конструкции. Производили выдержку металла под давлением в течение 10 с. После этого поднимали пуансон, при этом стержень размыкался и в его освободившуюся полость поступала охлаждающая жидкость до заданного уровня. Тонкая наружная оболочка стержня быстро охлаждалась, в то время как отливка находилась в горячем состоянии, и за счет разности усадок оболочки стержня и отливки между ними образовывался зазор, после чего отливку свободно выталкивали из полости матрицы.

Изобретение позволяет при получении отливки со сквозными отверстиями осуществлять ее выталкивание из формообразующей полости при наличии зазора между отливкой и стержнем, что снижает усилие выталкивания, увеличивает ресурс пресс-формы и снижает брак отливок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1994 |

|

RU2070475C1 |

| СПОСОБ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2000 |

|

RU2176174C1 |

| СПОСОБ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛКПД) | 2008 |

|

RU2404017C2 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2000 |

|

RU2188742C1 |

| Пресс-форма для штамповки из жидкого металла | 1978 |

|

SU789232A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476291C1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU772707A1 |

| Устройство для литья с кристаллизацией под давлением | 1985 |

|

SU1375406A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2324574C2 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ОТЛИВОК | 1991 |

|

RU2040360C1 |

Сущность изобретения: пресс-форма содержит матрицу 2 со стержнем, состоящим из обоймы 6 и вставки 7, закрепленной на пуансоне 8. Система охлаждения стержня имеет регулировочную емкость 14 с патрубками подвода 15 и слива 17 и 18 охлаждающей жидкости по верхнему и нижнему уровням, соединенную каналом 5 с полостью 3 обоймы 6 стержня. Охлаждающая жидкость подается в обойму во время выдержки отливки в матрице при раскрытой пресс-форме, что обеспечивает повышение срока службы пресс-формы и снижение брака отливок за счет уменьшения усилия извлечения отливки. 6 ил.

ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ отливок со сквозными отверстиями, содержащая матрицу с установленным в ней стержнем, выполненным в виде обоймы и центральной вставки, выталкиватели, пуансон и систему охлаждения стержня, отличающаяся тем, что, с целью повышения срока службы пресс-формы и снижения брака отливок за счет уменьшения усилия извлечения отливки, система охлаждения стержня включает регулировочную емкость с патрубками подвода охлаждающей жидкости и слива ее по верхнему и нижнему уровням, соединенную каналом с полостью обоймы стержня, при этом центральная часть стержня закреплена в пуансоне.

| Способ литья с кристаллизацией под давлением отливок со сквозными отверстиями и устройство для его осуществления | 1989 |

|

SU1770065A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-09-20—Публикация

1991-01-08—Подача