Изобретение относится к машиностроению для использования в приводах машин с большой осевой силой сопротивления движению рабочего органа, например в приводах сверлильных (рельсосверлильных) станков.

Известен редуктор с передачей большой осевой силы [1] включающий корпус с поворотными ведущим и ведомым звеньями, выполненными в виде торцовых катков, разделенных телами качения. Оси вращения звеньев параллельны.

Такой редуктор компактен, реализует большое передаточное отношение, хорошо приспособлен для расположения в одном корпусе нескольких последовательно расположенных ступеней и обладает другими достоинствами. Однако недостатком такого редуктора является ограничение по величине передаваемого крутящего момента вследствие его передачи от ведущего к ведомому звену за счет сцепления.

Известен также редуктор с передачей большой осевой силы [2] принятой за прототип. Этот редуктор включает корпус с поворотными ведущим и ведомым звеньями с непересекающимися и неперекрещивающимися осями вращения. Одни из колец упорных подшипников редуктора расположены на торцах указанных звеньев. Звенья в этом редукторе скомпонованы в многопоточную планетарную передачу внешне-внутреннего зацепления. Прототип может работать при больших крутящих моментах, которые передаются за счет зацепления звеньев.

Однако у прототипа имеются недостатки, главный из которых большой осевой размер, являющийся следствием традиционной установки упорных подшипников с наружных торцов ведущего и ведомого звеньев. Такая традиционная компоновка (последовательность и характер расположения звеньев и деталей) ухудшает все характеристики, связанные с увеличением размеров частей привода его массу, объем и пр.

Задачей изобретения является уменьшение габаритов редуктора, техническим результатом чего будет снижение объема привода машины, его массы и стоимости.

Это решается тем, что редуктор с передачей большой осевой силы, включающий корпус с поворотным ведущим и ведомым звеньями с непересекающимися и неперекрещивающимися осями вращения и с одними из колец упорных подшипников, расположенных на торцах указанных звеньев, снабжен тарелкой, размещенной в корпусе редуктора, на противоположных торцах которой размещены другие кольца упорных подшипников ведущего и ведомого звеньев.

В частности ведущее и ведомое звенья выполнены с параллельными осями вращения и зоной взаимодействия, расположенной по одну сторону от этих осей. В частности, ведущее и ведомое звенья выполнены соосными и разделены несколькими равномерно расположенными по окружности дополнительными промежуточными звеньями, поворотными относительно оси корпуса. В частности, редуктор снабжен замыкающими звеньями, охватывающими дополнительные звенья со свободных сторон. Кроме того, звенья редуктора выполнены в виде цилиндрических и (или) конических катков. В частности, звенья редуктора выполнены в виде цилиндрических и (или) конических зубчатых колес.

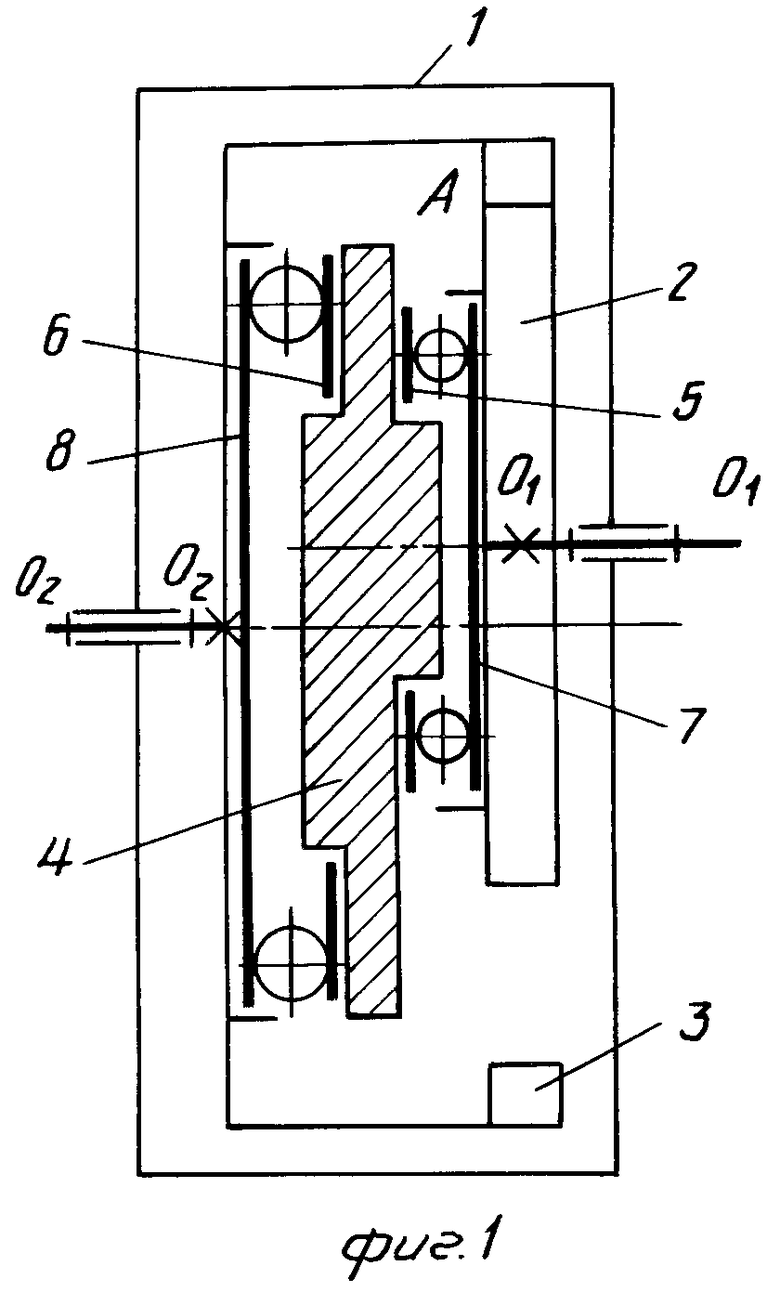

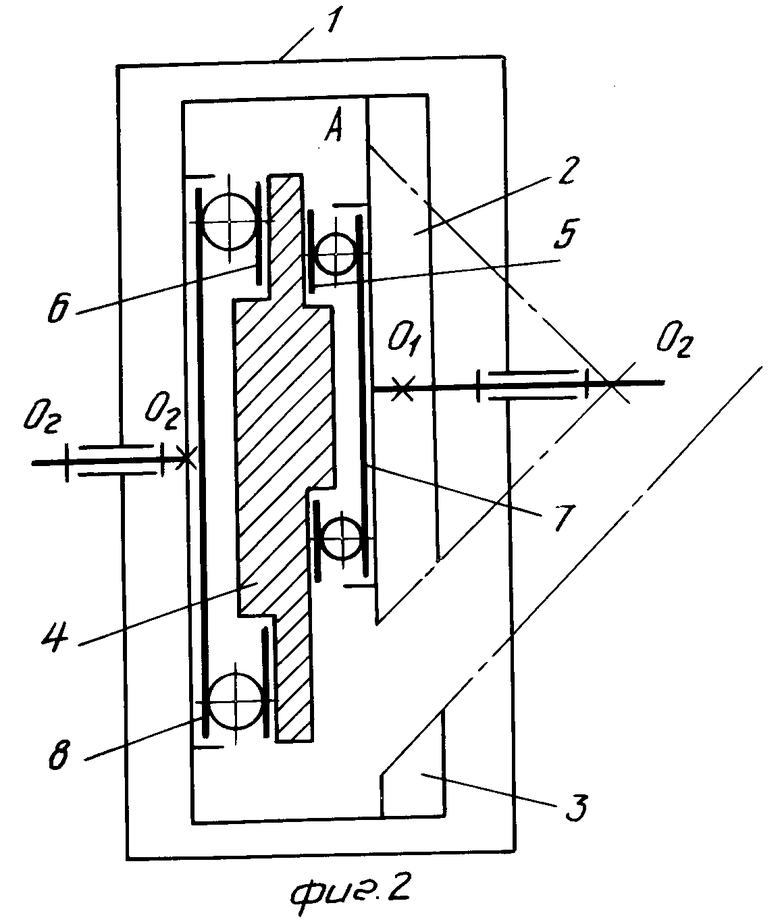

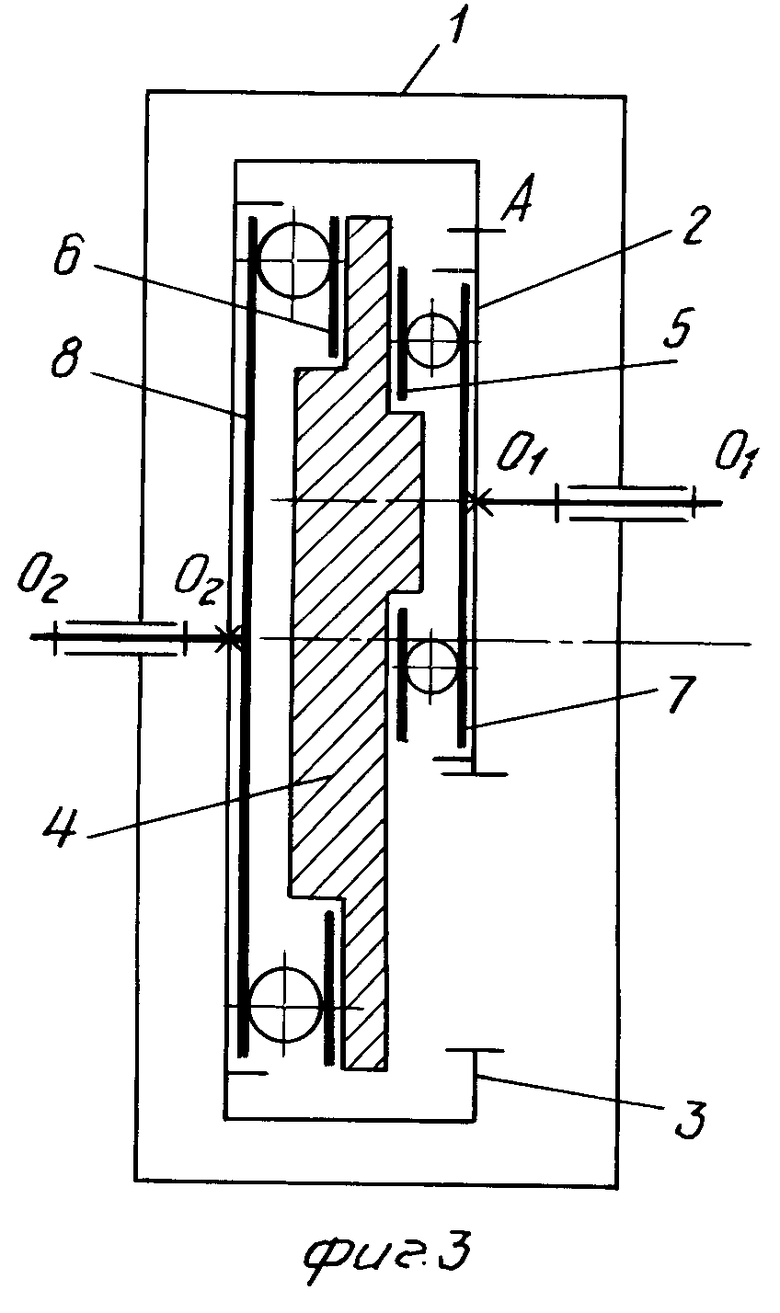

На фиг. 1 представлена структурная схема одноступенчатого редуктора с передачей большой осевой силы при выполнении звеньев в виде цилиндрических катков; на фиг. 2 то же, при выполнении звеньев в виде конических катков; на фиг. 3 то же, при выполнении звеньев в виде зубчатых цилиндрических катков; на фиг. 4 то же, с соосными расположением ведущего и ведомого цилиндрических зубчатых колес с несколькими промежуточными паразитными зубчатыми колесами, расположенными равномерно по окружности относительно центральных колес; на фиг. 5 двухступенчатый редуктор с двумя дополнительными замыкающими зубчатыми колесами; на фиг. 6 конический редуктор; на фиг. 7 конструктивная схема варианта одноступенчатого цилиндрического редуктора для использования, в частности, в рельсосверлильных станках, например, в качестве насадки на ведомый вал основного редуктора, снижающий угловую скорость сверла при обработке высокопрочных рельсов спиральными, а не специальными сверлами.

Редуктор с передачей большой осевой силы состоит из корпуса 1 с поворотными ведущим 2 и ведомым 3 звеньями. Оси вращения 0101 и 0202 этих звеньев непересекающиеся и неперекрещивающиеся. Редуктор снабжен размещенной в корпусе тарелкой 4 с круговыми выступами на своих торцах. На одном торце тарелки (на соответствующем круговом выступе, например правом) размещено первое кольцо 5 упорного подшипника качения ведущего звена, на другом торце тарелки (на соответствующем круговом выступе, например левом) размещено первое кольцо 6 упорного подшипника качения ведомого звена. Вторые кольца 7, 8 упорных подшипников качения размещены на торцах соответствующих звеньев. Ведущее и ведомое звенья редуктора установлены в его корпусе на подшипниках, например радиально-упорных.

В частности, ведущее 2 и ведомое 3 звенья выполнены с параллельными осями вращения. Зона взаимодействия А звеньев расположена по одну сторону от этих осей соответствующая кинематическая пара выполнена внутренней.

В частности (фиг. 4-6), ведущее и ведомое звенья редуктора размещены в корпусе соосно и разделены несколькими, равномерно по окружности расположенными промежуточными звеньями 9, поворотными относительно корпуса на продольных осях 10. Эти промежуточные звенья образуют кинематические пары с ведущим и ведомым звеном и являются паразитными (в классическом кинематическом понимании) звеньями. Количество этих звеньев, в частности, предпочтительно четное, два и более.

В частности (фиг. 5-6), редуктор выполнен двухступенчатым и снабжен замыкающими звеньями 11, 12, охватывающими дополнительные звенья со свободных сторон.

В частности (фиг. 1, 2), звенья редуктора выполнены в виде цилиндрических (фиг. 1) и/или (фиг. 2) конических катков.

В частности (фиг. 3-7), звенья редуктора выполнены в виде цилиндрических (фиг. 3, 5, 7) и/или (фиг.6) конических зубчатых колес.

Работа предложенного редуктора с передачей большой осевой силы происходит следующим образом.

При вращении относительно корпуса 1 поворотного ведущего звена 2 в результате его воздействия (в частности, в зоне А) на поворотное ведомое звено 3 осуществляется передача на последнее вращения и крутящего момента. Эта передача осуществляется с преобразованием, определяемым конкретным выполнением звеньев и соотношением их размеров. При осевом воздействии на ведомое звено (обусловленным в зависимости от вида машины, в приводе которой применен предлагаемый редуктор, соответствующим осевым поступательным перемещением либо обрабатываемой среды, либо редуктора) осевая сила от торца последнего через упорный шарикоподшипник 6, 8, тарелку 4 и упорный подшипник качения 5, 7 передается на торец ведущего звена 2 и далее на корпус машины. Передача осевой силы через большие опорные поверхности торцов звеньев, колец упорных подшипников, ряда тел качения и тарелки обуславливают высокую работоспособность редуктора при весьма больших значениях этой осевой силы. Расположение поверхностей контакта перпендикулярно осям вращения звеньев также благоприятно для повышения работоспособности редуктора.

При выполнении редуктора с параллельными осями вращения звеньев и с зоной взаимодействия, расположенной по одну сторону от этих осей (фиг. 1-3, 7), конструкция получается более простой с наименьшим числом деталей. Кроме того, в этом случае решается задача регулирования положения, в частности по высоте, вала ведомого звена 3, относительно вала ведущего звена 2 путем соответствующего разворота (по фиг. относительно горизонтальной оси) корпуса 1 относительно рамы машины, на которой расположен привод последней. Необходимость в таком регулировании имеет место, в частности, в рельсосверлильных станках при сверлении отверстий в рельсах разной высоты на различных расстояниях от нижней части (подошвы) рельса. Редуктор (фиг. 7) предназначен в частности, для использования в рельсосверлильных станках, например как дополнительно понижающий скорость вращения насадки на последние. Так, для сверления отверстий в рельсах полыми сверлами со сменными твердосплавными пластинками необходима частота вращения ведомого звена со шпинделем, несущим сверло, порядка 270 об/мин. При переходе на более дешевые спиральные сверла желательно уменьшить эту частоту до 170 об/мин. В этом случае ведущее звено 2 предлагаемого редуктора скрепляют с ведомым звеном станка, разворачивая (относительно горизонтальной оси) корпус редуктора до требуемого положения по высоте рельса относительно оси ведомого звена 3 редуктора. После этого корпус скрепляют с рельсосверлильными станками (так как корпус 1 редуктора не участвует в передаче крутящего момента, то крепящая связь выполняется легкой и простой). Затем с ведомым звеном скрепляется спиральное сверло, станок включается в действие и редуктор работает, как описано выше.

При выполнении редуктора с соосным размещением ведущего 2 и ведомого 3 звеньев, разделенных несколькими, равномерно по окружности расположенными промежуточными звеньями 9, поворотными относительно корпуса (фиг. 4-6) работа осуществляется так же, как описано выше. Однако показатели работы улучшаются вследствие реализации соосности, многопоточности, коаксиальности, симметричности и уравновешенности. Редуктор по фиг. 4 является также замкнутым.

При выполнении редуктора с замыкающими звеньями 11, 12, охватывающими дополнительные звенья 9 со свободных сторон (фиг. 5, 6), условие замкнутости реализуют и для двухступенчатых выполнений с большими, чем у одноступенчатых выполнений, передаточными числами.

При выполнении редуктора со звеньями в виде цилиндрических катков (фиг. 1) его конструкция получается наиболее простой; а если катки выполнены коническими (фиг. 2), то легко осуществляется ручная или автоматическая регулировка монтажных или износных зазоров в зонах взаимодействия звеньев.

При выполнении звеньев в виде цилиндрических и (или) конических зубчатых колес (фиг. 3-7) нагрузочная способность редуктора повышается при некотором увеличении сложности изготовления звеньев.

Все изложенное характеризует промышленную применимость устройства, так как доказывает возможность его использования в промышленности и других отраслях народного хозяйства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕНОСНОЙ РЕЛЬСОСВЕРЛИЛЬНЫЙ СТАНОК | 1995 |

|

RU2092648C1 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ ПЕРЕНОСНОЙ | 1992 |

|

RU2045603C1 |

| Рельсосверлильный станок | 1989 |

|

SU1712517A1 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ | 2010 |

|

RU2464371C2 |

| Устройство для сверления отверстий в рельсах | 1990 |

|

SU1813822A1 |

| Рельсорезный станок | 1988 |

|

SU1581800A1 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ ПЕРЕНОСНЫЙ | 1999 |

|

RU2171328C2 |

| СТАНОК РЕЛЬСОШЛИФОВАЛЬНЫЙ | 2005 |

|

RU2287633C1 |

| Рельсорезный станок | 1989 |

|

SU1703765A1 |

| РЕЛЬСОСВЕРЛИЛЬНЫЙ СТАНОК | 1990 |

|

RU2043452C1 |

Изобретение относится к машиностроению для использования в приводах машин с большой осевой силой сопротивления движению рабочего органа, например в приводах сверлильных /рельсосверлильных/ станков. Технический результат - уменьшение габаритов редуктора, снижение объема привода машины, его массы и стоимости. Редуктор с передачей большой осевой силы включает корпус с поворотными ведущим и ведомым звеньями с непересекающимися и неперекрещивающимися осями вращения, с одними из колец упорных подшипников, расположенных на торцах указанных звеньев. Он отличается тем, что снабжен тарелкой, размещенной в корпусе редуктора, на противоположных торцах которой размещены другие кольца упорных подшипников ведущего и ведомого звеньев. В частности, ведущее и ведомое звенья выполнены с параллельными осями вращения и зоной взаимодействия, расположенной по одну сторону от этих осей; ведущее и ведомое звенья выполнены соосными и разделены несколькими, равномерно расположенными по окружности дополнительными промежуточными звеньями, поворотными относительно продольной оси корпуса. Кроме того, редуктор снабжен замыкающими звеньями, охватывющими дополнительные звенья со свободных сторон; его звенья выполнены в виде цилиндрических и/или конических катков. В частности, его звенья выполнены в виде цилиндрических и/или конических зубчатых колес. 5 з.п. ф-лы, 7 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кожевников С.Н | |||

| и др | |||

| Механизмы | |||

| Справочное пособие, М.: Машиностроение, 1976, с.235, рис.3.184. | |||

Авторы

Даты

1995-09-20—Публикация

1992-06-18—Подача